1 Acerca de las denominaciones: En el lenguaje diario utilizamos

Anuncio

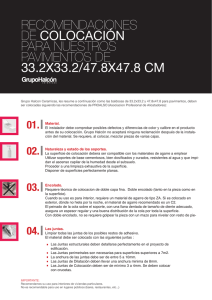

Acerca de las denominaciones: En el lenguaje diario utilizamos, como sinónimos, diversos términos para denominar el solado o piso. Así nos referimos a “piso”, “pavimento”, “embaldozado”, “solado” etc. indistintamente sin que quede en claro a que nos referimos. Es habitual que cuando usamos la palabra piso englobemos todos su componentes sin distinguir cada una de sus partes. Según los diccionarios1i “Piso” en su segunda acepción es “Pavimento natural o artificial de las habitaciones, calles, caminos, etc.”, es decir la capa superior. Para la Real Academia Española “piso.2 1. m. Acción y efecto de pisar. 2. m. Pavimento natural o artificial de las habitaciones, calles, caminos, etc. Y en cuanto a “pavimento” la RAE define: pavimento. “(Del lat. pavimentum). 1. m. suelo (‖ superficie artificial)”. El mismo diccionario de la RAE define suelo como sigue (Del lat. solum). 5. m. Superficie artificial que se hace para que el piso esté sólido y llano. 6. m. Piso de un cuarto o vivienda. Para Wilkipedia “El piso es la superficie inferior horizontal de un espacio arquitectónico, el "lugar que se pisa". . Otra forma habitual de denominar el pavimento es utilizando la expresión “solado”; que parece mas apropiado ya que la Real Academia Española define como “solado2. 1. m. Acción de solar. 2. m. Revestimiento de un piso con ladrillo, losas u otro material análogo.” 1 2 DICCIONARIO ENCICLOPÉDICO SALVAT. DICCIONARIO DE LA LENGUA ESPAÑOLA - Vigésima segunda edición 1 En este apunte vamos a utilizar la expresión “piso” para designar el conjunto de todos los componentes , contrapiso, solado etc. Reservando la expresión “pavimento o solado” cuando querramos referirnos a la capa superior o emplacado. Denominamos genericamente “base o soporte”, las capas sobre las cuales se coloca el pavimento. La constitución y cantidad de capas de un piso depende de las características de la obra, y de las funciones que deberá cumplir, así los elementos que lo componen podrán ser “relleno compactado”, “contrapiso”, “carpeta” …..etc. La imagen al pié muestra el pavimento de una casa del siglo 15 d.c. en la actual Mérida, España, y que ha soportado el paso del tiempo pudiendose apreciar despues de 2000 años sus colores y su diseño. El pavimento que vemos en la fotografía se conoce con el nombre de “mosaico”3. Otra denominación utilizada es el de “baldosa”, que utilizamos como sinónimo de mosáico, aunque no es así. La R.A.E. en su segunda acepción define como: baldosa2. (De or. inc.). 1. f. Ladrillo, fino por lo común, que sirve para solar. Por lo que evitamos su uso como sinónimo de “Mosáico” 3 Los romanos construían los mosaicos con pequeñas piezas llamadas teselas, que son piezas de forma cúbica, hechas de rocas calcáreas o material de vidrio o cerámica, muy cuidadas y elaboradas y de distintos tamaños. El artista las disponía sobre la superficie, distribuyendo el color y la forma y aglomerándolas con una masa de cemento. Pero antes de colocar las teselas había que preparar bien el suelo para recibirlas. Esta era una labor muy importante que requería experiencia y habilidad. En primer lugar se allanaba hasta conseguir que fuera horizontal pero con una inclinación suave y calculada que facilitase el deslizamiento del agua hacia los sumideros. El suelo tenía que ser firme y estable pues una leve rotura de una sola tesela podía conducir a la degradación de toda la obra. El firme para recibir finalmente las teselas estaba así constituido (de abajo arriba): Suelo natural acondicionado, mortero mezclado con polvo de teja y carbones, fragmentos de teja capa de mortero, teselas del mosaico 2 Capítulo 1 1. Funciones que tienen los pisos. Podemos agruparlas en: a. Funcionales b. Morfológicas c. Tecnológicas Además el piso puede tener otras mas específicas: d. Aislante térmico. e. Aislación insonoro. 2. Condiciones que deben cumplir los solados Planitud ( según su función: llano, horizontal o con pendiente). Higienico (resistente a determinados productos químicos, fácil de limpiar) Homogeneidad. Dureza. Resistencia mecánica Economía, tanto en su colocación como en el mantenimento. Eficiencia. Duración, de acuerdo a lo programado 3. Descripción Los pisos, en general, están compuestos de por lo menos dos partes: a. La base o soporte, habitualmente llamado “ el firme”, genera una superficie resistente de acuerdo a las especificaciones y que forma la base y relleno para el piso. Asimismo es necesaria para alcanzar el nivel determinado en planos y especificaciones. b. El pavimento o losado, que forma una superficie resistente a la abrasión, apta para circulación, con facilidad para su limpieza etc. 3 Capítulo II 1. La base o soporte: Funciones ( según su destino) a. Soporte estructural del piso cuando se ejecuta sobre el terreno natural b. Aislación hidrófuga, acústica y/o térmica c. Alojamiento y protección de canalizaciones, desagues, calefacción, gas etc. d. Capa de nivelación y ajuste de alturas luego de ejecutar la estructura. 2. Composición Considerando las solicitaciones que va a tener el solado si la colocación es sobre terreno natural, la constitución de la base o soporte puede estar compuesta de las siguientes partes: a. b. c. d. Trabajos preparatorios Nivelación y relleno compactado de tierra. El contrapiso La carpeta a. Trabajos preparatorios: consiste en la limpieza del terreno y la extracción de la capa de vegetales y restos organicos que no pueden ser usados como relleno. . b. Excavación y remoción del humus: Los restos de vegetales y orgánicos de las capas superiores del suelo no son aptos para su uso como soporte, ya que se trata de suelos inestables, altamente deformables, por lo que debe ser 4 removido para que a posteriori se pueda apoyar el solado sobre el suelo ya compactado y nivelado. c. Relleno y compactación del suelo para alcanzar el nivel de proyecto: Compactación del suelo La compactación del suelo agregado deberá estar en relación a la función a cumplir. Así si es el piso destinado al hábitat de seres humanos la compactación no necesita ser tan exigente como la destinada a servir de soporte para el movimiento de vehículos, transportes de carga etc. Llamamos “Compactación” al proceso provocado por la acción de cargas dinámicas que obligan a las partículas del suelo a acercarse entre sí de forma de que aumente la densidad4 del suelo. De esta manera se logra aumentar la capacidad de soportar cargas. 4 La compactación de suelos en general es el método más barato de estabilización disponible. La estabilización de suelos consiste en el mejoramiento de las propiedades físicas indeseables del suelo para obtener una estructura, resistente al corte y relación de vacíos, deseables. Existen muchos métodos para estabilizar suelos utilizando materia química como cal, cemento, pero estos métodos usualmente son más costosos. 5 El contrapiso Funciones: Tiene como funciones brindar una capa homogénea que permita transmitir las cargas del tránsito desde el piso hacia el terreno, evitando que algunos movimientos por asentamiento o expansión del suelo generen grietas en el revestimiento utilizado como solado. La base o soporte, cuando se trata de tráfico de personas o de vehículos de poco peso, es realizada en obra, generalmente con morteros y/o hormigones con bajo contenido de cemento ( morteros y hormigones “pobres”) y áridos. Los dosajes de los hormigones pobres habituales son: 1/2 1 5 10 Cemento Cal Arena gruesa Cascotes, árido grueso “El contrapiso es una capa de hormigón pobre que se utiliza como mediador entre el terreno natural y el piso o solado. Es un término usual en sudamérica, que en España se denomina solera”5 En la siguiente imagen se observa el suelo compactado , las guías para nivelar el relleno y el relleno propiamente dicho, que en este caso es un hormigón pobre, formando el contrapiso, sobre el cual a posteriori se ejecutará la carpeta sobre la cual se va a adherir el pavimento. CONTRAPISO Resumiendo el contrapiso constituye: a. El soporte estructural del piso cuando se ejecuta sobre el terreno naturalL b. Si el soporte del piso son forjados de hormigón armado ( losas de HºAº) o entrepisos de otro material, no hace falta el contrapiso como soporte y sólo se coloca una carpeta si el tipo de piso lo exige, la que sirve de capa de nivelación, ajuste de alturas, luego de ejecutar la estructura y desolidarización con respecto al plano estructural. 5 Wilkipedia 6 Las características más importantes de los soportes a efectos de la colocación de pavimentos son: 1. Estabilidad dimensional: El soporte debe mantener las dimensiones constantes o con variaciones dentro de límites razonables, a lo largo del tiempo. Las variaciones debidas a los cambios de temperatura y humedad son generalmente reversibles. La retracción de soportes en el hormigón, durante el fraguado son irreversibles y para evitar sus efectos debe esperarse que el soporte se seque completamente antes de colocar el pavimento. 2. Flexibilidad: Aptitud de los soportes, para deformarse bajo cargas dentro de los límites admisibles. No sólo los entrepisos de madera pueden dar problemas, también los elementos de hormigón con luces superiores a 4 metros debe procurarse que la flecha activa en las losas o forjados no sea superior a 10 mm. Sus efectos negativos pueden prevenirse mediante capas de desolidarización y/o juntas de movimiento, baldosas de menor tamaño y/o juntas de colocación mayores. 3. Resistencia mecánica: Aptitud para soportar sin rotura o daños las cargas de servicio, el peso permanente del revestimiento (baldosas, materiales de agarre y rejuntado, elementos auxiliares,...), y las tensiones del sistema de colocación. 4. Sensibilidad al agua: Respuesta a la presencia de agua en forma de expansión, descomposición, desmoronamiento, aparición de mohos, etc. Los soportes sensibles al agua pueden requerir usar impermeabilizantes. Si el contrapiso es sobre terreno natural, se debe tener en cuenta el ascenso de agua por capilaridad por lo cual la carpeta deberá tener la capacidad de impedir el ascenso por higroscopicidad. La utilización de una carpeta cementicia mejora su capacidad hidrófuga, la que deberá reforzarse mediante el agregado, en la dosificación, de un 7 hidrofugante6, de esta manera se logrará que el agua no pase a las capas superiores, asegurando la adherencia de algunos tipos de pegamento, evitando posibles florescencias y lográndose ambientes secos. En zonas en donde es previsible la presencia de elevada humedad en el suelo y/o ascenso de napa freática, puede requerir intercalar entre el suelo y el contrapiso una película o film impemeable que impida el ascenso por higroscopicidad de la humedad. 5. Acabado y estado de la superficie: En el caso de soportes muy lisos y poco absorbentes, es necesario aumentar la rugosidad o mediante lavado con agua a presión o bien aplicando una imprimación especial que actúe como puente de adherencia.. 6. Planeidad: Debe evitarse la existencia de concavidades, convexidades, depresiones, protuberancias o cualesquiera otras irregularidades en el contrapiso para que el asiento del pavimento sea completo. 7. Es importante recordar que No es conveniente adherir el pavimento o piso directamente a los forjados o losas ya que es necesaria la capa de desolidarización, para evitar que las deformaciones de la estructura afecten al piso que en general forma un plano rígido. Otras funciones que puede cumplir un solado: AISLACIÓN HIDRÓFUGA / ACÚSTICA / TÉRMICA 6 Los hidrófugos para ser agregados a mezcla convienen que sean de naturaleza inorgánica y no se degrade por la acción bacteriana con el tiempo, que no afecte el tiempo de fragüe, ni altere la adhesión de una capa a otra. La mezcla preparada con estos hidrófugos permiten el pasaje del vapor de agua, por lo que no se pueden usar como barrera corta vapor. 8 ALOJAMIENTO Y PROTECCIÓN DE CANALIZACIONES, 1. Alojamiento en el contrapiso de cañerías de calefacción, servicios etc. 2. Para alojar instalaciones que requieren acceso fácil y seguido puede resolverse con los denominados suelos técnicos que permiten alojar en el espacio generado, instalaciones de distribución de conductores de electricidad, datos, etc. Los suelos sobrelevados, generan un espacio entre el soporte y los paneles de piso de altura variable según las necesidades de cada proyecto, permitiendo el paso de todo tipo de instalaciones sin importar su recorrido, facilitando modificaciones, ampliaciones de redes, reparaciones etc. pueden colocarse tanto al exterior como interiores. En general se trata de sistemas patentados, con piezas especiales que tienen manuales de colocación que cubren un gran número de situaciones que se pueden presentar en obra. 9 La carpeta Llamamos carpeta a la superficie lisa, nivelada, que se coloca sobre el soporte del piso ( contrapiso o forjado) en algunos tipos de solado. Según las características del pavimento requerirá la presencia de la carpeta.. La carpeta constituye un soporte firme, y una superficie lisa para asentar la capa de desgaste o abrasión , apta para el uso de pegamentos de base cementicia7 como adhesivo. Las características del pavimento de ser una capa muy dura, resistente a la abrasión pero de poco espesor ( un porcellanatto tiene un espesor de 7mm) y su fragilidad, no le permiten resistir solicitaciones de tipo mecánico, por lo que el piso debe adherirse fuertemente a la capa de concreto para constituir un soporte apto para la exigencias del pavimento. Si el piso va a ser colocado sobre losa o entrepiso, no es necesario agregar un contrapiso , con excepción de los casos en que haya que alojar cañerías y/o lograr un nivel interior determinado, si sólo es necesaria una superficie plana que desolidarize el revestimiento o pavimento del soporte que en este caso es la propia estructura se puede colocar únicamente una carpeta que haga de soporte para el pavimento. En la colocación mas común, la carpeta es revestida con pavimento como superficie de desgaste. Pavimento Adhesivo Carpeta, sobre losa de hormigón, asiento para el revestimiento, con la dureza necesaria para soportar el pavimento y los movimientos de este Se ejecutan generalmente de concreto (1 : 3 – cemento/arena) en el caso, habitual, en el cual no debe soportar cargas importantes se ejecuta de por lo menos de 4cm de espesor ( normalmente no se aconseja capas de concreto de menos de 3 cms. Por el riesgo de rotura) , en otras situaciones mas exigidas puede requerir una armadura mínima, o se le puede agregar endurecedores etc. La base: debe estar totalmente curada (14 días, respetando los tiempos de fragüe), limpia, seca, nivelada y aplomada, firme, libre de polvo, sales solubles y productos no compatibles con el material de agarre. de acuerdo con las normas técnicas. En pavimentos de tierra se debe tener la precaución sobre la impermeabilidad (humedad) y la preparación del suelo. 7 Las mezclas adhesivas, son fabricadas a base de cemento portland y ligantes hidráulicos. Estas mezclas están compuestas por materiales ligantes hidráulicos, agregado minerales con un tamaño de partículas de hasta 0.5mm y aditivos. Se presenta como mezcla seca ( polvo) que se empasta con agua limpia antes de proceder a su empleo. 10 La colocación del piso: La adherencia del pavimento al soporte o carpeta depende de muchas variables, siendo la mas importante la absorción8 que el piso tenga. En piezas de elevada absorción es posible realizar la colocación de las piezas con mezcla de asiento calcáreas o cementicias, es el caso de los algunos pisos pétreos naturales y especialmente de los mosáicos calcáreos y graníticos que por su constitución presentan una capa absorbente “el bizcocho” que permite la adhesión con mezcla de asiento. En general se acepta que un material debe tener un coeficiente de absorción9 del agua superior al 20% para que pueda ser pegada con morteros. Porcentajes inferiores al 20% sólo se pueden adherir con adhesivos especiales, generalmente de base cementicia Propiedades físicas de algunos tipos de pisos Denominación Nombre común Coeficiente de Absorción Uso Pétreos naturales Basalto 0.68 % Granito 0.31 % Mármol 0.2 a 0.7% Pórfido 0.65% Lajas 2 a 8.5% Calcáreos >20% Graníticos >20% Ladrillos, tejas, baldosas Cerámica 20% Loza Cerámica 10 a 20% Baldosas semigres Cerámica 2.5 a 8% Gres esmaltado Cerámica Inferior a 2.5% Gres esmaltado Cerámica Inferior a 1.5% Porcellanatto Cerámica Entre 0 a 0.5% Mosáicos 8 Piso y revestimientos Dicho de una sustancia sólida: Ejercer atracción sobre un fluido con el que está en contacto, de modo que las moléculas de este penetren en aquella. ABSORBER: 1. tr. 9 COEFICIENTE DE ABSORCIÓN: Es el porcentaje de agua que una roca es capaz de retener, en ciertas condiciones de ensayo, con respecto al peso de esa roca antes de haber efectuado el ensayo. 11 LOS MORTEROS ADHESIVOS Morteros adherentes: deben llenar los requisitos de las normas técnicas vigentes. Para la eleccion del mortero se debe tener en cuenta: Recomendaciones del fabricante del pegamento. Lugar de colocacion: piso, pared, interior, exterior, tipo de calefacción, etc. Absorción del cuerpo ceramico. Respetar a su vez los tiempos abiertos del mismo. Respetar la dosificación de agua recomendada por cada fabricante y la cantidad de kg/m2. Utilizar llana de 8 mm para placas 20x20 , 10 mm para placas de 32x32 y de 12 mm para placas de 45x45. Para lograr máxima adherencia se recomienda un doble untado en los productos de dimensiones superiores a 30x30. Realizar el empastinado entre las 24 hs y 48 hs después de la colocación. 12 Clasificación de los pavimentos según su origen y/o constitución. Es casi imposible hacer una clasificación de todos los pavimentos utilizados por el hombre. El siguiente cuadro intenta ordenar los mas comunes. NATURALES LAJAS GRANITOS MÁRMOLES PÓRFIDO BASALTO PÉTREOS ARTIFICIALES P BALDOSAS CALCÁREAS MOSAICOS GRANÍTICOS CARPETAS CEMENTICIAS MARMOLES RECONSTITUIDOS TERRAZOS LOZAS: ABSORCIÓN MAYOR AL 10 % SEMIGRES: ABSORCIÓN ENTRE 3 Y IO % CERÁMICOS I GRES: ABSORCIÓN ENTRE 0,5 Y 3 % PORCELANA: ABSORCION MENOR A 0,5 % MADERAS S TABLAS HIJUELAS (PARQUET) TACOS Y ADOQUINES HORMIGÓN O ARCILLA LADRILLOS LADRILLONES BOVEDILLAS S OTROS CONCRETO ASFÁLTICO PLÁSTICOS GOMA LINÓLEO VINÍLICOS DE VIDRIO METÁLICOS 13 Pétreos naturales Lajas Laja o piedra laja, en general, es una roca sedimentaria plana, lisa y poco gruesa, de esquisto o caliza que se separa fácilmente en tablas planas debido a la estratificación en los yacimientos. Su uso más común es como solado especialmente en exteriores. Su colocación se realiza con mezclas de asiento calcáreas reforzadas dadas su absorción Nuestro país cuenta con grandes reservas de este piso muy utilizado en exteriores y en algunos casos como revestimiento Pórfido El pórfido (latín, porphyra, "piedra púrpura") es una roca ígnea plutónica denominada así por los romanos debido a su color, y que fue usada como signo de distinción.Formada a partir de la solidificación del magma, es decir una masa fluida de origen tectónico a temperaturas muy elevadas en el interior de la corteza terrestre. Su enfriamiento comienza muy lentamente a profundidad, iniciando la solidificación del magma y la formación de cristales de los minerales componentes. Nuestro país es uno de los principales productores del mundo. Se exporta mas del 90% de la producción a Europa. Mármoles 10 . Son rocas naturales, carbonato de calcio, sílice y otros minerales, de origen metamórfico y sedimentario, que al ser sometidas a grandes presiones y temperaturas aumentan su resistencia y dureza, además generando una amplia gama de colores. Al ser procesados industrialmente permiten superficies adecuadas para recubrimientos de pisos, enchapes, muebles, etc. Es un material muy abundante, relativamente fácil de trabajar. Alcanza el grado 3 de la escala de Mohs 10 La escala de Mohs : el geógolo austriaco Friedrich Mohs (1773-1839) ideó una escala de dureza para los minerales, que va desde el talco (1) hasta el diamante (10), y que se usa hasta hoy en día .Se basa en que un mineral sólo podrá rayar a otro de menor dureza. 14 El granito es una roca ígnea plutónica constituida por cuarzo, feldespato y mica. Es la roca más abundante de la corteza continental. Es mas dura y resistente que el mármol, alcanza 5,5 a 7 en la escala de Mohs. Mediante pulido presenta una superficie espejada y brillante resistente a la abrasión 15 Pétreos naturales, baldosas calcáreas y graníticas Esencialmente en el mercado se comercializan como “ mosáicos11 calcáreos” o “mosáicos graníticos”. Las baldosas calcáreas son una mezcla prensada de cemento portland, arena de distintas granulometrías y colorantes. Siendo muy importante la prensada de los mismos para constituir la pieza. Los tres estratos que componen la baldosa, calcáreas y/o graníticas, son: Pastina, capa superior, ostenta el diseño y soporta la fricción del tránsito La seca une la pastina al substrato, permitiendo su frague La baña, integra la mayor parte de la baldosa, concreto que sirve de soporte Generalmente se componen de tres capas que surgen del proceso de fabricación. La capa mas superficial es la “pastina”, que es la capa de fricción y que debe aportar los colores del diseño, tener dureza para la abrasión. Es la capa que se pule después de colocar el piso para generar una superficie lisa y brillante. Generalmente tiene un espesor de pocos milímetros, alrededor de 5mm, tan poco espesor puede soportar el tránsito por la dureza de los materiales empleados pero es frágil y necesita un soporte que se constituye en la “baña”, que es una capa de concreto de aproximadamente 2 cm de espesor que le brinda un soporte a cada baldosa. Durante la fabricación y para garantizar el proceso se le agrega una capa intermedia, que es parte de la fabricación de una capa llamada “seca”. 11 mosaico2, ca.(Del b. lat. mosaĭcum [opus], [obra] relativa a las Musas, artística). 1. adj. Se dice de la obra taraceada de piedras o vidrios, generalmente de varios colores. U. t. c. s. m. mosaico1 s m 2. 1 Placa de cerámica de diversas formas geométricas, pero generalmente cuadrada, decorada con grecas o con dibujos de diversos tipos, que se usa como recubrimiento de pisos y paredes. ( Wilkipedia) 16 La base de la baldosa es la “baña”, que es el soporte de la pastina o capa de abrasión Una típica colocación de baldosas calcáreas o graníticas se muestra en el gráfico adjunto Baldosa calcárea o granítica Mezcla de asiento Soporte, losa de Hormigón armado Según la particularidad de cada producto y del contrapiso existente, nos concentraremos en dos tipos de colocación: 1) Colocación con mezcla de asiento, sobre contrapiso directamente sin carpeta. 2) Colocación sobre carpeta alisada, con pegamento Las baldosas pueden colocarse sobre contrapiso común, sobre hormigón o sobre superficie compactada. Dadas sus características no requiere carpeta de asiento. mortero de asiento Se suele utilizar mezclas con los siguientes dosajes: a) 1/2: 1: 4 (cemento / cal / arena) b) 1: 5 (cemento de albañilería / arena) Colocación de las baldosas 1) Colocación con mezcla de asiento, sobre contrapiso directamente sin carpeta. Previa a su colocación es conveniente impermeabilizar cada baldosa sellando el revés de cada pieza con una lechinada compuesta de 2 (dos) partes de cemento de albañilería o portland y 1 (una) parte de agua utilizando una esponja de goma espuma. La mezcla de asiento se distribuye en la superficie del contrapiso y corte con la cuchara en los bordes, para que no ascienda en las juntas y lleve a nivel con golpes de cabo de martillo. 17 d) Entre baldosas debe dejarse una junta entre cada mosaico, como juntas de movimiento, obteniendo juntas uniformes con separadores o espaciadores e) El tomado de juntas, que consiste en la colocación de una pastina compuesta generalmente de: a. Cemento b. Colorante c. Marmolina debe realizarse después de las 24 hs y antes de las 48 hs de finalizada la colocación. La junta a llenar debe estar “perfectamente limpia” y libre de impurezas. Como todo producto cementicio debe “curarse”, manteniendo l humedad del piso o en su defecto aplicando una suave llovizna con agua hasta humedecer el piso y la junta.. f) si no se realiza pulido posterior retire total y prolijamente la pastina sobrante, antes que la misma endurezca. g) si va a efectuar un pulido del piso deje la pastina en la superficie. f) el curado es fundamental para lograr el correcto endurecimiento de la pastina de la junta. para conseguirlo sugerimos mantener húmedas las juntas y el piso con una suave llovizna de agua durante 24 horas. g) Se debe evitar ensuciar la junta. 2) Colocación sobre carpeta alisada, con pegamento Esta es una variante para la colocación de baldosas, que permitirá obtener ventajas prácticas en cuanto al tiempo empleado por la mano de obra y la calidad de nivelación. Procedimiento: • Conviene utilizar el pegamento de primera marca. - Cinco (5) partes de adhesivo - Una (1) parte de agua Colocación • Recomendamos dejar en reposo el pegamento 15 minutos para que sus aditivos actúen convenientemente. • Utilice una llana Nº 12 para extender el pegamento. • Lleve las placas a su posición y nivel con golpes de cabo de martillo. Espesor de Juntas: En cuanto al espesor de las juntas, debe considerar las características de los distintos materiales. Le sugerimos que no se aleje de estos valores: • Losetas: de 3 a 5 mm. • Mosaicos Calcáreos y graníticos: 1,5 mm. (Realizarlo con los espaciadores específicos para ello ó simil Los pisos de madera:12 Podemos diferenciar los diferentes tipos de pisos de madera según: su forma de colocación, el tamaño de las piezas que lo componen tipo de madera utilizada. Así tenemos, por ejemplo, a los pisos tarugados 12 Pisos & Decks. 18 parquet, pegados con adhesivos pisos flotantes, sin fijación decks, Se diferencian por el tamaño de las piezas de madera y además por la metodología usada para colocarlos, ya que algunos son clavados al suelo y otros se colocan flotantes. Por otro lado tenemos el tipo de material utilizado, y aquí podemos diferenciar entre maderas duras, maderas blandas y pisos melamínicos. Cuando hablamos de la forma en que se colocan, nos referimos al diseño que se forma con las tablas, que puede ser tarimado, damero, punto Hungría, con bastones, filetes, etc. El piso de madera tarugado esta compuesto por tablas machimbradas que tienen en cada extremo orificios a través de los cuales se atornillan o se clavan al soporte. Los orificios se tapan luego con tarugos de madera que pueden ser del mismo color de la madera de la tabla o de un color que contraste. El piso tarugado es prácticamente igual al piso entablonado, solo se diferencia por los orificios en los extremos que permiten colocar los tarugos en los listones. La cantidad de orificios varía según el ancho de las tablas, utilizándose generalmente entre 1 y 3 orificios de un diámetro de 8 a 12 mm. Características del material a utilizar: Espesor de las tablas: 3/4" (15mm) y 1" (20mm). Los listones de 3/4" pueden tener un ancho máximo de 90 mm. Ancho de las tablas: 3", 4"(85 mm), 5"(110 mm) y 6"(135 mm) pulgadas Largo de las tablas: de 60 a 120 cm. Empaque: 6 a 15 tablas por caja Especies de maderas utilizadas: Viraró, lapacho, guatambú, grapia, incienso, Roble amazónico (tauarí), viraró brasilero (curupayrá). Colocación de pisos tarugados: Las tablas de 1 pulgada de espesor se puede colocar atornillándolas sobre tirantes, dejando una cámara de aire y rejillas de ventilación al exterior bajo el piso. Esta técnica permite proteger al piso en caso de entradas de agua. Si las tablas son de 3/4" no se recomienda dejar cámaras de aire y ventilación, debiéndose rellenar los espacios entre tirantes con telgopor granulado. Si la colocación debe realizarse sobre pisos cerámicos o mosaicos se deberán colocar sobre una capa de brea caliente fijándolos con tornillos y tarugos fisher. 19 Los pisos de Parquet son los más tradicionales y clásicos entre los diferentes tipos de pisos de madera. Se realiza con tablas finas machimbradas sin tarugar de dimesiones pequeñas, que se ensamblan en el piso formando distintos dibujos geométricos con detalles de decoración como guardas, filetes, tacos y distintas combinaciones. Presentaciones: Espesor de las tablas: El parquet se presenta en espesores de 15 y 20 mm. Existe una variedad de parquet macizo, sin machimbrar, llamada lamparquet , que se presenta con un espesor de 10 mm. Ancho de las tablas: Entre 4 y 6,5 cm. Largo de las tablas: Entre 20 y 40 cm (largo fijo) Empaque: En paquetes o cajas de 60 a 130 tablas. Especies de maderas: Origen Paraguay: Viraró, lapacho, incienso, guatambú, grapia. Origen Brasil: Viraró brasilero (curupayrá), pinotea. Origen Argentina: Eucaliptus blanco, eucaliptus colorado (rostrata), roble, algarrobo. Colocación: Puede ser colocado con brea asfáltica o adhesivo vinílico especial para parquet. Es recomendable la colocación estilo “bastón roto" y no a lo largo (colocación americana o inglesa). Piso flotante Se define a un piso flotante como aquél que puede ser colocado sin ser clavado. Se trata de piezas de madera laminada que se encastran unas con otras, sin requerir de tornillos, pegamentos o clavos para su sujeción flotando sobre una superficie firme, seca y lisa. Tienen poco espesor ( entre 6 a 20mm) . El mercado actual provee de tres tipos: Melamínicos Laminados Sólidos 20 Melamínicos: es la opción más económica. Su resistencia depende de su conformación Pisos laminados Son aquellos cuya capa final está compuesta por un laminado de madera natural. Su baja cantidad de material usado en cada piso evidencia una mejor eficiencia en el uso del material no renovable fácilmente como son las maderas utilizadas. Su estructura consiste en un alma central de un terciado fenólico13, elaborado con maderas de reforestación ( generalmente coníferas y eucaliptus); se puede utilizar también una placa de HDF14 como alma. En la capa superior posee una lámina de madera noble, es lo que se vé una vez colocado, y luego se coloca el acabado. En la parte inferior tienen una contrachapa de madera natural generalmente es madera de reforestación, lo que balancea toda la estructura. Capa resistente, acabado Lámina de madera noble Alma central de HDF Contrachapa de madera 13 Terciado cuyas láminas están unidas con encolamiento fenólico (resinas a base de fenol-formaldehido), son capaces de resistir las condiciones más severas de exposición a la intemperie sin sufrir deterioro. Gran resistencia al agua Alta duración en impacto y carga 14 HDF, son las siglas de “High Density Fiberboard” es decir, fibras de madera de Alta Densidad. 21 Pisos flotantes de madera sólida Es un piso de madera maciza natural pre-finish ( Eucalyptus Rostrata) o de Roble Americano etc. No es un piso flotante pero se puede instalar flotante. Es lo suficientemente grueso ( 15mm a 20mm que permite ser pulido y plastificado in situ en caso de manchas o deterioro. Aunque vienen de fábrica con tratamiento de barnices, especiales con recubrimiento de 8 capas de laca UV de alta resistencia que los protegen de la humedad, manchas, rayaduras etc. •COLOCACIÓN: Pegado a carpeta u otro tipo de base firme considerando que se debe garantizar de algún modo la aislación total del piso de cualquier residuo de humedad que pudiera tener el sustrato. •Uso tránsito comercial intenso. Los Decks de Madera o pisos de cubierta de madera, son generalmente de uso exterior, por lo que las maderas a utilizar deben ser tratadas para soportar la intemperie. Separados del suelo, las juntas entre las tablas permita que escurra el agua y ayude a su secado. 22 Cerámicas Cerámicos: La cerámica son piezas planas, con grosor distinto para cada formato, fabricadas con arcillas, sílice, distintos fundentes y colorantes, que se someten a un tratamiento industrial de atomizado, prensado, secado, decorado y cocción para aportar distintas características técnicas. La extensa gama de productos cerámicos existente en el mercado actual está condicionada por las variadas utilidades de este material de construcción. En función de su aplicación, existen diferentes tipologías de producto y características. En la actualidad se utilizan como pavimentos y revestimientos. Pavimentos Pavimento interior de viviendas. Pavimento exterior (terrazas). Pavimentos de locales públicos (hospitales, escuelas, etc.) Pavimentos diversos (piscinas, suelos industriales...) Revestimientos Revestimiento interior de viviendas (cocinas, baños, etc.). Revestimientos diversos Revestimiento exterior La industria produce tres tipos diferentes de baldosas cerámicas A) Cerámica ordinaria Con ésta sustancia se fabrican los ladrillos comunes, los prensados, los reprensados, las baldosas de techos y las de piso. cuyo proceso de fabricación es similar al de los ladrillos prensados, siendo la sustancia empleada la cerámica ordinaria. Su empleo prácticamente se limita a la construcción de cubiertas de escasa pendiente. Su materia prima son las tierras arcillosas sin mayor selección con abundante proporción de óxido de hierro al que se debe el color rojizo característico de los ladrillos y baldosas y en el caso de los ladrillos comunes, el agregado de sustancias ligantes para dar mayor cohesión. La cerámica ordinaria resulta de estructura porosa y de dureza, moderada, como lo demuestra el hecho de ser rayable con punta de acero. La consistencia de la pasta empleada varía de acuerdo al producto y técnica de conformado, siendo en general, blanda para los ladrillos comunes, semidura para los ladrillos prensados, reprensados y baldosas de techo y dura para las baldosas de piso. 23 B) Cerámica para pisos Se utiliza para la ejecución de solados y se diferencia de la anterior en que su materia prima y proceso de cocción son mas controlados y fundamentalmente en su proceso de conformado que, se los somete a un segundo prensado en prensas de molde y troquel. Esta circunstancia permite la obtención de piezas de mayor compacidad, mayor resistencia al desgaste y formas más perfectas. C) Gres cerámico El tercer tipo lo constituyen las llamadas baldosas de gres cerámico cuya materia prima, de calidad superior, está compuesta por arcilla, cuarzo y feldespato. Los productos de porosidad cercana a cero permiten el acabado sin esmaltar, ya que toda su masa pasa a ser impermeable, y no es necesario aplicarle una terminación vítrea (esmaltado) en la superficie. Estos productos se denominan comercialmente porcellanatos. Su estructura es vitrificada como consecuencia de las altas temperaturas alcanzadas durante el proceso dé cocción que prácticamente llega hasta un principio de fusión de la masa, circunstancia que le otorga la resistencia a la abrasión, muy resistente a la agresión mecánica y química de apreciable dureza, no siendo rayable con punta de acero, su sonido metálico al ser golpeado, lo diferencia de la cerámica ordinaria. Estas circunstancias hacen del gres cerámico el material ideal no obstante su costo inicial, ya que permite disminuir en forma sensible las erogaciones por trabajos de reparaciones y reposiciones. Con respecto a la diferencia de calidad de su superficie, de desgaste, ellas pueden ser lisas, rugosas o estriadas a los efectos de mejorar las propiedades antideslizantes. 24 El porcelanatto recibe una serie de tratamientos, permitiendo el desarrollo de dos variedades de gres porcelánico: el natural y el pulido. El porcelánico natural o sin pulir (no recibe ningún tratamiento tras su cocción) presenta un aspecto natural similar a las piedras que encontramos en la propia naturaleza, como las pizarras, los mármoles, los adoquines. Si el porcelánico es pulido, una vez finalizada la fase de cocción del producto, se pule la pieza adquiriendo un aspecto extremadamente brillante. Otro tratamiento del producto final es el rectificado del gres porcelánico, que permite la modificación de las dimensiones de las piezas, y así se eliminan los problemas de estabilidad dimensional además que le confiere una geometría muy regular.Otra variedad de gres porcelánico es el pavimento de base porcelánica conocido por el gres porcelánico esmaltado. La porosidad y la capacidad de absorber agua Absorción de agua de las piezas cerámicas Muchas características de la cerámica dependen o se definen a partir de su porosidad. La característica fundamental de una cerámica es su porosidad, que se relaciona con la cantidad de aire que encierra en la masa que la constituye. A mayor porosidad, más liviana es la cerámica, a menor porosidad, es mas compacta, pesada, cerrada. Podemos distinguir los siguientes productos Lozas: absorción mayor al 10% Semigres: Absorción entre 3 y IO% Gres: absorción entre 0,5 y 3 % 15 Porcelana: absorcion menor a 0,5 /o Los revestimientos cerámicos son normalmente porosos, lo que favorece la adherencia a la pared. En cambio los pavimentos poseen una porosidad baja, inferior al 3% frente a la absorción de agua, con lo que se consiguen mejores características técnicas. La característica fundamental de una cerámica es su porosidad, que se relaciona con la cantidad de aire que encierra en la masa que la constituye. A mayor porosidad1, más liviana es la cerámica, a menor porosidad, es mas compacta, pesada, cerrada. En la practica, la porosidad se mide por la absorción de agua de cada compuesto. Esto permite clasificar los productos cerámicos, desde este parámetro, en cuatro grandes grupos: Tipos: La absorción de agua hasta el 3 % se considera baja (grupo I) y dentro de ella, hasta el 0,5 % muy baja (grupo Ia). Entre 3 y 6 %, 15 se considera media-baja (grupo son GRES: es un tipo de producto cerámico con abundancia de fundentes, cuyos materiales IIa) y entre 6 yde10 % media-alta IIb). Por molidos en presencia de agua, y sometidos a un proceso prensado y cocción(grupo que confieren al 10 % la absorción se producto final una resistencia mecánica mayor queencima la de losdel materiales cerámicos convencionales. El gres se utiliza como material de acabado en suelos y paramentos interiorIII). como de exterior. consideratanto alta de (grupo Un tipo de gres de gran calidad es el llamado gres porcelánico, que se define como un material con 1 "muy baja absorción de agua, prensado en seco, no esmaltado y sometido a una única cocción" 25 El fabricante a pedido, suministra los coeficientes de absorción de sus productos. De no contar con esa información se puede realizar una prueba práctica en obra, que consiste en mojar la pieza con agua, quedando ésta depositada en la superficie y observar su absorción.16 Prueba de absorción de agua Al aplicar una o varias gotas de agua en el reverso de la placa a colocar. Las gotas de agua podrán ser absorbidas por el bizcocho en menos de 1 min., en ese caso nos encontraríamos frente a una placa de alta absorción. Por el contrario, en piezas de baja absorción, la gota de agua fomará una perla que al inclinar levemente la placa cerámica o revestímiento monolítico como el porcellanato, se escurrirá por la superficie siéndole dificultoso penetrar en el revestimiento Otro aspecto a tener en cuenta es la dureza de la pieza Los solados se deben seleccionar, teniendo en cuenta el desgaste. Por esa razón se creó la clasificación “PEI”. El “PEI” es un ensayo normalizado diseñado específicamente para observar el efecto del desgaste de los esmaltes que recubren a las cerámicas, y se rige por normas IRAM e ISO, clasificando al material ensayado en 5 grupos, desde 1 (no recomendado para pisos) hasta 5 (tránsito muy pesado) según el siguiente detalle. El PEI 1 es para “tránsito liviano”, en ambientes de tránsito con calzados normales, sin contacto con el exterior, poco expuestos a la acción de calzado con polvillo. Aunque en realidad no es recomendado para pisos, sino para revestimientos de paredes. El PEI 2 es definido como para “tránsito moderado”, para ambientes con tránsito liviano con calzados normales, sin contacto con el exterior, por ejemplo, baños, locales interiores en viviendas unifamiliares, excepto escaleras, cocinas, pasillos. El PEI 3 es para “tránsito normal” y se compadece con ambientes donde pueda darse desgaste por rozamiento con el polvillo que se arrastra con calzado normal. Locales interiores en viviendas unifamiliares en contacto con el exterior, ej.: escaleras, cocinas, estares, balcones, pasillos. El PEI 4 es para “tránsito intenso”, o sea ambientes con solicitaciones relativamente fuertes con movimientos constantes y grandes posibilidades de polvillo que se arrastra con el calzado normal. Estos serían locales comunes de viviendas colectivas, viviendas en contacto con el exterior. Con excepción de locales con gran afluencia de público, como por ejemplo: oficinas, terrazas, salas de hospitales. El PEI 5 o de “tránsito muy intenso” hace referencia a ambientes con solicitaciones fuertes, con gran movimiento constante y presencia de polvillo que se arrastra con el calzado. Sería el caso de bancos, peluquerías, bares, ingreso a hoteles. Con excepción de locales con tránsito de elementos fuera de lo común, zapatos de golf, ruedas de carritos de supermercado sin adecuada protección. 16 GUIA TÉCNICA DE ADHESIVOS Y PASTINAS, KLAUKOL S.A. 26 Mientras que en los baños, cocinas y lavaderos con mayor presencia de humedad, grasitud y agentes agresivos como detergentes o desinfectantes, conviene pisos impermeables y de fácil limpieza. El piso del living y comedor, áreas de usos alternativos según el proyecto de la casa, tienen la particularidad de que a la cuestión estética y de fácil limpieza se le suma el desgaste diferenciado que por lo general se acentúa en los sectores de paso de estos locales. En los dormitorios son otros los parámetros a considerar, ya que al ser espacios mas estancos tienen menos limitaciones con respecto al desgaste del solado, uno de los puntos determinantes en los pisos cerámicos. Así, en general, las más brillantes no son aptas para lugares de uso intensivo, ya que se desgastan mas rápido; también habrá que tener cuidado cuando éstas se ubican en el exterior, por ejemplo en una entrada de autos, ya que al estar mojadas por rocío o lluvia, son muy resbalosas. 27 COLOCACIÓN DE LOS SOLADOS: TIPOS DE COLOCACIÓN Existen dos formas básicas de adheridr el solado al substrato, y variantes mixtas en las que se combinan ámbas técnicas. La utilización de adhesivos o mezcla de asiento depende exclusivamente de la absorción que tenga el piso. Así podemos distinguir: A) Colocación con mezcla de asiento, colocación de “capa gruesa” B) Colocación sobre carpeta alisada, con pegamento, también conocida como “de capa fina” C) Colocación con técnica mixta A) Colocación con Mezcla de Asiento: Este tipo de colocación es útil para mosaicos graníticos, losetas, solados calcáreos, etc.y en general no requiere de carpeta alisada, ya que la mezcla de asiento permite nivelar cada mosáico. Para la constitución de la mezcla de asiento se suele usar los siguientes dosajes Mezcla de asiento 1: Media (1/2) parte de cemento. Una (1) parte de cal hidratada. Cuatro (4) partes de arena. Mezcla de asiento 2: Media (1/2) parte de cemento. Una (1) parte de cemento de albañilería. Cuatro (4) partes de arena. La consistencia de la mezcla debe ser plástica, por lo que se debe agregar el agua necesaria pero evitando una mezcla muy plastica , y evitar que las placas bajen por su propio peso. Para verificar la buena adherencia de la placa a la mezcla se aprecia su capacidad de adhesión verificando que una vez asentado el mosáico sobre la mezcla al intentar separarla de la mezcla; se producie un efecto ventosa entre la placa y la mezcla, dificultando su separación. El espesor de la mezcla de asiento debe tener de 2 a 3cm. en caso de que exceda esta medida, recomendamos levantar el nivel con una mezcla seca constituida por: No conviene que la mezcla de asiento supere los 3cm. en caso de las imperfecciones del contrapiso superen esta medida para lograr la nivelación, conviene rellenar previamente las imperfecciones, lograr una base nivelada, utilizando una mezcla de cemento y arena ( concreto). Colocacion de pisos con mezcla MOSÁICOS CALCÁREOS Y GRANÍTICOS 28 Clasificación de los pisos según su forma de colocación Podemos repasar algunas de las mas comunes técnicas de colocación del pavimento. Tipo 1. Base de arena. Se realiza sobre un forjado o estructura y sobre ella un relleno de arena suelta como capa de desolidarización y/o de nivelación y relleno. En este caso si el solado a colocar son mosáicos la colocación del solado debe ser necesariamente realizada con mortero de asiento es el caso de los adoquines y/o piezas cúbicas de pórfidos o materiales similares se deben seguir las instrucciones de los fabricantes. Para la elaboración de la capa de rodadura se requieren dos tipos de arena: una gruesa para la capa de acomodación del adoquín y una fina para el sellado de las juntas. Básicamente los adoquines están sometidos a dos esfuerzos, el primero es una carga vertical, la cual es trasmitida a través del adoquín, por la base y la sub base hacia el terreno, y la segunda es un esfuerzo horizontal que se va trasmitiendo entre los adoquines y hace posible el reparto de las cargas entre las unidades vecinas; por 29 esto es necesario un confinamiento a lo largo de todo su perímetro para evitar que el transito desplace las piezas y desbarate la capa de rodadura17. Colocación de mosaicos sobre mezcla de asiento y cama de arena, esta técnica, si bién no es común en esta época, se utilizó en muchas en obras de nuestro medio para la colocación de pavimentos interiores especialmente en edificios y utilizando mosáicos aptos para ser colocados con mezcla de asiento.. Esquema de colocación de mosaicos con mezcla de asiento Tipo 2. Sobre suelo natural. Base o soporte compuesto, relleno compactado, contrapiso y carpeta o capa de regularización. El contrapiso se realiza preferentemente con hormigones pobres, y la capa de regularización con un mortero cementicio de 4 a 5 cms de espesor. Es el sistema mas utilizado y requiere estudiar las juntas de desolidarización y/o movimiento. 17 El soporte suele denominarse en los pavimentos exteriores “estrato de asentamiento” o “cama” 30 Pavimento Carpeta Contrapiso Adhesivo de la pieza.. Según la absorción del mosáico puede ser mezcla de asiento o adhesivo cementicio Tipo 3. Sobre forjado de HºAº. Base compuesta de carpeta o capa de regularización. Se realiza con morteros, preferentemente cementicios y con espesor que puede estar entre 3 y 5 cm. ( no conviene que sea menor a 4cm..) Es el sistema mas utilizado en los edificios y se debe estudiar las juntas de desolidarización y/o movimiento. Tipo 4.Otros. 31 LAS JUNTAS Dependiendo del lugar, la situación y las características del material utilizado para el pavimento, los materiales pueden sufrir deformaciones que generan patologías en el piso, tales como roturas etc. La desecación, las cargas y los cambios del contenido de humedad, así como de temperatura provocan estas deformaciones que en muchos casos se solapan y por lo tanto aumentan el efecto. Por ejemplo, la suma entre las retracciones por pérdida de agua y las retracciones químicas en los soportes en base cemento (carpetas de cemento) puede ser hasta 1 mm en 1 m. Este movimiento nos puede parecer insignificante, pero si se mueve el soporte solo 1 mm en 2 m, se levanta el recubrimiento rígido colocado sobre este soporte hasta 2 cm en su centro. También los soportes sensibles a la humedad y las colocaciones de cerámica en zonas con humedad permanente cuentan con la misma problemática. Estudios hechos en materiales cerámicos [2] han mostrado que, al cabo de un año, la expansión del material puede llegar al 60 % de la expansión a 4 años, pudiendo ser esta última del orden de 0,8 mm/m. 32 “El origen es un peligroso estado tensional de compresión en el solado, en dirección paralela al plano de colocación; las piezas son comprimidas una contra otra, y en la interfase entre éstas y el pegamento, se instalan tensiones de corte que localmente pueden provocar el inicio del desprendimiento de las placas. …………………………………………………………………………………………….. Las causas están generalmente ligadas a contracciones dimensionales de la superficie de apoyo de las placas, higrométricas, procesos de fraguado, o incluso a fenómenos de dilatación de las placas. La tensión de compresión es el estrato de las piezas es mas elevada y por lo tanto mas peligrosa cuanto menor es el vínculo entre los estratos, y cuanto mas elevado es el módulo de elasticidad ( o sea cuanto mayor es la rigidez) de la capa afectada”i Por esa razón se deben tener en cuenta las diversas tipos de junta que se deben prever en la fase de proyecto. Cap. 1 Las principales patologías Podemos analizar los orígenes de las patologías más importantes en la colocación de los pisos en los siguientes puntos: 1.- EXPANSIÓN POR HUMEDAD La expansión por humedad (EPH) es la característica que presentan los materiales de arcilla cocida principalmente pero también presente en otros tipos de solado, consistente en aumentar sus dimensiones debido a la captación de humedad ambiental. No es reversible en condiciones normales: La expansión por humedad es un proceso que comienza en el mismo momento en que la pieza cerámica sale del horno y va evolucionando en el tiempo siguiendo una curva asintótica. La expansión más importante se produce los primeros días, suavizándose posteriormente, aunque el comportamiento depende de cada materia prima. Orden de magnitud: 0,5 - 0,6 mm / m. 33 2. EXPANSIÓN POR DILATACIÓN TÉRMICA DEFORMACIONES POR TEMPERATURA: La mayor causa de patologías por deformaciones en la colocación de baldosas cerámicas están representados por movimientos por dilatación térmica en exteriores. Cada material usado en la construcción tiene un coeficiente de dilatación distinto. Mientras las baldosas cerámicas habitualmente tienen un coeficiente de dilatación alrededor de 0,007, el coeficiente para la mayoría de los soportes en base cemento es superior (0,012). Como ejemplo una cerámica “Losa clase 1º 26x26 Apenino Toti”, de Losa Olavarría ( cerámico para balcones) el coeficiente de dilatación es 0.00625 ºC Si, p. e., nos imaginamos una terraza con baldosas cerámicas al pleno sol en el mes de ENERO, sabemos que la cerámica puede alcanzar en su superficie una temperatura de 80ºC. Durante la noche o bajo una tormenta, esta temperatura puede bajar en poco tiempo a 10ºC, lo que conlleva un cambio de temperatura de 70ºC. Si multiplicamos estos 70ºC con el coeficiente de dilatación de la cerámica (0,007), resulta un movimiento de 0,49 mm/m. Del mismo cálculo para carpeta cementicia resulta un movimiento de 0,84 mm/m. El soporte se mueve 0,35 mm/m más, que las baldosas cerámicas. Parece poco, pero esto significa, que en 5 m la carpeta de soporte se mueve 1,75 mm más, que las baldosas cerámicas colocadas encima. De esta forma se crean tensiones muy importantes en la zona de unión entre el soporte y el recubrimiento, que pueden causar fisuras en las baldosas colocadas, si están correctamente adheridas al soporte. Si al contrario la adherencia de las baldosas al soporte es insuficiente, se producirá el levantamiento de las mismas. 3.- MOVIMIENTO POR CURVATURA ( flexión del soporte): Como último tipo de movimiento nos podemos encontrar con la curvatura de los soportes. Este fenómeno es habitual en la colocación de baldosas cerámicas sobre losas o en zonas con altas agresiones mecánicas por cargas. En estos casos se crean fuerzas transversales entre el reverso de las baldosas y la superficie de colocación y deformaciones que también pueden provocar patologías en la colocación de baldosas cerámicas. Para que estas deformaciones no causen deterioros, se deben instalar en los soportes y en los recubrimientos (p.e. entre baldosas cerámicas) juntas de movimiento que admiten las deformaciones y que mantienen las tensiones resultando de estos movimientos a un nivel bajo para que estas no deterioren al recubrimiento. 34 Cap. 2 Los distintos tipos de juntas A -Juntas de colocación Son las juntas regulares o juntas de colocación entre dos piezas cerámicas. El fabricante facilita la información sobre cual es la dimensión de la junta mas apropiada. 35 Se deben respetar las indicaciones del fabricante ya que los valores establecidos ( generalmente indicados en las cajas de material) son el resultado de controles dimensionales estadísticos con las variaciones máximas y mínimas de las dimensiones de las piezas; y donde se contempla la variación alrededor de la media y la dispersión consecuente. En el caso de la cerámica “Losa clase 1º 26x26 Apenino Toti”, de Losa Olavarría ( cerámico para balcones) el fabricante pide una junta entre cerámico de 6mm. B- Juntas de movimiento Muchas veces llamamos "juntas de dilatación" a cualquier junta sin saber, si se trata de una junta estructural o una junta intermedia. Mientras la ubicación de las juntas en uniones, encuentros y juntas perimetrales no da lugar a equivocaciones y las juntas estructurales habitualmente quedan definidas en el proyecto, no existen normas sobre la instalación de las juntas intermedias. Las juntas intermedias son juntas de movimiento y dividen grandes superficies de pavimentos y recubrimientos en "campos" limitados. Estas juntas se deben instalar desde la superficie del recubrimiento hasta la carpeta de nivelación. En el caso de los pavimentos flotantes las juntas intermedias deben introducirse hasta la capa de aislamiento. Las juntas de movimiento existentes en los soportes no se deben cerrar y no se deben cubrir con los recubrimientos. Existen las siguientes recomendaciones sobre la correcta distribución de las juntas intermedias: Una junta de movimiento es la interrupción provocada en un recubrimiento cerámico para posibilitar movimientos y evitar deterioros. En función del tipo de recubrimiento cerámico que se colocará y el tipo de soporte, el arquitecto debería calcular las fuerzas esperadas y decidir en consecuencia, dónde se deben instalar las juntas de movimiento. La distribución ideal se consigue, cuando la distancia al punto central de las fuerzas es la misma en todas partes. La relación entre la menor y la mayor distancia al punto central de las fuerzas debería ser < 1,5. Si la relación entre la menor y la mayor distancia al punto central de las fuerzas es > a 1,5, es probable que aparezcan grietas en el recubrimiento. Las áreas de movimiento no deben superar los 40 m² y el lado mas largo los 8 m. 36 JUNTAS PERIMETRALES: Las juntas perimetrales son juntas de movimiento, que limitan los pavimentos de las paredes y de elementos que traspasan el pavimento, como, p.e., pilares y columnas. Estas juntas disminuyen la transmisión de ruidos por impacto y absorben movimientos de la construcción del pavimento. Las juntas perimetrales no se deben sellar con materiales rígidos para evitar la creación de puentes acústicos y tensiones dentro de la construcción del pavimento. Se debe tener especial cuidado de colocarlas adecuadamente evitando que se establezcan puentes físicos entre ambas estructuras ya que quedarían anuladas y expuestas las partes del edificio en contacto a daños y roturas. Debe diseñarse cada junta estructural . D- Juntas de dilatación Son aquellas juntas que subdividen en paños los fondos o bases de colocación, para anular tensiones internas del material por efecto de la dilatación y retracción térmica y/o hidráulica. Depende de las características de cada colocación, temperaturas, si están en exterior o interior, tipo de cerámico, absorción de agua, etc. En general podemos considerar como conveniente que la superficie no supere, para colocaciones en exterior, los 16 m² y 25 m² en colocaciones en interior, y en general no superar una distancia entre juntas de 4m a 5m. Es importante destacar la importancia que deben tener los paños que queden conformados entre juntas; en general se aconseja que la relación entre el largo y ancho de los paños no supere la relación 1:1,5, es decir que si tenemos un paño de 4m en una dirección, en la otra no debería ser mayor que 6m, pero como supera los 5m aconsejados, se debe disminuir los paños a 4mx5m. E-Otras juntas Además existen juntas de transición de materiales de distinto módulo elástico, como por ejemplo la unión de mampostería - hormigón, que deberán tratarse previamente a su revestimiento final, ante posibles asentamientos. 37 2.2. - Identificación de los revestimientos cerámicos: las cajas de los revestimientos cerámicos Alberdi contienen la información más relevante del producto -calibre, tono, calidad, fecha y hora de clasificación (partida)-. Le cabe al colocador verificar los envases para evitar la mezcla indebida de piezas cerámicas e inspeccionar las cajas para asegurarse su conformidad y si corresponden al calibre, tono y calidad deseado. Se deberá respetar el mismo tono y calibre. Otro dato importante es tener presente el cálculo del material necesario, sin olvidarse de eventuales pérdidas y recortes en el revestimiento. 2.4. - Juntas: Colocar las cerámicas con juntas intermedias no inferior a 2 mm para placas de 20x20 y de 3 mm para placas mayores (32x32 y 45x45), utilizar para ello si es necesario crucetas ó separadores. Hacer coincidir las juntas del piso con las de la pared. Respetar las juntas de dilatación existente, para que los movimientos de la estructura y soportes no se trasmitan al pavimento. Se harán en los cambios de solados, aberturas de ventanas, juntas estructurales de concreto, la unión de solado con el muro, las cuales se corresponderán con las de la base. En interiores se dejará una cada 25 m2 y en exteriores cada 10 m2. La profundidad de las mismas deberá alcanzar el soporte del revestimiento y ser rellenada con material elástico. Estas tomarán las deformaciones diferenciales originadas por las variaciones térmicas entre el pavimento-adhesivosoporte. En algunos casos puede ser interesante separar el piso del soporte interponiendo una capa de arena ó material aislante para evitar que posibles movimientos de la estructura se trasmitan al pavimento y provoquen su desprendimiento. Respetar juntas de dilatación perimetrales no inferior a 8 mm verificando que queden libres de cemento, pegamento u otro material rigido. 2.5. - Material para la toma de juntas de colocación: serán de calidad y que obedezcan a los requisitos de las normas técnicas vigentes, de marca reconocida en el mercado, lavable, elástico, antimoho, con estabilidad de color (evitar pastinas con colorantes solubles) y removible. 2.6. - Mano de obra especializada: utilización de niveles, plomo, alineamiento, caída, etc. Realizar asentamiento de la placa asegurando el aplastamiento de los surcos (dejados por las llana) con taco de madera o martillo de goma. 2.7. - Condiciones climáticas: se deberá tener en cuenta la temperatura de trabajo para garantizar una buena colocación. Temperaturas altas e incidencia de vientos van a influir en la humedad de la base y en el tiempo abierto de los morteros adherentes industrializados y como consecuencia en el número de piezas colocadas por tramo de mortero adherente. Pisos sin juntas Comentarios: 1 EL GRUPO BAUTEC S.A, a través de su división Pisos industriales, líder en la Argentina en el desarrollo y ejecución de pisos industriales de hormigón sin juntas (HRC) y Chimica Edile ARGENTINA S.A, empresa internacional de origen italiano, con plantas industriales en Italia, Brasil, Egipto, Sudáfrica, Argentina y operaciones comerciales en varios países alrededor del mundo, dedicada al desarrollo y producción de agentes expansivos para el hormigón; 38 firmaron un Convenio de colaboración mutua para el desarrollo de hormigones de retracción compensada destinados a la ejecución de pisos industriales. A través de este convenio, Chimica Edile suministrará en forma exclusiva a BAUTEC en Argentina, Uruguay y Paraguay, su producto Dry D1 elaborado en su planta de la provincia de Mendoza. BAUTEC aportará la gran experiencia en el uso y desarrollo de este tipo de hormigones. Juntos recorrerán un camino de desarrollo tecnológico de éste y otros nuevos productos y sistemas de pisos industriales de hormigón, inéditos en el mercado. La mejor tecnología para ejecutar pisos denominados “sin juntas”, que en realidad son losas de hasta 2.000 m2 sin juntas de contracción, es la que utiliza hormigones de retracción compensada (HRC). En la Argentina BAUTEC ha sido pionera en el desarrollo de este sistema, utilizando hasta la fecha aditivos especiales importados; a partir de la fecha se reemplazará el producto importado por otro de mejores características y de origen nacional. BAUTEC lleva construidos más de 800.000 m2 de pisos sin juntas. HRC: Hormigón expansivo El HRC es un hormigón expansivo que, cuando está debidamente restringido por la armadura u otros medios, va a tener una expansión inicial igual o ligeramente superior a la retracción por secado prevista. En el estado final, el hormigón queda con una ligera tensión de compresión residual, de modo de eliminar el riesgo de fisuración. Asimismo, con un correcto diseño del piso, los HRC son los más idóneos para reducir el alabeo de las losas. Acerca de GRUPO BAUTEC El Grupo BAUTEC está integrado por BAUTEC Obras Industriales, BAUTEC División de Pisos industriales, CMP Estructuras S.A., BAUDUR (en Uruguay), CONYMON (montajes mecánicos y electromecánicos) y BAUTEC División movimiento de suelos. CMP Estructuras S.A. es una empresa líder en el diseño y fabricación de estructuras metálicas, que posee una moderna planta industrial automatizada en Campana de 14.000 mt2. Por actualización tecnológica, cumplimiento de las medidas de seguridad, capacitación de su personal e inversión permanente el GRUPO BAUTEC iguala los estándares internacionales de las mejores empresas de su rubro en el mundo. 39 40