1,2 m3/ton.

Anuncio

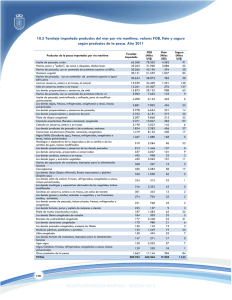

Fundada en mayo de 1950 Luis Felipe Moncada Arroyo Presidente de la Asociación de Industriales Pesqueros, ASIPES Camino a la sostenibilidad pesquera La fortaleza de un gremio y más aún, de una actividad productiva, reside, entre otras cosas, en su capacidad para incorporar en el ámbito productivo de sus empresas estándares de vanguardia. Se trata de un esfuerzo adaptativo que debe conciliar manejo sustentable de los recursos naturales, adecuado desempeño ambiental y generación de desarrollo económico. Una ecuación de no siempre fácil gestión que se inspira en décadas de aprendizaje técnico, ambiental y social. Esos valores se han ido integrando al trabajo de los Pescadores Industriales y han definido cada una de sus etapas de desarrollo. El momento actual de la pesca en Chile sin duda exige una visión, que concilie desafíos de largo plazo con las necesidades inmediatas que impone el desarrollo. Esa visión define un nuevo ciclo en la pesca industrial chilena que Asociación de Industriales Pesqueros ASIPES ha inaugurado este 2014. El nuevo ciclo de gestión de la Pesca Industrial tiene como uno de sus ejes el buen comportamiento con el Medio Ambiente. La progresista visión de la actividad pesquera que llevan adelante las empresas socias de ASIPES, surge desde la voluntad de la industria por elevar sus procesos hacia un estándar que permita orientarlos hacia la sostenibilidad económica, ambiental y social. Es un camino que comenzó a recorrerse hace 65 años con inversiones que se han ido incrementando, sobre todo, desde fines de los años noventa. Los efectos de las inversiones para mejorar los procesos comenzaron en forma silenciosa desde dentro de las plantas extendiéndose hasta hoy, en que se cumple un rol más activo en el respeto al medioambiente y la vinculación de los entornos donde hoy operamos. La búsqueda de tecnología en Chile y el extranjero para mitigar olores, la incorporación de tecnología para el tratamiento de residuos líquidos, la firma de Acuerdos de Producción Limpia, los nuevos protocolos en la gestión de carga de transporte de materia prima y la limpieza de la bahía de Talcahuano, los programas de vinculación comunitarias y social que desarrollan las plantas pesqueras, sumado a la instalación de puntos limpios en las escuelas locales, son muestra de las iniciativas efectuadas en el último tiempo por las empresas socias de ASIPES con la finalidad de crecer en materia ambiental. Lo anterior materializa un compromiso que va incluso más allá de lo que exigen las normas vigentes, porque la visión de la Industria Pesquera es demostrar una colaboración efectiva con el entorno donde existimos. Más aún, durante los últimos años se han dispuesto los recursos necesarios con el fin de realizar estudios, mejorar nuestra eficiencia energética y reducir la contaminación atmosférica por material particulado. Se ha invertido fuertemente, también, en mejorar la refrigeración de nuestra flota con el fin de garantizar el uso de materia prima de excelente calidad en todos los procesos, favoreciendo al consumo humano. Estas inversiones son posible gracias a la decisión de las empresas socias de ASIPES y el trabajo de sus profesionales que incorporan conocimiento para adaptar procesos a los nuevos estándares propuestos. La presente Memoria Ambiental recoge una voluntad de mejora en los procesos, que están orientando nuestra operación hacia un desarrollo sostenible. La Industria pesquera es un tradicional motor de desarrollo de las zonas donde opera. Nuestra vocación es desarrollar una operación sostenible, que aporte bienestar a sus trabajadores, a la comunidad y al país. Nuestro espíritu es que las personas, más que aceptarnos en sus localidades, vean con orgullo lo que somos capaces de lograr y aportar en sus vidas, sintiéndonos parte de ellos. Empresas y Productos Congelados, harina y aceite de pescado Congelados, harina y aceite de pescado Congelados, apanados, harina y aceite de pescado Congelados, conservas, harina y aceite de pescado Congelados, conservas, harina y aceite de pescado Congelados, harina y aceite de pescado Congelados Comercializadora de conservas Los procesos de la pesca industrial Para dar cuenta de los avances en materia ambiental es importante conocer los procesos involucrados en la elaboración de productos congelados, ya sea de jurel, pesca blanca y jibia, crustáceos, conservas, harina y aceite de pescado. El barco recala a puerto Descarga de materia prima Prensas separan líquidos de sólidos Los pescados son llevados a pozos Secado enfriado de la harina Fase sólida La materia prima pasa por cocedores El líquido Uso de la Harina: Alimentos para salmones Alimentos para rumiantes Alimentos para aves y mascotas Molienda Uso del Aceite: Margarina Salsa de Chocolate Hidrogenados Complementos alimenticios Jabones Pinturas Aceite de Pescado De la fase líquida se separa el aceite y el agua de cola en decanters y centrífugas ELABORACIÓN DE HARINA Y ACEITE DE PESCADO Concentrado Ensaque y almacenamiento Pesca enfriada en barcos El barco recala en el puerto Llenado de tarros Pesca en pozos con agua fría Selección por tamaño, corte de cabeza, colas y esvicerado Cocción en autoclave y drenado de tarros Se agrega líquido la cobertura (salsas, aceites, etc) Etiquetado, almacenaje y comercialización Esterilizado en autoclave 120º C ELABORACIÓN DE CONSERVAS DE PESCADO Se llenan y se lavan los tarros y se codifican Tipos de Productos: Trozos en aceite Trozos en salsas de tomates Trozos naturales Albóndigas Hamburguesas El barco recala a puerto Traslado a la planta en bins con hielo Corte, eviscerado, fileteo y control de calidad del pescado Pesca enfriada en barco La pesca se selecciona de acuerdo a tamaño (calibre) y tipo de producto Enteros Sin cabeza ni cola Filetes Supermercados, donde los productos se venden Empaque y almacenamiento en cámaras de frío a -30º c ELABORACIÓN DE CONGELADOS DE PESCA BLANCA Y JIBIA Empaque según productos y congelados a -18º (Congelador estático) Productos congelados: Filetes con piel y sin piel Lomos Bloques de pescado Pescados apanados Pescados ahumados Hamburguesas Pesca enfriada en barcos El barco recala a puerto La pesca se selecciona de acuerdo a tamaño (calibre) y tipo de producto Empaque y almacenamiento en cámaras de frío a -30º c Corte, eviscerado, fileteo y control de calidad del pescado Enteros Sin cabeza ni cola Filetes Envasados según productos y congelados a -18º (Congelador estático) ELABORACIÓN DE CONGELADOS DE JUREL Productos congelados: Pescado entero Filetes con piel y sin piel Lomos Bloques de pescados Barco langostinero recala a puerto Cajas con hielo en el barco Cocedor de agua 93 - 95º c Enfriado en agua Distribución a mesas de descolado en bandejas Pesaje Glaseo Empaque ELABORACIÓN DE CONGELADOS DE LANGOSTINOS Congelación IQF (Individual Quality Frozen) Productos congelados: Langostinos Congelados Tratamiento de residuos en la industria pesquera ¿Cómo trata sus residuos la Industria Pesquera? La industria pesquera trabaja permanentemente en hacer más eficientes sus procesos productivos, de manera de aprovechar al máximo la materia prima utilizada y así minimizar la generación de residuos industriales asociados a la actividad pesquera. Así también la optimización de sus procesos, tanto operacionalmente como en eficiencia energética, ha contribuido a lo largo de los años a mejorar el desempeño ambiental de la industria. 1 Recalcular la capacidad de los lavadores de vahos existentes y adaptarlos a los actuales requerimientos. Olores 2 3 Sectorización de las diferentes áreas de proceso. Los principales olores en la industria pesquera se originan en los procesos de producción de harina de pescado. Mientras mayor sea la frescura de la materia prima, menor es la degradación proteica de ésta, lo que reduce fuertemente las emisiones de aminas y ácido sulfhídrico asociada a la descomposición, compuestos responsables de los gases odoríficos molestos que generan estos procesos. En su preocupación permanente por reducir la generación de olores molestos, la industria pesquera ha tomado una serie de medidas para reducir los efectos odoríficos en el proceso de la harina de pescado, en especial en las etapas de cocción y secado, en las que se generan la mayor cantidad de vahos y gases. Algunas de las medidas de mitigación de olores aplicadas son: 4 5 6 Incorporación de Buenas Prácticas, entre ellas, capacitación del personal, limpieza periódica de pozos y de estanques de riles. Mejoramiento en la hermeticidad de equipos y ductos de vahos. Límites máximos de acumulación de pesca en pozos. Mejoramiento de la distribución de agua de mar a lavadores - condensadores. 7 Se aumentó en algunos casos, la capacidad de ventiladores y sellos en puntos que normalmente producen vahos a la atmósfera y por lo tanto, olores molestos. 8 9 Aplicación de hielo en los pozos y también preservantes químicos. Aseos y sanitizaciones periódicas en las áreas de proceso de manera de controlar agentes patógenos. Materia orgánica Actualmente la industria pesquera aprovecha en un 100% los desechos de materia orgánica que se generan en las plantas de consumo humano, como congelados, conservas y apanados. Tanto las colas, cabezas, esquelones (esqueleto y espinas) y vísceras son recuperadas y aprovechadas como materia prima para la producción de harina de pescado. Además, se han realizado algunas innovaciones en los procesos lo que ha permitido lograr un mejor aprovechamiento de la materia prima para productos con mayor valor agregado. Residuos sólidos Los principales residuos sólidos generados por las plantas de harina, conserva, congelados y apanados, son residuos indirectos del proceso industrial, éstos son los que se obtienen de material de embalaje, como plásticos, cartones y pallet de madera. Un porcentaje menor se genera en los procesos, los que corresponden a indumentaria de trabajo de los operadores de planta, como capas y guantes plásticos. En la industria pesquera se intenta reducir al máximo el volumen que debe ser destinado a rellenos sanitarios, incentivando fuertemente el reciclaje y la reutilización. En este contexto la ASIPES ha impulsado la instalación de puntos limpios en las comunas de Talcahuano y Coronel, en sectores públicos y escuelas certificadas ambientalmente. Residuos industriales líquidos En los procesos de la industria pesquera como lo son las descargas de materia prima, producción de harina, congelados y conservas de pescado, se utilizan importantes volúmenes de agua que se traducen luego en residuos industriales líquidos. En las líneas de proceso se han implementado sistemas de uso eficiente de agua, como son las válvulas de corte, optimización de los ciclos de lavado, recirculación de agua, lo que ha significado menores flujos de residuos líquidos. También se ha trabajado en disminuir el contenido de sólidos y grasas de los residuos líquidos, con la incorporación de rejillas y decantadores en los ductos de aguas residuales. Todos los riles cumplen con la normativa vigente para la disposición adecuada de estos residuos, los que son tratados en plantas de tratamiento DAF (Sistemas de flotación por aire disuelto) para obtener un ril inocuo para el medio ambiente. Material particulado Actualmente las plantas de la VIII Región se encuentran operando en zonas declaradas saturadas por material particulado PM 10. Sin embargo, el Ministerio de Medioambiente espera declarar como zonas saturadas por PM 2.5 a algunas comunas de Concepción Metropolitano durante el 2015. Esta declaración obliga además, a generar planes de descontaminación, garantizando la reducción de emisiones, tanto industriales, domiciliarias y de transporte en un horizonte de 10 años. Lo anterior requerirá de un trabajo intersectorial con organismos de gobierno, así como de participación ciudadana. La industria pesquera emite bajos niveles de material particulado, los que han sido minimizados por mejoramiento en las eficiencias de combustión en calderas, incorporación de filtros, renovación de ciclones sellados con cámaras de lavado y uso de mangas electrostáticas. Promedio de agua utilizada en la descarga en: 1996 2,8 m /ton. 3 materia prima 2008 1,2 m /ton. 3 materia prima 2014 1,0 m3 /ton. materia prima Puntos limpios Dentro de los objetivos ambientales de la Asociación de Industriales Pesqueros, ASIPES, se encuentra el contribuir a la gestión sustentable de los residuos tanto de sus procesos productivos, como los de tipo domiciliario generados en sus instalaciones y entorno. Asimismo, es parte de la política de Responsabilidad Social Empresarial de las empresas que conforman la Asociación, el colaborar con las comunidades donde se ubican dichos procesos. Por parte del Ministerio del Medio Ambiente, la adecuada gestión de residuos es uno de sus focos estratégicos, que compromete su gestión en todos los ámbitos y que se expresa a través de diversas iniciativas, tales como la Política de Gestión Integral de Residuos, Política de Inclusión de los Recicladores de Base, Proyecto de Ley de Residuos y Responsabilidad Extendida del Productor, que enfatiza el fomento al reciclaje en Chile. A su vez, las Municipalidades de Coronel y Talcahuano privilegian dentro de sus lineamientos comunales la gestión ambiental y el desarrollo sustentable, razón por la cual sus respectivas Unidades de Medio Ambiente cuentan con una amplia agenda de trabajo en el tema residuos. Lo anterior motivó a que las tres instituciones se coordinaran para realizar acciones conjuntas para acercar a la ciudadanía al reciclaje de forma ordenada y efectiva. Esto se materializó con la instalación de dos Puntos Limpios, el primero de ellos en Coronel sector Camanchaca, inaugurado en diciembre de 2013, y el segundo en Talcahuano sector Molo Blanco, en marzo de 2014, ambos sectores con los cuales la Asociación tiene vínculos de colaboración, ya sea como gremio o a través de sus empresas socias. El material valorizable que se reúne en dichos puntos va en beneficio de recicladores de base de la comuna con quienes se suscribieron los acuerdos respectivos. El material que se recupera corresponde a papeles y cartones, plásticos, latas y envases tetrapak. Además de los dos puntos limpios vecinales, la ASIPES gestionó para el año 2014, un programa de donación de puntos limpios a las escuelas certificadas ambientalmente en Talcahuano, programa que tiene por fin incentivar acciones destinadas a difundir la importancia de una cultura para la sustentabilidad y promover los valores y conservación del medio ambiente en la población escolar. En el mes de julio se inauguraron cuatro puntos limpios en escuelas certificadas ambientalmente. Se espera el 2015 completar un total de diez. Acuerdos de producción limpia La firma del Acuerdo de Producción Limpia para plantas elaboradoras de conservas en 2013 fue el segundo compromiso ambiental voluntario que realizó la pesca industrial. El primero fue para plantas procesadoras de congelados en 2005, año en que el sector optó por reducir sus impactos ambientales a través de la incorporación del concepto de producción limpia en sus procesos y sistemas de gestión. Este último culminó sus etapas en forma exitosa, con reducciones importantes en los consumos de agua y energía y en los costos asociados al tratamiento y disposición de residuos. Así a fines de 2008, las empresas fueron reconocidas con los certificados de Producción Limpia, por el cumplimiento de cada una de las metas establecidas. El Acuerdo de Producción Limpia para las plantas de conservas por su parte incorporó 12 metas y 44 acciones que buscan reducir el consumo de agua en un 5%, reducir la carga orgánica de los residuos sólidos generados en un 2% de los sólidos suspendidos en el RIL crudo y además lograr una reducción en los indicadores de desempeño energético de las instalaciones en un 5%. Junto con estas mejoras directas en los procesos, se pondrá en práctica un Compromiso de Difusión del sector que busca promover conceptos de sustentabilidad y cuidado de los recursos y además capacitar a los trabajadores y las comunidades vecinas en acciones de Producción Limpia. Para dar cumplimiento al Acuerdo actualmente en aplicación, durante el año 2013 se completaron las etapas de Diagnóstico Inicial y la primera auditoría intermedia, alcanzando en septiembre de ese año un 33% de cumplimiento. Luego de 6 meses de trabajo permanente en las instalaciones, en marzo de 2014 se realizó la segunda auditoría intermedia según los plazos establecidos en el Acuerdo, con un cumplimiento de un 39%. La ejecución de este acuerdo de Producción Limpia considera un período de 24 meses, por lo que para marzo de 2015 la industria de conservas de pescado espera finalizarlo con éxito. APL 2005 25% Reducción de consumo de energía 28% Disminución de consumo de agua 31% Disminución de residuos sólidos 81% Disminución de residuos orgánicos Metas APL 2013 5% Reducción consumo de agua 5% Reducción consumo energético Control y prevención de olores En octubre de 2012, el Ministerio de Medio Ambiente encargó a la consultora ECOTEC la elaboración de una estrategia para la gestión de olores, la que contempló reuniones de mesas ampliadas de trabajo con la representación gremial de las distintas actividades productivas y además visitas a terreno, iniciativas en las que ASIPES participó activamente. Este reglamento busca obligar a los establecimientos identificados como fuentes emisoras a caracterizarse en cuanto a su emisión de olor y generar planes de gestión del olor. En noviembre de 2013, se aprobó a través de la R.Ex. N° 945, la Estrategia para la Regulación de Olores en Chile, la que contempla dos pilares fundamentales de trabajo. Entendiendo que las industrias deberán caracterizar su fuente de olor y generar planes de gestión al respecto, es que durante el año 2014 las empresas socias de ASIPES comenzaron a realizar “estudios de impacto odorante”, lo que permitirá contar con la caracterización de las instalaciones como fuentes de emisión y así generar planes de gestión para reducir las emisiones de olor. El primero de ellos, fortalece el marco regulatorio existente elaborando en una primera etapa un reglamento para el control y la prevención de olores, y así, ya para el 2017, poder desarrollar una norma ambiental de olores. El segundo pilar pretende, paralelamente, incrementar el conocimiento en la materia e incorporar el control de olores en la gestión ambiental del país. En julio de 2014 el Ministerio de Medioambiente le encargó a la consultora Aquology la elaboración del reglamento para el Control y Prevención de Olores. En agosto de 2014 ASIPES participó de la primera reunión ampliada de las asociaciones de fuentes emisoras, para conocer sobre los mecanismos de auto diagnóstico y experiencias con tecnologías, monitoreo y fiscalización que se aplican a las fuentes. El anteproyecto de este reglamento se ha señalado estará disponible para consulta pública en marzo de 2015. Para el segundo semestre de 2015 se espera contar con un reglamento a nivel nacional para el control y prevención de olores y para el 2017 poner en marcha una norma de emisión para regular los máximos permitidos en Chile. Los planes de gestión que sean implementados en las distintas instalaciones pesqueras, deberán considerar inversiones en tecnología para abatir los olores. Es este contexto que la ASIPES a fines de 2014, gestionó pruebas a escala piloto de distintas soluciones tecnológicas, como lo son la biofiltración y la ionización por ultra violeta. Biofiltración Consiste en forzar el paso de gases odorantes a través de un lecho filtrante (orgánico o inorgánico) el cual tiene la facultad de reducir los niveles de olor debido a la acción biológica de bacterias específicas para el tipo de contaminante que se quiere abatir. Estos sistemas son recomendados para emisiones que incluyan Compuestos Orgánicos Volátiles (COVs), NH3 y H2S. Son sistemas de un costo de inversión y operación relativamente bajos, operación bastante simple y casi no requieren mantenciones. Una de sus ventajas es que no generan componentes residuales ni requieren de aditivos especiales. Sin embargo, su restricción es que no pueden operar con flujos de gas que se encuentren a una temperatura mayor a 40°C. Ionización por ultra violeta Otro de los equipos piloto que se probaron, fue un sistema de ionización por ultra violeta, sistema basado en la oxidación no térmica de los distintos compuestos que forman los olores, es una tecnología de amplia utilización en diversos rubros industriales. Esta tecnología funciona básicamente por la aplicación directa de luz UV a través de lámparas las cuales se ponen en contacto con el flujo a tratar. La acción de la luz UV, produce ozono que tiene la capacidad de oxidar, desinfectar y esterilizar el flujo disminuyendo los niveles de olor de manera significativa. Esta tecnología no requiere aditivos ni genera desechos. Si bien sus costos de inversión son relativamente altos (proporcionales al flujo que se debe tratar), experiencias previas basadas en esta tecnología han demostrado una alta efectividad. La restricción de este sistema también es la temperatura, la que no debe superar los 40°C. En las pruebas realizadas en las plantas de harina se demostraron eficiencias por sobre el 95%. Fotoionización por ultravioleta La tercera planta piloto, también corresponde a un sistema de fotoionización por ultravioleta, pero que a diferencia de la anterior, tiene incorporado un filtro de carbón activado. Este filtro permite absorber aquellas moléculas de olor que no alcanzan a reaccionar con el ozono y también absorbe el exceso de este. Este último sistema, permite abatir corrientes gaseosas que se encuentren a mayor temperatura, hasta los 60°C. Lo importante de estas pruebas es que permiten identificar soluciones tecnológicas distintas para diferentes etapas del proceso, y así configuran un sistema de abatimiento que pueda considerar una combinación de éstas, de acuerdo con las condiciones de operación. Transporte de pesca A comienzos de la temporada de pesca 2014, la ASIPES encargó una auditoría interna para el transporte de pesca entre las empresas pesqueras de la región, la que tenía por objetivo obtener un diagnóstico sobre la condición actual del transporte de pesca, identificar aspectos a mejorar y además capacitar a los choferes y transportistas de pesca. Ella pretende ser una herramienta para tomar las medidas correctas para mejorar el estándar y desempeño del transporte de pesca a granel. Las conclusiones apuntaron a mejorar y uniformar el estándar de transporte de pesca, con la incorporación de nuevos equipos con cierre hermético, de manera de eliminar la posibilidad de derrames, iniciando un nuevo ciclo en el sistema de transporte de pesca. Junto con la renovación de equipos, la industria ha generado un protocolo de transporte de pesca que busca minimizar el impacto que produce el traslado de materia prima en las comunas donde se realiza la actividad y además generar conciencia en todos los actores que participan en esta actividad. Protocolo para el traslado seguro de pesca a granel SOLO CIRCULAR POR RUTAS AUTORIZADAS SOLO CAMIONES CON ROL SANITARIO VIGENTE PROHIBIDO CONDUCIR UN CAMIÓN SI SE HA INGERIDO ALCOHOL REVISIÓN Y MANTENCIÓN PERMANENTE DEL ESTADO MECÁNICO DE LOS CAMIONES TODO CAMIÓN DEBE INDICAR EL NOMBRE DE LA EMPRESA A LA QUE PRESTA SERVICIOS LLENAR TOLVAS Y BATEAS SOLO HASTA EL LÍMITE INDICADO CERRAR CORRECTA Y HERMÉTICAMENTE PUERTAS TRASERAS DE TOLVAS Y BATEAS SE DEBERÁ GARANTIZAR HERMETICIDAD DE TOLVAS Y BATEAS TODO CAMIÓN DEBE CONTAR CON CONOS DE SEGURIDAD VIAL DAR OPORTUNO AVISO EN CASO DE DERRAMES Limpieza Bahías de Concepción y San Vicente La Asociación de Industriales Pesqueros, ASIPES, en conjunto con SVTI, Astilleros Marco y Compañía Siderúrgica Huachipato -comprometidos con su entornoson las encargadas hace años de la limpieza voluntaria de la Bahía de San Vicente y parte de la Bahía de Concepción. El servicio tiene como objetivo realizar la limpieza y/o extracción de residuos no tóxicos, eliminando su acumulación desde la superficie del agua y realizando la recolección de los elementos que constituyan basura y que se encuentren dispersos en las playas, hasta la línea de alta marea, comprendiendo las aguas y playas cercanas al sector industrial mencionado anteriormente. Los desechos recolectados son dispuestos en basureros o vertederos autorizados dependiendo de la naturaleza de éstos. Hoy en día debido al mejoramiento de los estándares medioambientales de las industrias presentes en el sector, han disminuido los residuos industriales que se recuperan. Sin embargo, ha aumentado de manera importante la cantidad de residuos domiciliarios presentes en agua y playas, principalmente botellas plásticas, bolsas, latas, envases, colchones, tablas y plásticos. Principales normas asociadas al sector pesquero DECRETO SUPREMO DECRETO SUPREMO Reglamento del Sistema de Evaluación de Impacto Ambiental Norma de emisión para las descargas de residuos líquidos a aguas marinas y continentales superficiales Nº40/2012 Nuevo Reglamento para la Evaluación Ambiental de Proyectos en Chile, que reemplaza el Decreto Supremo N° 95/2001. Establece las normas para elaborar y calificar los Estudios y declaraciones de Impacto Ambiental. En términos generales actualiza el procedimiento de evaluación de acuerdo con los cambios legales y reglamentarios en materia ambiental, verificados en Chile desde el año 2001 a la fecha. Redefine la información necesaria para el ingreso de una Declaración de Impacto Ambiental (DIA) o un Estudio de Impacto Ambiental (EIA), buscando dar mayor certeza a los regulados y a la ciudadanía. El sector pesquero, desde el año 2001 en que entró en vigencia el Decreto Supremo N° 95, ha sometido más de 40 proyectos al sistema de evaluación de impacto ambiental, de manera de obtener las aprobaciones pertinentes, en proyectos que han permitido aumentar capacidad de producción, establecer nuevas líneas de procesos, la instalación de plantas de tratamiento o la implementación de nuevas tecnologías en la industria pesquera. Nº90/00 Este Decreto, que entró en vigencia en septiembre del 2001, regula las descargas líquidas a cuerpos de agua marinos y superficiales estableciendo parámetros máximos permitidos y procedimientos de autocontrol y fiscalización de dichas descargas. Establece que toda fuente que descargue sus residuos líquidos a uno o más cuerpos de agua, deberá caracterizarlos a modo de evaluar si califica como fuente emisora y si queda sujeta al cumplimiento de la norma de emisión. Durante años, uno de los mayores desafíos de la pesca industrial, ha sido el de minimizar sus efluentes líquidos y que el vertido de éstos generen el menor efecto posible; a través de la incorporación de nuevas tecnologías en los procesos y de la implementación de buenas prácticas es que las descargas líquidas cumplen con la normativa vigente. DECRETO SUPREMO Nº609/98 Norma de emisión para las descargas de residuos industriales líquidos a sistemas de alcantarillado Este Decreto regula las descargas líquidas a sistemas de alcantarillado, estableciendo parámetros máximos permitidos y procedimientos de autocontrol y fiscalización de dichas descargas. Actualmente existe un Anteproyecto de Revisión de la Norma DS 609 de Emisión para la Regulación de Contaminantes Asociados, que durante el año 2013 contempló un proceso de consulta pública en la que la ASIPES participó de los comités ampliados de revisión y de los talleres de difusión regional del anteproyecto. La mayoría de las instalaciones de las empresas pesqueras vierten sus efluentes a sistemas de alcantarillados, principalmente por la ubicación de éstas. Los efluentes líquidos pesqueros que se caracterizan básicamente por su demanda biológica de oxígeno (DBO5), sólidos suspendidos y aceites y grasas, son previamente tratados en plantas DAF (sistemas de flotación por aire disuelto), con lo que se logra obtener efluentes inocuos, cumpliendo con los parámetros de emisión establecidos en este decreto para la descarga en sistemas de alcantarillados. DECRETO SUPREMO Nº148/03 Reglamento sanitario sobre manejo de residuos peligrosos Este reglamento establece las condiciones sanitarias y de seguridad mínimas a que deberá someterse la generación, tenencia, almacenamiento, transporte, tratamiento, rehúso, reciclaje, disposición final y otras formas de eliminación de los residuos peligrosos. Si bien el sector industrial pesquero no es un generador importante de residuos peligrosos, el uso y almacenamiento de combustibles, aceites y lubricantes ha requerido de mejoras en los sistemas de gestión, y almacenamiento al interior de las plantas para cumplir con la normativa. Inversiones período 2008-2014 Desde el año 1996, las empresas socias de ASIPES han trabajado fuertemente por mejorar su desempeño ambiental, en especial en minimizar la emisión de residuos líquidos, optimizando sus procesos y así disminuir el efecto en las comunidades vecinas. Sin embargo, en los últimos años, los esfuerzos se han centrado en minimizar el impacto de olores que genera la actividad pesquera y mejorar la eficiencia en el uso de los recursos, como son energía y agua. El proceso de reconstrucción de las plantas pesqueras por efecto del terremoto de 2010, también fue una oportunidad para renovar tecnologías de los procesos y además para incorporar importantes cambios para mejorar así los estándares ambientales. 1996-2008 US$ 110.000.000 2008-2014 US$ 41.835.000 Descargas de materia prima Inversiones en flota 2008-2014 US$ 800.000 2008-2014 US$ 37.500.000 2008 US$16.800.000 Desde hace años que la descarga de materia prima no es una actividad generadora de residuos. Estos puntos cuentan con sistemas de captación y almacenaje del agua utilizada, la que posteriormente es trasladada a las plantas de tratamiento de Riles. También se han incorporado procedimientos de limpieza y sistemas de canaletas para captar las aguas de lavado de las descargas, lo que asegura que los residuos líquidos no sean vertidos al mar. Después del terremoto fue necesario realizar el reforzamiento de pilotes, reconstruir lozas, extraer escombros y además realizar estudios batimétricos y de mecánica de suelos, para asegurar el correcto y seguro funcionamiento de esta actividad. También se ha seguido en un mejoramiento continuo, principalmente en el uso más eficiente del agua; el cambio de secadores ha logrado reducir el consumo de agua en el proceso de descarga. 2008 US$ 25.500.000 Una de las principales emisiones molestas de la industria pesquera son los olores que generan. Estos olores molestos tienen directa relación con la calidad de la materia prima; en la medida que la pesca es más fresca se produce una menor descomposición de la proteína y por tanto menos olores molestos en la cocción del pescado. Por tanto al mantener la frescura de la materia prima, no solo se disminuye el efecto ambiental, sino que además se aumenta su rendimiento, logrando que un mayor porcentaje se destine a consumo humano, obteniendo un producto final con mayor valor agregado. Por lo anterior las empresas en los últimos años han invertido en modernizar su flota, los sistemas de refrigeración, cambio de secadores de última tecnología y transporte de cajas entre otras mejoras. Todo lo anterior contribuye a utilizar menos agua en las descargas y además obtener una materia prima de mejor calidad. Control de olores 2008 US$8.500.000 2008-2014 US$ 2.000.000 La industria pesquera ha trabajado fuertemente en reducir la emisión de olores molestos, que tienen injerencia directa en la calidad de vida de las comunidades vecinas. Cada vez son menos los eventos de mal olor que se presentan, lo que ocurre básicamente cuando la materia prima (de proveedores que no utilizan naves industriales) no tiene la frescura adecuada y durante las puestas en marcha de las plantas de harina. Las principales mejoras corresponden a mayor hermeticidad de las salas de procesos, optimización en el abatimiento de vahos, disminución de componentes orgánicos volátiles, cambio en cocedores y ciclones e incineración de vahos. Actualmente la industria se encuentra en una etapa de estudios para caracterizar las fuentes emisoras cuantificando su carga de olores, con la correspondiente priorización de los puntos críticos de los procesos y modelación del efecto en su entorno. Una vez terminado estos estudios la industria estará en condiciones de implementar la mejor tecnología disponible específica para cada punto, logrando así reducir la emisión de olores molestos. Calderas 2006 US$ 6.500.000 2014 US$ 355.000 Concepción y otras nueve comunas de la provincia fueron declaradas en 2006 como zona de latencia por material particulado PM 10. Durante 2012, Chillán fue declarada zona saturada por material particulado fino PM 2.5 y se espera durante el 2015, once comunas de Concepción Metropolitano sean declaradas zonas saturadas; por lo anterior se han establecido medidas de mitigación de emisión de material particulado fino, en particular filtros en calderas y sellado de ciclones. También se ha mejorado la combustión de éstas disminuyendo así las emisiones al medioambiente. Eficiencia energética Innovación de procesos Los altos costos de energía en el país han obligado a hacer más eficientes los procesos industriales en particular en el consumo de energía, aumentando la aislación térmica de los equipos, mejoramiento de redes de vapor y condensado, renovación de equipos y optimización de procesos lo que ha permitido reducir el consumo de vapor y reducir los tiempos de proceso. La necesidad de un uso eficiente de la materia prima y de los recursos como agua y energía, ha llevado a la industria pesquera a incorporar innovación en sus procesos, obteniendo no solo importantes ahorros en los costos de operación, sino que también el desarrollo de productos finales con mayor valor agregado. 2014 US$ 1.130.000 2014 US$ 550.000 Se prohibe cualquier tipo de reproducción total o parcial. Ninguna parte de este libro puede ser reproducida, transcrita o almacenada, sea por procedimiento mecánico, óptico o químico, incluida las fotocopias. El editor autoriza citas en revistas, diarios, libros o medios electrónicos, siempre que se mencione la fuente. Colaboración: Macarena Cepeda Godoy Edición: Verónica Ceballos Barrón Diseño y diagramación: Daniel López Pelissier Fotografías: José Luis Saavedra Morales