análisis de discontinuidades en soldaduras de elementos

Anuncio

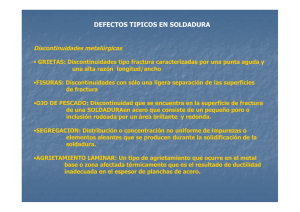

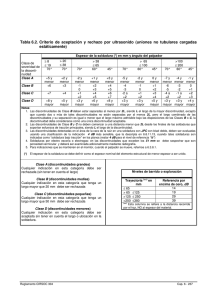

Sociedad Mexicana de Ingeniería Estructural, A.C. 075 ANÁLISIS DE DISCONTINUIDADES EN SOLDADURAS DE ELEMENTOS ESTRUCTURALES DE SECCIÓN CIRCULAR 1 2 Rodríguez Sánchez, Efraín , Muñoz Espinosa, J. Daniel , Rodríguez Castellanos, Alejandro Instituto Mexicano del Petróleo 3 RESUMEN Se caracterizaron discontinuidades embebidas en la soldadura de conexiones soldadas de elementos estructurales de sección circular, se determinaron factores de concentración (FCE) y de intensidad de esfuerzos (K) asociados a estas discontinuidades. Se identificaron los escenarios en que las discontinuidades pueden permanecer estables o se propagan. Se revisó la capacidad mecánica de la soldadura bajo la suposición de que la longitud que contiene al defecto no aporta capacidad mecánica en la unión. Se emiten criterios de aceptación o rechazo de soldaduras de unión de elementos estructurales de sección circular. ABSTRACT Weld defects in connections of welded cylindrical structural members were characterized. Stress concentration factors (FCE) and stress intensity factors (K) were determined for the characterized defects. Conditions were the characterized defects are stable or propagate were identified. The mechanical capacity of the weld was determined considering that the length of the weld with defects does not provide strength to the connection. A criterion to reject or accept welds with defects in cylindrical connections is provided. INTRODUCCIÓN Cuando se realizan inspecciones de conexiones soldadas mediante pruebas no destructivas, es común encontrar discontinuidades embebidas en la soldadura. Estas discontinuidades deben repararse si sus dimensiones rebasan las permisibles establecidas en códigos de soldadura. Los códigos toman en cuenta las dimensiones de los defectos sin hacer referencia al tipo de discontinuidad y a los niveles de esfuerzo a los que está sujeta la conexión, sin embargo el cordón de soldadura opera con factores de seguridad que permiten discutir sobre la necesidad de realizar la reparación de secciones que contengan defectos. Algunas discontinuidades a pesar de que rebasan las dimensiones límite aceptadas por la normatividad (AWS D1.1/M1.1, 2002), no muestran crecimiento en el tiempo, lo que puede comprobarse mediante la aplicación de pruebas no destructivas tales como ultrasonido o radiografiado aplicadas a intervalos de tiempo definidos por programas de inspección y mantenimiento. Sin embargo, en algunos casos, las discontinuidades sometidas a ciertos niveles de esfuerzo de tensión pueden iniciar una grieta y aumentar el riesgo de una falla en la conexión (IMP, 2001a). 1 Líder de proyectos, Instituto Mexicano del Petróleo. Eje Central Lázaro Cárdenas No. 152, Col. San Bartolo Atepehuacan, 07730, México, D. F. Teléfono (55) 3003 7266, Fax (55) 3003 7250; [email protected] 2 Especialista, Instituto Mexicano del Petróleo. Eje Central Lázaro Cárdenas No. 152, Col. San Bartolo Atepehuacan, 07730, México, D. F. Teléfono (55) 3003 7261, Fax (55) 3003 7250; [email protected] 3 Especialista, Instituto Mexicano del Petróleo. Eje Central Lázaro Cárdenas No. 152, Col. San Bartolo Atepehuacan, 07730, México, D. F. Teléfono (55) 3003 7261, Fax (55) 3003 7250; [email protected] 787 XIII Congreso Nacional de Ingeniería Estructural Puebla, Pue., México 2002 075 La reparación de las discontinuidades en soldaduras representa una inversión cuya magnitud principalmente depende de las condiciones de sitio, un ejemplo de ello son los trabajos que deben efectuarse costa afuera para el mantenimiento de plataformas marinas, en donde se emplean barcos de mantenimiento cuya renta representa el mayor costo de la reparación. Una reparación de una conexión con discontinuidades en la soldadura es una actividad en la que se reduce temporalmente la capacidad de la conexión al vaciar la soldadura en la zona que contiene la discontinuidad, por lo que deberá revisarse la estabilidad estructural en esas condiciones. Adicionalmente, la reparación no está exenta de generar nuevos defectos, por lo que deberá tenerse especial cuidado con los procedimientos y personal involucrado en la reparación. Por lo anterior, es evidente la necesidad de evaluar el comportamiento mecánico que genera la presencia de las discontinuidades en conexiones soldadas de elementos cilíndricos y determinar si se requiere una reparación o alternativamente realizar inspecciones periódicas para garantizar la seguridad de la conexión. IDEALIZACIÓN DE DISCONTINUIDADES EN LA CONEXIÓN SOLDADA De una muestra de 150 discontinuidades detectadas y medidas mediante técnicas de ultrasonido en conexiones soldadas en elementos estructurales cilíndricos, se identificaron geometrías y parámetros representativos de discontinuidades. De este análisis se determinaron idealizaciones de la sección radial de discontinuidades típicas para evaluarse mecánicamente, las cuales se muestran en la figura 1. SECCIÓN CIRCULAR (CASO A-1) SECCIÓN ELÍPTICA CON EXTREMOS EN PUNTA, ORIENTACIÓN A 45 (CASO A 2) SECCIÓN RECTANGULAR CON EXTREMOS EN PUNTA, ORIENTACIÓN A 0° (CASO 2_0) SECCIÓN RECTANGULAR CON EXTREMOS EN PUNTA, ORIENTACIÓN A 30° (CASO 2_30) SECCIÓN RECTANGULAR CON EXTREMOS EN PUNTA, ORIENTACIÓN A 45° (CASO 2_45) SECCIÓN RECTANGULAR CON EXTREMOS EN PUNTA, ORIENTACIÓN A 90° (CASO 2_90) Figura 1. Idealización de discontinuidades en la unión soldada. Es importante señalar que con la técnica de inspección ultrasónica no es posible determinar con detalle la geometría de la discontinuidad, sin embargo, las indicaciones que se obtienen durante la inspección son suficientes para ubicarla en el espesor del material inspeccionado y posicionarla con respecto a ejes de referencia que se fijan para tal efecto. Es difícil establecer una discontinuidad genérica que cubra todos los tipos de defectos que se presentan en soldaduras, en este trabajo se estudiaron diversas geometrías de la sección transversal del defecto, agudizando en algunos casos su morfología. Por lo anterior, se exploraron diversas geometrías para definir límites apropiados de comportamiento mecánico según la posibilidad de la presencia de tal geometría en la conexión. Para el caso de inspección ultrasónica, el tamaño de las discontinuidades es función de la magnitud de las reflexiones y de los niveles de referencia que se establecen según las lecturas referidas a los bloques de calibración. OBTENCIÓN DE FACTORES DE CONCENTRACIÓN DE ESFUERZOS, FCE. Con la finalidad de comparar las concentraciones de esfuerzos según las diferentes secciones geométricas de los defectos considerados, se realizaron modelos matemáticos empleando técnicas numéricas de elemento finito. Los análisis se realizaron mediante el uso del paquete de análisis estructural y mecánico ANSYS versión 5.6. La figura 2 presenta una sección radial de una unión soldada columna – pilote como las utilizadas en las plataformas marinas fijas, las dimensiones de la sección mostrada en el recuadro de esta figura, son las que conformaron el modelo base de los análisis mecánicos. 788 Sociedad Mexicana de Ingeniería Estructural, A.C. 075 t COLUMNA ESPESOR DE LA PARED DE LA COLUMNA, t 1.5 t CONEXIÓN SOLDADA SECCIÓN RADIAL DE LA SOLDADURA DISCONTINUIDAD PILOTE ESPESOR DE LA PARED DEL PILOTE 1.5 t Figura 2 Sección radial de la conexión soldada usada en los análisis mecánicos de la discontinuidad. La figura 3 muestra una distribución de esfuerzos en la vecindad de una discontinuidad de sección circular (caso A_1). Figura 3. Esfuerzos en la vecindad de una discontinuidad de sección circular inmersa en una unión sección radial de una conexión soldada debidos a tensión en la conexión. El factor de concentración de esfuerzos FCE, resulta de dividir el esfuerzo máximo en la vecindad de la discontinuidad entre el esfuerzo nominal, para este caso de análisis el FCE = 2.71, valor que es coincidente con el que se obtiene de la literatura para placas con aberturas de sección circular en el centro (Bannantine, et al., 1990). Este resultado valida la modelación empleada para el análisis y el tamaño de los elementos finitos utilizados. 789 XIII Congreso Nacional de Ingeniería Estructural Puebla, Pue., México 2002 075 Para todos los casos geométricos estudiados, se formaron curvas de esfuerzo aplicado contra esfuerzo máximo en la vecindad del defecto, en la figura 4 se muestran las curvas que se obtuvieron. Factores de Concentración de Esfuerzos, FCE Factores de Concentración de Esfuerzos Según Tipo de Discontinuidad 10 8 6 4 2 0 -2 -4 -6 -8 -10 -1.5 casoA1 casoA2 caso2_45 caso2_30 caso2_0 caso2_90 caso3_30 -1 -0.5 0 0.5 1 1.5 Esfuerzo Nominal Normalizado Figura 4. Comparación de las curvas de esfuerzos según la geometría del defecto estudiada. En la tabla 1 se muestra un resumen de los factores de concentración de esfuerzos determinados para las diversas geometrías de defectos. Tabla 1. Factores de concentración de esfuerzos para las diversas geometrías radiales de los defectos considerados. Modelo casoA1 casoA2 caso2_0 caso2_30 caso2_45 caso2_90 caso3_30 Descripción de la geometría radial del defecto Sección circular Sección elíptica, extremos en punta con abertura de 86 grados, orientación radial a 45° Sección rectangular con extremos en punta con abertura de 62 grados, orientación radial a 0° Sección rectangular con extremos en punta con abertura de 62 grados, orientación radial a 30° Sección rectangular con extremos en punta con abertura de 62 grados, orientación radial a 45° Sección rectangular con extremos en punta con abertura de 62 grados, orientación radial a 90° Sección rectangular con extremos redondeados con orientación radial a 30°. FCE 2.71 2.14 8.42 8.45 6.07 1.27 5.45 En discontinuidades angulosas como en los casos 2_0, 2_30 y 2_45 los factores de concentración de esfuerzos son elevados. Por tanto, con esfuerzos de tensión relativamente bajos en materiales de aplicación estructural, se presentaría fluencia y consecuentemente la falla de la conexión. En estas condiciones la aplicación de factores de concentración no permite hacer análisis más detallados para el estudio de la propagación de discontinuidades, por lo que se requiere de la aplicación de mecánica de fractura para identificar los posibles escenarios en que se presenta la propagación de discontinuidades. En mecánica de fractura el factor de intensidad de esfuerzos es el parámetro base para estudiar la propagación de grietas. 790 Sociedad Mexicana de Ingeniería Estructural, A.C. 075 OBTENCIÓN DE FACTORES DE INTENSIDAD DE ESFUERZOS, K De manera general, para la evaluación de un defecto se debe conocer el campo de esfuerzos, el valor de la tenacidad a la fractura del material en el modo que se analiza, en este caso, el modo de abertura o tensil, KIc, y finalmente se debe obtener el factor de intensidad de esfuerzos KI, este último factor es función de entre otros parámetros, de la geometría del defecto. Se han desarrollado varias soluciones analíticas para diversas geometrías, elementos mecánicos y localizaciones de discontinuidades. La ecuación general para KI es de la forma (1) K I = σY a donde σ es el campo de esfuerzos aplicados, Y es una función geométrica que depende de las características de la grieta y del espécimen que la contiene, a es el semieje menor de la grieta, la profundidad de la grieta en una grieta superficial, o la mitad de la profundidad de la grieta en una grieta embebida en el material. De un análisis de configuraciones de grietas, se identificó que el valor máximo de KI se presenta para el caso de grietas pasantes a través del espesor de la pared del cilindro. La revisión de soluciones analíticas de KI permitió definir los valores máximos y mínimos para el problema de discontinuidades embebidas en el espesor de la pared del cilindro, ver figura 5. KI (M Pa m^0.5) KI según diversas soluciones análiticas Placa con una grieta en el borde 40 35 30 25 20 15 10 5 0 Placa con grieta pasante central Placa con grieta semielíptica central, no pasante Grieta radial de profundidad constante 0 500 1000 1500 2000 2500 Esfuerzo nominal de tensión (Kg/cm2) 3000 Grieta radial no pasante de forma semielíptica Figura 5. Factores de Intensidad de Esfuerzos KI para diversas discontinuidades. Se comparó el factor de intensidad de esfuerzos KI con el de tenacidad a la fractura Kc del material, aquí considerado de 25 M Pa m^0.5 para acero estructural con límite de fluencia alrededor de 2530 Kg/cm2. De acuerdo con los resultados obtenidos de las diversas soluciones analíticas estudiadas, para esfuerzos de tensión de hasta 1520 Kg/cm2, en ninguno de los casos existen problemas de inestabilidad de grieta, siendo los casos más estables las grietas en el borde o en el centro de la sección radial de la conexión, con valores de KI de 13 y 11.6 M Pa m^0.5, respectivamente, en el caso de grietas superficiales internas del cilindro con profundidad constante y para frente de grieta de forma semielíptica, para este mismo nivel de esfuerzo, los valores de KI que se obtienen son de 19.6 y 20 M Pa m^0.5. Las discontinuidades cercanas a la superficie interna del cilindro pueden ser inestables cuando se alcanzan niveles de esfuerzo del orden de 2,000 Kg/cm2, casos en que las grietas radiales no pasantes de profundidad constante y de forma semielíptica alcanzan magnitudes de KI superiores a 25 M Pa m^0.5. 791 XIII Congreso Nacional de Ingeniería Estructural Puebla, Pue., México 2002 075 Grieta radial pasante Como se mencionó anteriormente, el caso de grieta radial pasante presenta el máximo KI , de acuerdo con los planteamientos de Fama (Fama, et al. 1972), Folias (Folias, 1970) y Tada (Tada, 1983), para grietas radiales pasantes en recipientes cilíndricos sometidos a presión interna pi, el factor de intensidad de esfuerzos para el modo I se obtiene mediante las siguientes expresiones: (2) K I = σ( πa )0.5 f (λ ) λ= a (R t ) 0.5 m f (λ ) = (1 + 0.3225 λ2 ) 0.5 cuando 0 < λ ≤ 1 f (λ ) = 0.9 + 0.25λ cuando 1 ≤ λ ≤ 5 y teniendo presente que la tensión axial P = pi πR i2 En la figura 6 (a), se muestra un esquema del problema que se evalúa, en la figura 6 (b) se muestra la curva de KI que se obtiene cuando un cilindro se somete a esfuerzos axiales de tensión según las ecuaciones (3). La curva de la figura 6(b) corresponde a una grieta con la máxima longitud para la aplicación de las ecuaciones (3) para una conexión de 36” de diámetro y 1.5“ de espesor. Grieta Curva Esfuerzo aplicado - KI, Solución de Fama, Folias y Tada K (M Pa m ^0.5) 2a θ Rm t 60 40 20 0 0 100 200 300 400 500 Esfuerzo de tensión aplicado (Kg/cm 2) (a) (b) Figura 6. (a) Grieta radial pasante en la pared de un cilindro sometido a presión interna. (b) KI según Fama, Folias y Tada para diversos niveles de esfuerzo de tensión. En el caso de grietas pasantes, la tenacidad a la fractura del material Kc =25 M Pa m^0.5 se alcanza en bajos niveles de esfuerzo de tensión, esto significa que en caso de que se presente una discontinuidad que atraviese el espesor de la pared de la conexión soldada, con niveles de esfuerzo de tensión del orden de 200 Kg/cm2, la grieta se propaga circunferencialmente en forma súbita. Vale la pena aclarar que se consideró la máxima longitud de grieta aplicable para las ecuaciones (3) por lo que para una longitud menor, el esfuerzo actuante antes de la propagación será mayor a 200 Kg/cm2. REVISIÓN DE LA TRANSMISIÓN DE CARGA EN LA CONEXIÓN La unión soldada, aún con la presencia de los defectos, debe ser capaz de transmitir los elementos mecánicos en su totalidad. Considerando que la longitud de soldadura que presenta defectos no contribuye a la capacidad de la unión, puede construirse una curva de longitudes críticas con defecto (acumuladas o únicas) en la soldadura contra espesor de la conexión y diferentes esfuerzos de fluencia, como la que se muestra en la figura 7. 792 Sociedad Mexicana de Ingeniería Estructural, A.C. 075 Con esta aproximación no se consideran los factores de concentración e intensidad de esfuerzos que se pueden presentar en los extremos de la discontinuidad, sin embargo, se garantiza que existe la longitud necesaria de soldadura para transmitir los esfuerzos axiales y de cortante. Longitud con defecto (cm) Longitud máxima de soldadura con discontinuidad 200.00 150.00 100.00 50.00 0.00 34 36 38 40 42 44 46 48 50 52 54 56 58 Diámetro de la conexión (plg) Electrodo E 60 Electrodo E 70 Electrodo E 80 Figura 7. Longitud acumulada de soldadura defectuosa máxima admisible en una conexión soldada para diferentes diámetros y espesores de la conexión. En la construcción de las curvas mostradas en la figura 7, se consideró que el material base no sufre alteraciones mecánicas por los defectos y que éstos afectan únicamente el cordón de soldadura. Debido a que la soldadura tiene en general un módulo de elasticidad mayor que el material base, se puede obtener el área mínima de soldadura equivalente al área de la sección transversal del elemento de sección circular para transmitir los elementos mecánicos de tensión, compresión o cortante con los factores de seguridad correspondientes. En forma conservadora, se considerará el esfuerzo permisible para transmitir cortante en la soldadura y esfuerzo permisible para tensión en el acero estructural, al comparar las capacidades de transmisión de esfuerzos, se tiene la siguiente ecuación: 0.4fs Lt = 0.6f y πDt (4) donde fs y fy son los límites de fluencia de la soldadura y del material base respectivamente, L, es la longitud de soldadura sin defectos, D es el diámetro de la conexión y t el espesor. Resolviendo para L, y considerando fs = 60,000 Lb/plg2 y fy=36,000 Lb/plg2 se obtiene: L= 0.6f y πDt 0.4fs t = 0.9πD (5) De aquí, resulta que la longitud mínima sana de soldadura debe ser el 90% del perímetro total de la unión, lo que significa que se puede tener una longitud dañada de hasta el 10% de la unión. APLICACIÓN A CONEXIONES SOLDADAS DE PLATAFORMAS MARINAS FIJAS Como ejemplo de la aplicación de estos criterios, se evaluarán las longitudes máximas admisibles de soldadura con discontinuidades embebidas de conexiones soldadas columna – pilote como la mostrada en la figura 2. Para ello es necesario evaluar los niveles de esfuerzo actuantes en condiciones de operación y tormenta en las conexiones, revisando la mayor combinación de efectos de carga axial y momento flexor que resulte de las diversas condiciones de análisis de las plataformas. 793 XIII Congreso Nacional de Ingeniería Estructural Puebla, Pue., México 2002 075 Para una muestra de seis plataformas, se observó que en condiciones de operación, ninguna conexión alcanza esfuerzos combinados de tensión en la sección de la conexión superestructura – pilote. En condiciones de tormenta, las conexiones soldadas superestructura - pilote pueden tener esfuerzos de tensión de hasta 300 Kg/cm2 , ver referencia (IMP, 2001b). Se analizó entonces la discontinuidad más desfavorable, una grieta radial pasante en un cilindro sometido a esfuerzos de tensión de 300 Kg/cm2, se obtuvo la longitud máxima de la grieta para diferentes diámetros y espesores de conexiones soldadas, aplicando la solución de Fama, Folias y Tada, empleada anteriormente. La longitud máxima de una grieta pasante según el diámetro y espesor de la conexión se muestra en la figura 8. Longitud máxima acumulada de discontinuidad (m) Longitudes máximas de grieta pasante según diámetro y espesor de la conexión (300 Kg/cm2 tensión) 0.300 0.280 0.260 0.240 0.220 0.200 34 36 38 40 42 44 46 48 50 52 54 56 Diámetro (plg) t=1.00" t=1.25" t=1.50" t=1.75" t=2.00" Figura 8. Curvas de longitudes máximas de grieta pasante radiales en las conexiones soldadas para 2 un esfuerzo de tensión de 300 Kg/cm . Para esta aplicación se puede adoptar como primer criterio de aceptación/rechazo de discontinuidades la envolvente inferior de las curvas de la figura 8, esto es, la máxima longitud de discontinuidad sin propagación bajo un esfuerzo de 300 kg/cm2. Esta curva está representada en la figura 9 como “curva 2”. Por otro lado, el segundo criterio se tomará por la curva inferior de la figura 7, esto es, la mínima longitud de soldadura con electrodo E60 sin defectos. Esta curva esta representada en la figura 9 como “curva 1”. Longitudes máximas de discontinuidad pasante y capacidad de la soldadura según diámetro de la conexión Longitud máxima acumulada de discontinuidad (m) 0.440 0.400 curva 1 0.360 0.320 curva 2 0.280 0.240 0.200 34 36 38 40 42 44 46 48 50 52 54 56 Diámetro (plg) Figura 9. Longitudes máximas de discontinuidad según diámetro de la conexión. 794 Sociedad Mexicana de Ingeniería Estructural, A.C. 075 Puede observarse que para el nivel de esfuerzos de tensión de 300 kg/cm2 de la curva 1 de la figura 9, la longitud máxima admisible de soldadura con defecto para conexiones de 40” de diámetro será de 32 cm. Sin embargo, si se detecta que estas discontinuidades han modificado su longitud en dos inspecciones sucesivas, de la curva 2 se tiene que la longitud máxima admisible será de 22 cm. Para el caso de que la conexión estuviese sometida a otro nivel de esfuerzos de tensión, nuevas curvas deberán de ser calculadas. En general, al determinar la presencia de discontinuidades y sumar sus longitudes se podrán tener los siguientes casos de longitud acumulada de soldadura con daño: 1. La longitud acumulada con discontinuidades se ubica arriba de la curva 1 mostrada en la figura 9 ó se ubica entre las curvas 1 y 2 mostrando indicaciones de crecimiento radial o longitudinal en dos inspecciones sucesivas. En este caso se deberá reparar la longitud necesaria de soldadura defectuosa hasta lograr que la longitud acumulada de defectos se ubique por debajo de la curva 2. 2. La longitud acumulada con discontinuidades se ubica entre las curvas 1 y 2, no mostrando indicaciones de crecimiento radial o longitudinal. En este caso la unión de soldadura con discontinuidades no requiere ser reparada. Las conexiones soldadas como la mostrada en la figura 2, deberán inspeccionarse mediante técnicas de ultrasonido después de un evento meteorológico importante o un evento sísmico y determinar si se presentaron nuevos defectos o propagación de los defectos anteriormente detectados a fin de decidir si se procede con la reparación tomando como criterios de decisión los aquí expuestos. CONCLUSIONES Y RECOMENDACIONES 1 Durante el proceso de soldadura es frecuente la generación de defectos que pueden propagarse poniendo en riesgo la seguridad de la conexión. 2 La reparación de conexiones soldadas en estructuras es de alto costo, especialmente en condiciones fuera de costa y no se asegura que la reparación esté libre de defectos. 3 Los códigos de soldadura establecen los criterios de rechazo en base a dimensiones sin considerar los esfuerzos a los que está sometida la conexión. 4 En este trabajo se propone una metodología para evaluar los casos en que deben o no repararse soldaduras con defectos que no satisfacen el código de soldadura aplicable, considerando sus dimensiones, el registro de su tamaño en inspecciones sucesivas y el estado de esfuerzos a que esté sujeta la conexión. 5 Los criterios propuestos para decidir si procede una reparación de una conexión soldada con defectos entre elementos cilíndricos se basan en la capacidad de la soldadura para transmitir las cargas y en la no propagación de los defectos en la soldadura. REFERENCIAS AWS D1.1/D1.1M (2002). “Structural Welding Code – Steel. American Welding Society”. Edición de 1 de Enero de 2002. Bannantine, J.A., Corner, J.J., Handrock, J. L. (1990). “Fundamentals of Metal Fatigue Analysis”, Prentice Hall, pp 129. Fama, M.E. y Duncan – Fama, J.L. y Sanders, Jr. (1972) “A Circunferencial Crack in a Cylindrical Shell Under Tension”, Int. Journal of Fracture Mechanics. 795 XIII Congreso Nacional de Ingeniería Estructural Puebla, Pue., México 2002 075 Folias, E. S., (1970). “On The Theory of Fracture of Curved Sheets”, Eng. Fracture Mech.,2, pp 151-164. IMP, (2001a) Reporte Técnico FABAD/RT/030/04/2001. “Revisión del análisis estadístico de la Información de Inspección realizadas a las plataformas de la Región Marina Noreste, respecto a resultados de indicaciones en la conexión superestructura - pilote (Actividad D.1) y selección de dos discontinuidades representativas (Actividad D.2). Instituto Mexicano del Petróleo. México. 2001. Reporte interno IMP, (2001b) Reporte Técnico A-V-F.30144-511-6-D.3/D.4-REV.0.(2001). ”Análisis numérico local mediante elementos finitos de las conexiones superestructura – pilote con discontinuidades (Actividad D.3) y determinación del efecto que producen (Actividad D.4)” Instituto Mexicano del Petróleo, México. 2001. Reporte interno. Tada, H., (1983), “The Effects of Shell Corrections on Stress Intensity Factor and the Crack Opening Areas of a Circunferencial and Longitudinal Through Crack in a Pipe”, Section III-I of “The Application of Fracture Proof Design Methods Using Tering Instability Theory to Nuclear Piping Postulating Circunferencial Through Wall Cracks”, by P.C. Paris and H. Tada, U.S. Nuclear Regulatory Commission, NUREG/CR-3464. 796