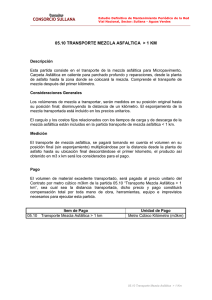

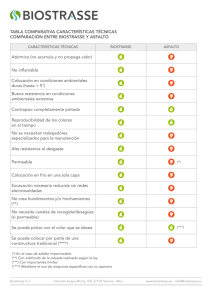

diseño de mezcla asfáltica con asfalto caucho tecnología gap

Anuncio