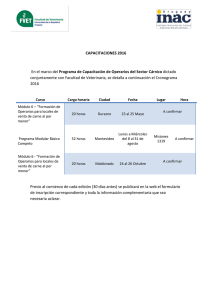

prevención de riesgos en selección y embalajes de frutas

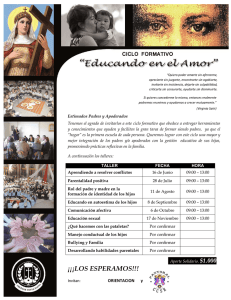

Anuncio