- Ninguna Categoria

UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Ingeniero

Anuncio

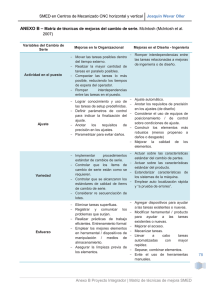

Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, [email protected], c=MX Fecha: 2013.05.10 12:28:40 -05'00' Universidad Tecnológica de Querétaro UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del Proyecto: “ELABORACIÓN DE GUÍAS DE DESENSAMBLE PARA MOTOR CFM56-3” Empresa: ITR MEXICO S.A DE C.V Memoria Que como parte de los requisitos para obtener el título de: Ingeniero en Procesos y Operaciones Industriales Presenta: Leticia Martínez López Ing. José Cruz Morales Aviléz Asesor UTEQ Ing. José Luis Rodríguez Saldivar Asesor de Empresa Santiago de Querétaro, Qro. Abril de 2013. Resumen El proyecto que a continuación se presenta está basado en el desarrollo de un nueva oportunidad de crecimiento para Turborreactores S.A de C.V. empresa colocada entre las mejores del ramo aeronáutico; dicho proyecto tiene como objetivo desarrollar el método del desensamble del Motor CFM 56-3 a nivel pieza. Conjunto a ello es preciso desarrollar herramental necesario para la remoción de todos los componentes del motor y realizar las Guías de desensamble del mismo, con el fin de unificar criterios de desarmado, evitar desviaciones u omisión de alguna tarea, dentro del desarrollo de este proyecto fueron tomadas fotografías que como apoyo visual harán del proceso de desarmado una actividad optima que permita lograr la integridad de cada una de las partes removidas, evitando así, daños en las piezas. Trabajando en conjunto, las áreas de B1B2 (Desmontaje del Motor), B3 (Desarmando de los módulos), área de verificación, e ingeniería de reparaciones, el proyecto de Desensamble de Motor CFM56-3 fue un éxito, cumpliendo así con el tiempo de entrega de 20 días al cliente. A su vez se logró elaborar los dibujos del herramental que forman parte de las Guías Graficas de desensamble de módulos, mismas que serán utilizadas en los próximos Motores que arriben a ITR. Sin embargo aún y cuando se alcanzaron los objetivos, es necesario promover más la comunicación entre las diferentes áreas involucradas y realizar ajuste en tiempos y/o personal operativo para mejorar el tiempo de entrega. Palabras clave: (Guía, referencia, comunicación, mejorar) 2 Abstract The project presented below is based on the development of a new growth opportunity for Turborreactores S.A de C.V. Company placed among the best in the aviation, the project to develop the CFM 56-3 engine disassembly part level. It is set to be developed fixtures required for removal the engine components and perform the same disassembly guides, in order to unify criteria unarmed, avoid deviations or omission of a task, within the development of this project were taken photographs as visual aids make the process of disarming optimized activity that achieves the integrity of each of the parts removed, thus avoiding damage to the parts. Working together, the areas of B1B2 (Removing the Engine), B3 (Disarming of the modules), check area, and engineering repairs, Engine Disassembly project CFM56-3 was successful, fulfilling time 20 days delivery to the customer. In turn it was possible to develop tooling drawings that are part of the disassembly guides Graphics module, same to be used in the next Engines arriving in ITR. But even if the objectives were achieved, it is necessary to promote more communication between the different areas involved and make time adjustment and / or operational staff to improve the delivery time. Keywords: (Guide, reference, communication, improve) 3 Índice Resumen ............................................................................................................. 2 Abstract ............................................................................................................... 3 Índice .................................................................................................................. 4 I. INTRODUCCIÓN ......................................................................................... 5 II. ANTECEDENTES ........................................................................................ 6 III. JUSTIFICACIÓN .......................................................................................... 7 IV. OBJETIVOS................................................................................................. 7 V. ALCANCES ................................................................................................. 8 VI. FUNDAMENTACIÓN TEÓRICA ................................................................ 10 VII. PLAN DE ACTIVIDADES........................................................................... 21 VIII. RECURSOS MATERIALES Y HUMANOS ................................................ 22 IX. DESARROLLO DEL PROYECTO ............................................................. 23 X. RESULTADOS OBTENIDOS .................................................................... 31 XI. ANÁLISIS DE RIESGO .............................................................................. 32 XII. CONCLUSIONES ...................................................................................... 32 XIII. RECOMENDACIONES .............................................................................. 33 XIV. REFERENCIAS BIBLIOGRÁFICAS .......................................................... 34 XV. ANEXOS ................................................................................................... 35 4 I. Introducción El proyecto se desarrolla en la empresa Turborreactores S.A de C.V., el contenido habla del área de Montaje y Desmontaje, quien es responsable de ensamblar o desensamblar los motores para aeronaves que fueron reparados. Es necesario reconocer también la importancia de los manuales para realizar esta operación, puesto que son la herramienta inmediata y confiable para los mecánicos quienes efectúan en tiempo y forma el ensamble y desensamble. ITR forma parte de una red mundial de líderes en la Industria Aeronáutica que nace como resultado de años de experiencia, desarrollo e investigación de reconocidas empresas líderes en los sectores de: Transporte Aéreo, Ingeniería, Fabricación, Mantenimiento de Turbinas de gas y Reparación de componentes del motor CFM-56-5 Y CFM-56-7 [Join Venture ITR-SNECMA]. Sin embargo en la actualidad ITR incursiona en el área de desensamble del motor CFM56-3. Para lograr que el cliente tenga la seguridad que se le está ofreciendo la mejor calidad en el servicio, la empresa comienza este proyecto para desarrollar principalmente los lineamientos de desensamble; es aquí donde se trabaja para la optimización de los recursos materiales y humano; elaborando guías graficas de desensamble que garanticen la integridad de los componentes. 5 II. Antecedentes El proceso de reparación de motores JT8D-200 es en la actualidad la principal actividad de ITR, sin embargo se tiene en puerta proyectos a gran dimensión para seguir colocado entre las mejores empresas aeronáuticas en desarrollo e innovación de procesos de reparación por ello ITR adopta el proyecto de desensamble del motor CFM56 -3. Este proyecto trae consigo el proceso de desensamble, pruebas e inspección del motor, dando un enfoque a la realización de guías de desensamble y desarrollo de herramental para llevar a cabo el procesamiento del motor CFM56-3. Debido a que es un motor diferente al que ITR atiende, es necesario contar con las herramientas para realizar el desensamble a nivel pieza, ya que resulta difícil adaptar el herramental del motor JT8D a las piezas del CFM56-3 y la confusión que se genera podría causar daños a las piezas, arriesgándose a elevar la probabilidad de que surjan rechazos. 6 III. Justificación Dado que la empresa decide introducir un nuevo producto de motores turborreactores para innovar sus procesos en MRO, la participación en este proyecto es Documentar el proceso de desarmado a través del desarrollo de Guías que serán utilizadas para procesos de capacitación de personal y en la línea de desensamble de motores. Sin guías, con seguridad surgirán dudas en cuanto a procedimientos, y las discrepancias que ocurren en la práctica darán como resultado confusión u omisión de alguna tarea, misma que pueda ocasionar daños a las partes o módulos del motor. Incluso daños físicos al personal técnico que se encentre desarrollando el proceso de desarmado de los motores. IV. Objetivos Documentar los Guías Gráficas de desensamble del motor CFM-56 y capacitación del personal. Elaborar los formatos necesarios para llevar a cabo la documentación de Guías de desensamble del motor CFM-56-3. Elaborar los dibujos de las herramientas existentes para la validación de estas de acuerdo a los lineamientos de las autoridades aeronáuticas. Establecer los lineamientos para el control, mantenimiento y protección del herramental de desensamble que sean utilizados para asegurar la integridad de los módulos y componentes del motor CFM56-3, de acuerdo a los 7 requerimientos especificados y evitar desviaciones en el desensamble del motor debidas a la falta de comprensión de los procedimientos. V. Alcances La elaboración de Guías Gráficas de Desensamble del Motor CFM 56-3 incluye: Desarmado del motor a nivel modulo y posteriormente a nivel pieza. El desensamble por motor será; por petición del cliente, en un periodo no mayor de 20 días. Realizado por los mecánicos de las áreas de B1B2 y B3 y utilizando las herramientas fabricadas durante la visita del primer motor, anexando aquellas que se requieran según la naturaleza del módulo o componente del motor. Etiquetado de partes y/o componentes del motor CMF56-3. Una vez que cada uno de los módulos esté listo para ser desensamblados a nivel pieza, cada parte se etiquetará con la tarjeta de identificación (ITR 72-012), esto se realizará durante todo el periodo de desensamble; es decir 20 días y es aplicable a todos los componentes, accesorios o sets de partes del motor. Empaque de partes de motor. Para garantizar la integridad de cada componente del motor, principalmente los accesorios, se llevará a cabo la protección y preservación (cuando sea requerido) de estos, como lo es la 8 aplicación de aceite como lubricante, protección con tapones de cada uno de las cavidades que pudieran alojar algún objeto extraño. Inventario de partes del motor. Una vez que el modulo este desensamblado a nivel pieza; se realiza una base de datos con el nombre del componente, número de serie (si aplica), cantidad y clasificación por sección del motor; en un periodo no mayor a 16 horas y será responsabilidad del verificador analítico-dimensional. Elaboración de Guías Graficas de Desensamble del Motor CFM56-3. Durante esta etapa se realiza los formatos necesarios para plasmar la información necesaria y de forma clara el desensamble del motor a nivel pieza. Por otra parte se tomara evidencia (fotografías) del desensamble en cada una de sus etapas, como modulo y posteriormente a nivel pieza. Paralelo a esto se realiza el diseño y fabricación del herramental utilizado para el desarmado de los componentes. La duración de estas actividades dependerá del avance en el desarmado del motor. Validación de herramental. El diseño del herramental fue desarrollado con anterioridad; sin embargo se requiere validar cada uno de ellos. En esta etapa se elaboraran los dibujos de cada herramienta o dispositivo para remover las partes del motor o modulo y se realizaran todas las pruebas requeridas para aprobación de la herramienta. 9 VI. Fundamentación teórica ¿Qué es un motor a reacción? Un motor a reacción es una máquina que produce un empuje, realizando una serie de transformaciones termodinámicas a un fluido (aire). Para comprender mejor esto, se comienza citando las leyes físicas que rigen el funcionamiento de un motor de reacción. Éste se basa en la 2ª y 3ª ley de Newton. 2ª Ley: "El aumento en la cantidad de movimiento es igual al impulso de la fuerza aplicada". 3ª Ley: "A toda acción le corresponde una reacción igual y de sentido contrario" La segunda ley lo que expresa, básicamente, es esto: m·dV = F·dt esto se puede reordenar así: m·dV/dt=F, que es la clásica ecuación de m·a=F, es decir, la fuerza que le aplicas a un cuerpo es igual a su masa por la aceleración que desarrolla al aplicarle dicha fuerza. La tercera ley lo que significa es que cuando se aplica una fuerza a algo, ese algo aplica una fuerza igual y de sentido contrario. El ejemplo típico es el de la pared: cuando un individuo empuja una pared, la reacción es que este se vaya hacia atrás. La pared ejerce sobre el individuo una fuerza igual a la que le se le aplico, en sentido contrario. Aplicando estas dos leyes a un motor de un avión. El motor absorbe una masa de aire y lo acelera. Cuando el aire sale por detrás del motor, sale 10 acelerado, ¿no? Observar la ecuación de arriba. Si a una masa de aire se ha acelerado, esto quiere decir que el motor está aplicando una fuerza al aire. ¿Y qué pasa según la tercera ley? Que el aire le aplica al motor una fuerza igual y en sentido contrario. Es decir, el aire sale impulsado hacia atrás y el motor hacia delante. Ahí tenemos el funcionamiento de un motor de reacción. ¿Cómo se acelera el aire del motor de la forma descrita? Al aire hay que aplicarle una serie de transformaciones termodinámicas para conseguir que salga acelerado. El motor a reacción le aplica al fluido las mismas transformaciones que se desarrollan en un motor de explosión (el de los coches, normal y corriente), esto es: compresión, explosión/expansión. En el cilindro de un motor de explosión, lo primero entra la mezcla aire combustible. Una vez está en el cilindro, éste sube comprimiendo la mezcla. Cuando el cilindro está arriba, y la mezcla bien comprimida, se enciende la bujía, que hace que la mezcla se queme. Ésta explota, y expande los gases, empujando el cilindro hacia abajo. Después el cilindro sube, con la válvula de escape abierta, sacando los gases. La explosión de la mezcla, al hacer bajar el cilindro, es la que hace que se mueva el cigüeñal, y éste hace que se muevan las ruedas (o hélice, en un avión). Si se representa en un gráfico presiónvolumen, las condiciones del fluido describen una línea cerrada, y el área encerrada en la misma es el trabajo que se aportó al fluido. 11 En el reactor ocurre lo mismo: el aire entra por delante, se comprime en el compresor, se quema en la cámara de combustión y se expulsa a través de la tobera. La diferencia es que se expulsa muy rápido, y eso produce el empuje (3ª ley de Newton). ¿Se podría hacer un motor de explosión en el cual el cigüeñal no estuviese conectado a las ruedas, y el movimiento obtuviese con del coche se los gases de escape? Es decir, que los gases de escape del coche saliesen suficientemente rápidos como para producir un empuje, según la tercera ley de Newton. CFM International CFM56 Los motores de la serie CFM International CFM56 (la designación militar de EE.UU. es F108) es una familia de motores turbo fan de alto índice de derivación construido por CFM International con un rango de empuje de 8.400 a 15.400 kgf (82 kN a 151 kN). CFM International es una unión de empresas entre Snecma, Francia y GE Aviation, EE.UU. Ambas 12 compañías son responsables de producir varios componentes, con líneas de ensamblaje propias. GE es responsable del compresor de alta presión, carburador y la turbina de alta presión, mientras que Snecma es responsable del fan, la turbina de baja presión, la caja de cambio y el estrangulador. Los motores son ensamblados por GE en Evendale, Ohio, Estados Unidos y por Snecma en Villaroche, Francia. El CFM56 es uno de los tipos de motores más prolíficos en el mundo porque su larga historia comenzó con el Boeing 737-300. La familia 737 ha contado con el CFM56 durante más de 25 años, y las variantes del CFM56 todavía impulsan los nuevos modelos, el 737-900ER y el 737-700ER. El motor es también una de las opciones de la familia Airbus A320. Es también el único motor disponible del A340-200 y -300. El F108 reemplazó los motores Pratt & Whitney JT3D en el KC-135 Stratotanker en los ochenta para crear el KC-135R, ahorrando un 27% de combustible. 13 Secciones del Motor CFM56-3 FAN 72-21-00 FAN AND BOOSTER Module 1 72-22-00 N°1 AND N°2 BEARING SIPPORT ASSEMBLY Module 2 72-61-00 INLET GEARBOX AND N°3 BEARING ASSEMBLY Module 3 72-23-00 FAN FRAME ASSEMBLY Module 4 72-31-00 HPC ROTOR ASSEMBLY Module 5 72-32-00 HPC FRONT STATOR ASSEMBLY Module 6 72-33-00 HPC REAR STATOR ASSEMBLY Module 7 72-41-00 COMBUSTION CASE ASSEMBLY Module 8 72-42-00 COMBUSTION CHAMBER ASSEMBLY Module 9 72-51-00 HPT NOZZLES ASSEMBLY Module 10 72-52-00 HPT ROTOR ASSEMBLY Module 11 MAJOR MODULE CORE MAJOR MODULE HPT SHROUDS/STAGE 1 LPT NOZZLE Module 12 72-53-00 ASSEMBLY 72-54-00 LPT ROTOR/STATOR ASSEMBLY Module 13 72-55-00 LPT SHAFT ASSEMBLY Module 14 72-56-00 LPT FRAME ASSEMBLY Module 15 LPT MAJOR MODULE 14 GEARBOX MAJOR 72-63-00 ACCESSORY GEARBOX ASSEMBLY 72-62-00 GEARBOX MAJOR MODULE Module 17 MODULE CONTROL AND ACCESSORIES Partes de un motor CFM56-3 Un reactor clásico, del tipo "turborreactor", consta de las siguientes partes (a muy grandes rasgos): Compresor Cámara de combustión Turbina Tobera Compresor El compresor más habitual en estos tiempos es el axial Su función es chupar aire y comprimirlo. Está formado por unos discos con álabes que dan vueltas, y otros que están estáticos. Los que giran se llaman "ROTOR", y los que están quietos se llaman "ESTÁTOR". La misión del rotor es aportar una energía cinética al fluido, una velocidad, vaya. Después, ese incremento de energía cinética se convierte en 15 un incremento de presión en el estator, ya que sus álabes forman conductos divergentes (si el aire atraviesa un conducto divergente, su velocidad disminuye y su presión aumenta, y si es convergente, al revés). Cámara de combustión Una vez el fluido ha pasado el compresor, su presión es elevada. Ahora es el momento de inyectarle combustible y quemarlo. Es muy sencillo, el aire llega comprimido, y se divide en dos flujos. El flujo primario se introduce en el "tubo de llama", se inyecta combustible con un vaporizador y a través de una bujía, se inflama la mezcla. La temperatura alcanza 1700-2000ºC. El flujo secundario va entre el tubo de llama y la carcasa (cárter) refrigerando el material del tubo a base de crear una película de aire. Al final de la cámara, el flujo secundario se mezcla con el primario para bajar la temperatura hasta unos 200-500ºC. Si no se hiciese esto, 16 la turbina (que es el elemento que viene después de la cámara de combustión) se fundiría. Turbina Una turbina es un elemento rotativo, al que un agente exterior hace girar para producir un trabajo. Cuando el aire atraviesa la turbina, la mueve como si fuese un molino. Y la turbina está conectada mediante un eje al compresor. También está conectada a un generador eléctrico. Vamos, que la turbina cuando gira, mueve al compresor y además genera electricidad. Es exactamente lo mismo que un generador eólico, o que una central hidroeléctrica. Eso es una turbina. La turbina, al igual que el compresor, está formada por discos con álabes que giran (Rotor) y otros que están quietos (Estator). La diferencia con respecto al compresor es que el estator va antes del rotor, y sirve para exactamente lo contrario que en el compresor: en este estator se transforma la presión en energía cinética, y el rotor es movido por el aire, desarrollando trabajo. 17 En torno a 1/3 de la potencia de los gases se usa para mover la turbina y con ella el compresor. Los otros 2/3 son los que se encargan de obtener empuje a la salida. Ciclo de Deming El ciclo de Deming, también conocido como círculo PDCA o círculo de Gabo (de Edwards Deming), es una estrategia de mejora continua de la calidad en cuatro pasos, basada en un concepto ideado por Walter A. Shewhart. También se denomina espiral de mejora continua. Es muy utilizado por los Sistemas de Gestión de Calidad (SGC). Las siglas PDCA son el acrónimo de Plan, Do, Check, Act (Planificar, Hacer, Verificar, Actuar). Los resultados de la implementación de este ciclo permiten a las empresas una mejora integral de la competitividad, de los productos y servicios, mejorando continuamente la calidad, reduciendo los costes, optimizando la productividad, reduciendo los precios, incrementando la participación del mercado y aumentando la rentabilidad de la empresa u organización. 18 Plan (Planificar).- Establecer los objetivos y procesos necesarios para obtener el resultado esperado. Al basar las acciones en el resultado esperado, la exactitud y cumplimiento de las especificaciones a lograr se convierten también en un elemento a mejorar. Cuando sea posible conviene realizar pruebas a pequeña escala para probar los resultados. 1. Identificar proceso que se quiere mejorar. 2. Recopilar datos para profundizar en el conocimiento del proceso. 3. Detallar las especificaciones de los resultados esperados 4. Definir los procesos necesarios para conseguir estos objetivos, verificando las especificaciones. Do (Hacer).- Implementar los nuevos procesos, llevar a cabo el plan. Recolectar datos para utilizar en las siguientes etapas. Check (Verificar).- Pasado un periodo de tiempo previsto de antemano, volver a recopilar datos de control y analizarlos, comparándolos con los objetivos y especificaciones iniciales, para evaluar si se ha producido la mejora. Monitorear la Implementación y evaluar el plan de ejecución documentando las conclusiones. Act (Actuar).- Documentar el ciclo. En base a las conclusiones del paso anterior elegir una opción: Si se han detectado errores parciales en el paso anterior, realizar un nuevo ciclo PDCA con nuevas mejoras. 19 Si no se han detectado errores relevantes, aplicar a gran escala las modificaciones de los procesos Si se han detectado errores insalvables, abandonar las modificaciones de los procesos Ofrecer una Retro-alimentación y/o mejora en la Planificación. 20 VII. Plan de actividades 21 VIII. Recursos materiales y humanos Recursos materiales y humanos Actividades Familiarización con el Motor CFM 56-3 Desarmado y etiquetado de componentes del Motor CFM 56-3 Elaboración de Guías de desensamble Elaboración de dibujos de herramental Fabricación de herramental para desensamble Manuales Instructor Computadora Costos Costo total ---------Costo por hora = $104 $ 2080 Total horas = 20 08 mecánicos Costo por hora: 01 líder de $ 50 por mecánico proyecto 01 verificador $110 por líder 01 verificador $ 128 000 $ 17 600 $ 60 por verificador $ 9 600 Total de horas = 320 $ 155 200 $ 60 por verificador Total de horas = 53 $ 3180 01 ingeniero $ 58 por ingeniero de Total de horas = 80 reparaciones internas $ 4640 Torno Fresadoras Soldadura Misceláneos 3 operadores $ 120 000 $ 58 por operador $ 6 960 Total de horas = 120 $ 3 500 $130 460 Costo total del proyecto 22 $ 295 560 IX. Desarrollo del proyecto Familiarización teórica y técnica del Motor CFM56-3 El proyecto se realizó en la empresa ITR, se inició con la introducción y familiarización con el proceso de desensamble, por parte del líder de Montajedesmontaje, responsable del proyecto en colaboración con el líder de pruebas no destructivas, estando ambos al frente del proyecto desensamble del motor CFM56-3. Se dio a conocer los requerimientos del cliente puntualizados en la Orden de Servicio (ITR 001), la planeación del desarrollo del proyecto, las instalaciones, así como las diferentes áreas que intervendrían en la realización del mismo, y el equipo de mecánicos, ingenieros e inspectores que asistirían en las actividades. Puesto que es un motor diferente al que ITR atiende, fue preciso contar con la teoría en electrónico, proporcionada por el cliente para conocer la función del motor CFM 56-3, sus capacidades, su funcionamiento y sus variantes con otros motores de la misma familia. Fue preciso adentrarse al manual del fabricante, Snecma (Grupo Safrán) y General Electric La familia de motores turbo fan CFM56, los más vendidos de todo el mundo, proporciona potencia a una amplia variedad de aviones de línea comerciales fabricados por Airbus y Boeing, en particular las familias A320 y 737 de jets de doble motor de corto/medio alcance. Snecma (Grupo Safrán), desarrolla, produce y comercializa el CFM56 a través de CFM International, una 23 empresa conjunta en partes iguales con General Electric. El CFM56 se considera el motor más confiable de su generación, con un índice de fiabilidad de despacho (dispatch reliability) de casi el 100%. Además, ofrece el rango de empuje más amplio para cualquier motor comercial o militar, desde 18.500 hasta 34.000 libras. Snecma brinda una gama completa de servicios de mantenimiento para el CFM56 en sus propias plantas y mediante compañías subsidiarias especializadas. Planeación de Elaboración de Guías de desarmado del Motor CFM 56-3 Debido al tiempo de entrega de 20 días, requerimiento especial del cliente, se llevó a cabo la planeación que aplicó a la elaboración de las guías de desensamble. En coordinación con el líder de pruebas no destructivas (asesor de empresa) se realizó una lista de actividades que se llevaron a cabo de manera paralela al desensamble del motor. Entre las actividades que se realizaron estuvieron: la toma de evidencia (fotografía), identificación, protección y registro de los componentes del motor, así como la elaboración del formato para documentar cada una de las guías. En esta etapa fue importante tomar en cuenta la programación de otros desensambles y/o ensambles ajenos al CFM56-3 y la falta de herramental para que el proceso de desensamble tuviera un avance constante. Se realizó un estimado de tiempo del avance y se programó por día el desensamble de las 24 secciones, haciendo a su vez algunos ajustes de personal esto para obtener la mayor evidencia posible durante el proceso. Desarmado del Motor CFM56-3 Llevado a cabo por parte del área de B1B2 el desensamble a nivel modulo fue realizado por 4 mecánicos por turno, fueron utilizados para este, la herramienta (llaves, dados, desarmadores etc.), grúas con capacidad suficiente para soportar cada uno de los módulos, patines, mesas de transporte. Con supervisión en todo momento de los responsables del proyecto, aquellos accesorios principales del motor que se removieron, fueron preservados, protegidos y empacados de inmediato para asegurar su integridad. Una vez que el modulo era desmontado del motor, se trasportó hacia el área de B3 para continuar con el desensamble a niel pieza de cada una de las partes que conforman este. Por la naturaleza de la parte y/o moduló, durante el proceso de desensamble fue requerido herramental que a su vez se diseñó por el área de Ingeniería de reparaciones y se fabricó internamente. Fue utilizado como auxiliar el herramental que aplica en el desarmado del motor JT8D. Durante el desmontaje de cualquier elemento el personal involucrado debe asegurase que las piezas corresponden a la Orden de Servicio y al número de serie cuando este aplique, verificando la tarjeta de identificación adjunta. 25 Etiquetado de partes Como parte del desarmado del Motor y en apego al procedimiento 25 (Montaje y desmontaje) apartado 6.5 se cita: “El área de montaje identifica las piezas con las placas metálicas de acuerdo al número asignado por Planificación o con la tarjeta de identificación para las piezas o módulos ITR 72-012, así como tarjetas de identificación para los carros de transporte F 72-010, de verificación la OT correspondiente”. En cumplimiento a este apartado el personal de desmontaje B1B2 y B3 realizó la identificación de cada componente, accesorio o set del motor, llenando cada uno de los campos de la tarjeta de identificación (ITR 72-012). Ver ANEXO A. Esta actividad estuvo supervisada por el área de inspección, ya que un verificador analítico dimensional proporcionó apoyo para localizar en el Catalogo de Partes Ilustradas el nombre correcto de los componentes y confirmar el número de parte en caso de que la pieza lo trajera grabado en algún lugar de la misma pero no fuera totalmente legible. Todos los campos de tarjeta fueron llenados con la información de la parte y para la validación de la información el sello del verificador tuvo que ser plasmado en la misma. En el caso especial de los campos de NÚMERO DE PARTE Y NÚMERO DE SERIE, si la parte no contaba físicamente con esta información el campo tuvo que ser llenado de la siguiente forma: 26 Para el apartado de NÚMERO DE PARTE: P/N N/V Donde: P/N: Part Number N/V: Not visible Para el apartado de NÚMERO DE SERIE: S/N N/V Donde: S/N: Serial Number N/V: Not visible IMPORTANTE: Estos campos fueron llenados con estas abreviaturas por instrucciones en la Orden de Servicio (requerimientos del cliente), debido a que no es permitido alterar o grabar números sobre la pieza. Según lineamientos de las autoridades aeronáuticas (FAA o EASA). Inventario de partes del motor Como parte del proyecto de desarmado del Motor CFM 56-3, y una vez teniendo cada parte de este debidamente etiquetada, protegido o preservada según fue requerida, se procedió a realizar el inventario de estas para registrarla en un archivo de tal manera que se contara con la información en electrónico del concentrado de las partes, citando el nombre del componente, número de parte, número de serie, cantidad y clasificación de acuerdo a la sección de Motor. En esta etapa estuvo involucrada el área de inspección, representada por un verificador analítico- dimensional que validó la información 27 de dicho archivo, puesto que enviaría al cliente para su revisión, no sin antes pasar por el almacén de ITR para que este se encargara de empacar los componente y enviarlos al cliente. El documento oficial para esta actividad debía ser impreso, para que el verificador plasmara su sello validando la información. Ver ANEXO B. Una vez que esto fue realizado, el área de certificación envió el documento escaneado al cliente adjuntando el archivo; en caso de existir alguna discrepancia el área de certificación informaría al área de verificación los detalles y se procedería a evaluar la confusión, revisando nuevamente el registro del inventario realizado y la lista de componentes por motor, puesto que, de acuerdo a los lineamientos de las autoridades aeronáuticas (FAA y EASA), de ninguna manera puede ser extraviado u omitido algún componente, alterado algún nombre o número de parte o cantidad por motor. 28 Toma de evidencia (fotografías) como referencia gráfica Como parte de las guías de desensamble y para promover la comprensión de las tareas del desarmado; las fotografías en cada una de las etapas son de gran ayuda visual ante la existencia de confusión, todo esto para garantizar la integridad de las partes evitando dañarlas por falta de evidencia o bien para evitar la omisión de alguna tarea. La toma de evidencia (fotografías) fue responsabilidad del líder de desensamble y/o del verificador analítico dimensional reuniéndolas en un archivo por sección del motor y módulo. Durante todo el proceso de desensamble se tomaron fotografías para no perder detalle de la remoción de los componentes y tener las precauciones necesarias; tal como lo es el manejo del herramental utilizado o bien los requisitos preliminares en cada una de las etapas de desarmado. Para optimizar el uso de estas fotografías se editaron de tal manera que solo se apreciara el herramental o bien la sección o componente que se atendía en ese momento. Elaboración de Guías Gráficas de Desensamble del motor CFM56-3 La parte medular del proyecto desarrollado en ITR, es la Elaboración de Guías Gráficas de Desensamble del motor CFM56-3, para tener la evidencia de la uniformidad de comprensión y continuidad de operaciones cuando ocurran cambios de personal. Para llegar a esta etapa fue necesario organizar cada una de las actividades anteriores, ya que para documentar algo, siempre se 29 debe de tener herramientas que conjuntas e inherentes provoquen un resultado positivo. Durante el proceso de desarmado y viendo las necesidades en las áreas de desmontaje de motor y módulos, se llevó a cabo la evaluación del esquema que debía tener el formato en el cual se plasmarían los pasos y las ayudas visuales para llevar a cabo el desensamble del motor. Se requería tener la información detalla del proceso pero a su vez ser concisa y precisa para evitar confusiones, y que la información fuera en verdad una herramienta de utilidad. Utilizando la información del manual del Motor, la información técnica, y tomando en cuenta la optimización de tiempo, se realizó el formato de las Guías de Desensamble; concentrando la información del módulo atendido, así como apartados para las figuras del manual complementando con fotografías del desarmado. En el mismo formato se asignó un apartado para la lista de las herramientas que se utilizaran para cada tarea de desarmado. Ver ANEXO C. Elaboración de Catalogo de Herramientas de desarmado del Motor CFM 56-3 En esta etapa se realizó la lista de herramental utilizado durante el desarmado del motor, tanto de los ya existentes como de aquellos faltantes que se requerían fabricar para la remoción de alguna parte. Cabe mencionar que el herramental fue diseñado y fabricado durante el proceso de desarmado, por ello 30 es que al término del desensamble y para validación de este se elaboraron los dibujos necesarios para realizar el catálogo de herramientas. Ver ANEXO D. Identificación de herramientas de desarmado La identificación del herramental de desarmado está en proceso de validación y conforme a procedimientos en el apartado del código de identificación y validación de herramental, accesorios o equipo para remoción de componentes de un Motor. Por ello no se puede asignar un código a cada uno del equipo diseñado y fabricado, hasta que el proceso se concluya. Importante: La descripción en el Catálogo de herramientas de desarmado es asignada solamente como referencia de acuerdo a la sección del Motor donde fue utilizada. Revisión de Guías Graficas y Catálogo de Herramental para el desensamble del Motor CFM 56-3 Esta etapa estas revisiones están en proceso, debido al proceso de validación de herramental, puesto que en el catálogo se requiere un código para cada herramienta, y a su vez citarlo en el formato de Guías de Desensamble. X. Resultados obtenidos Como fue mencionado anteriormente el tiempo de entrega del motor a nivel pieza, al cliente fue de 20 días, debido a esto, el trabajo del equipo ayudo a que el objetivo se cumpliera. Con respecto a los las Guías de desensamble se 31 cumplió con el objetivo de elaborar aquellas que se orientan a la remoción de módulos y/o subensambles, siendo un total de 19. Conjunto a ello se elaboraron un total de 25 dibujos del herramental utilizado; mismo que forman parte de los requisitos para la validación del mismo. Se cumplió con la realización del Catálogo de Herramental. XI. Análisis de riesgo Debido a que ITR comienza con el proyecto de desarmado del Motor CFM56-3 algunos riesgos que se tienen es que el personal al no tener la capacitación adecuada para el desensamble del Motor CFM 56-3, pudiera dañar algún componente del motor así como la falta de herramental especial para remoción de los componentes. XII. Conclusiones Con la realización de este proyecto fue posible apreciar el nivel de compromiso por parte del personal involucrado en el mismo, ya que si bien las limitaciones que se tienen son considerables, por otra parte no es un obstáculo para alcanzar el objetivo planteado. La colaboración de cada uno de los integrantes fue fundamental en el avance del desarmado y entrega al cliente dentro del tiempo determinado. Que reflejado en la elaboración de la Guías de desensamble sólo arroja resultados satisfactorios, ya que contando con estas guías será más rápido el tiempo de respuesta. 32 XIII. Recomendaciones Aún y cuando exista un plan de actividades determinado, debe revisarse continuamente el avance de este y si es preciso hacer ajustes de personal y/o tiempo. Por otra parte mejorar la comunicación para que este no sea un elemento de retraso en las actividades y así se llegue al objetivo en un tiempo más corto. 33 XIV. Referencias bibliográficas Gordon Dupont, 1997. La falta de coordinación fue identificada como el factor más relevante en el accidente de Air Ontario, vuelo 1363, en 1989, analizándose los factores más influyentes que afectan el desempeño para realizar un trabajo seguro y eficiente. De esta labor investigativa se determinaron los doce factores principales denominados “The Dirty Dozen” Martin Cuesta Álvarez, 2001. Motores a reacción. Motores de propulsión a chorro más eficientes han hecho posible la fabricación de aviones más grandes y más rápidos. En menos de 100 años, los aviones han ido desde el primer avión de los hermanos Wright y de su primer vuelo de 12 segundos y 120 pies hasta los aviones supersónicos que son capaces de volar alrededor del mundo en unas cuantas horas. Todo esto se hizo posible gracias a la invención del motor a reacción. Oppenheiner “Investigar significa pagar la entrada por adelantado, Y entrar sin saber lo que se va a ver.” Ander-Egg “Es importante aprender método y técnicas de investigación pero sin caer en un fetichismo metodológico. Un método no es una receta mágica. Más bien es como una caja de herramientas, en la que se toma lo que sirve para cada caso y para cada momento.” Dr. Manuel E. Cortés Cortés-Dra. Miriam Iglesias León, 2004. Metodología de la Investigación. La investigación Científica surge de la necesidad del hombre de dar solución a los problemas más acuciantes de la vida cotidiana, de conocer la naturaleza que lo rodea y transformarla en función de satisfacer sus intereses y necesidades. El carácter de la investigación científica es creativo e innovador aplicando lo último del conocimiento científico. 34 XV. Anexos ANEXO A 35 ANEXO B Shipped From: Shipped To: Turborreactores S.A de C.V Acceso IV, No. 6C. Zona Industrial Benito Juárez Querétaro, QTR., México 76120 Avioserv San Diego, Inc. 6495 Marindustry Place San Diego, CA 92121 Tracking Number: Seller's Contract: 7AO1130031 Buyer PO #: E1313 ESN: 725873 Model: CFM56-3 MFG: CFMI/GE Description PUMP AXIAL PISTON VALVE BLEED AIR REG VALVE, HIGH STAGE VALVE PRECOOLER CONTROL ELECTRICAL HARNES VALVE CONTROL ELECTRICAL HARNES ELECTRICAL HARNES VALVE , BLEED AIR CHECK UVC TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY TUBE TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY DUCT ASSY TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY TUBE ASSY LINER DUCT ASSY DUCT ASSY FAIRING Part Number Serial Number 55098-08 3214552-5 3214446-4 3289562-14 320-112-001-0 3289630-2 NP NF 61-30200-506 3202222-1 735511A 70628 332A1034-30 332A1024-5 332A1070-30 332A1034-8 332A1034-35 332A1070-A 332A1041-17 AS117-06H0236 NP NF 332A1034-23 332A1034-24 332A1070-5 332A1024-8 332A104-10 332A1070-1 332A1070-47 332A1305-9 CA150-00 332A1070-44 NP NF 332A1908-58 332A1327-5 332A1320-1 333A1162-11 36 QTY Cond Box 274036A 5230 486C 1322 NV 3822 NV NV 4002 NV NV NV NV NV NV NV NV NV 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 AR AR AR AR AR AR AR AR AR AR AR AR AR AR AR AR AR AR 1 1 1 1 2 2 2 2 2 3 4 4 4 4 4 4 4 4 NV NV NV NV NV NV 43243-160 NV NV NV YC188220-3 NV NV NV NV NV NV 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 AR AR AR AR AR AR AR AR AR AR AR AR AR AR AR AR AR 4 4 4 4 4 4 4 4 4 4 4 4 4 5 5 5 5 ANEXO C 37 ANEXO D 38

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados