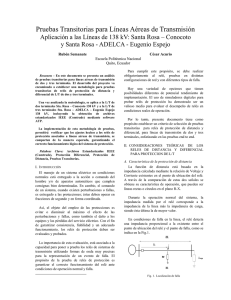

Coordinación de los Sistemas de Protección asociados a la

Anuncio