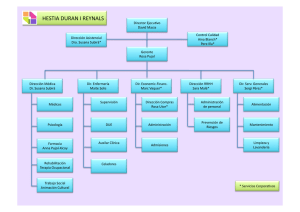

Implantación de un Sistema de Gestión Estratégica de la Calidad

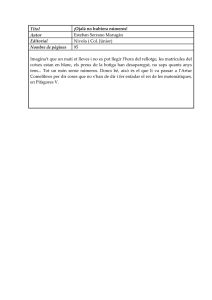

Anuncio