Un servomotor de modelismo —conocido generalmente

Anuncio

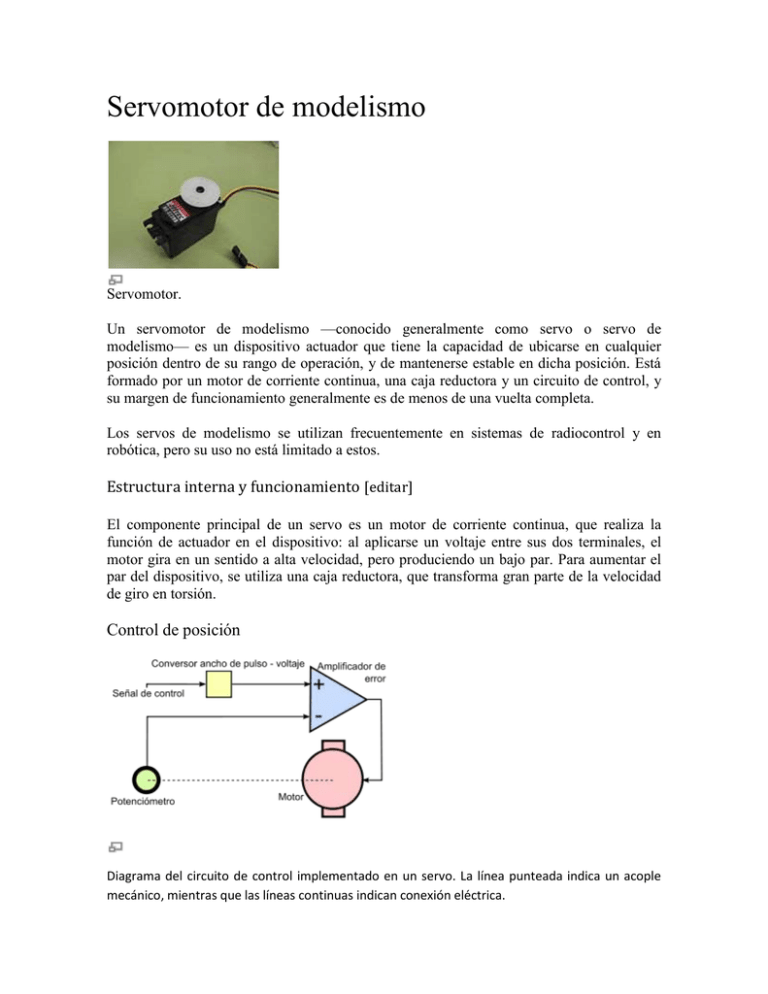

Servomotor de modelismo Servomotor. Un servomotor de modelismo —conocido generalmente como servo o servo de modelismo— es un dispositivo actuador que tiene la capacidad de ubicarse en cualquier posición dentro de su rango de operación, y de mantenerse estable en dicha posición. Está formado por un motor de corriente continua, una caja reductora y un circuito de control, y su margen de funcionamiento generalmente es de menos de una vuelta completa. Los servos de modelismo se utilizan frecuentemente en sistemas de radiocontrol y en robótica, pero su uso no está limitado a estos. Estructura interna y funcionamiento [editar] El componente principal de un servo es un motor de corriente continua, que realiza la función de actuador en el dispositivo: al aplicarse un voltaje entre sus dos terminales, el motor gira en un sentido a alta velocidad, pero produciendo un bajo par. Para aumentar el par del dispositivo, se utiliza una caja reductora, que transforma gran parte de la velocidad de giro en torsión. Control de posición Diagrama del circuito de control implementado en un servo. La línea punteada indica un acople mecánico, mientras que las líneas continuas indican conexión eléctrica. El dispositivo utiliza un circuito de control para realizar la ubicación del motor en un punto, consistente en un controlador proporcional. El punto de referencia o setpoint —que es el valor de posición deseada para el motor— se indica mediante una señal de control cuadrada. El ancho de pulso de la señal indica el ángulo de posición: una señal con pulsos más anchos (es decir, de mayor duración) ubicará al motor en un ángulo mayor, y viceversa. Inicialmente, un amplificador de error calcula el valor del error de posición, que es la diferencia entre la referencia y la posición en que se encuentra el motor. Un error de posición mayor significa que hay una diferencia mayor entre el valor deseado y el existente, de modo que el motor deberá rotar más rápido para alcanzarlo; uno menor, significa que la posición del motor está cerca de la deseada por el usuario, así que el motor tendrá que rotar más lentamente. Si el servo se encuentra en la posición deseada, el error será cero, y no habrá movimiento.1 Para que el amplificador de error pueda calcular el error de posición, debe restar dos valores de voltaje analógicos. La señal de control PWM se convierte entonces en un valor analógico de voltaje, mediante un convertidor de ancho de pulso a voltaje. El valor de la posición del motor se obtiene usando un potenciómetro de realimentación acoplado mecánicamente a la caja reductora del eje del motor: cuando el motor rote, el potenciómetro también lo hará, variando el voltaje que se introduce al amplificador de error.2 Una vez que se ha obtenido el error de posición, éste se amplifica con una ganancia, y posteriormente se aplica a los terminales del motor. Utilización Ejemplos de señales de control utilizadas, y sus respectivos resultados de posición del servo (no están a escala). La posición del servo tiene una proporción lineal con el ancho del pulso utilizado. Dependiendo del modelo del servo, la tensión de alimentación puede estar comprendida entre los 4 y 8 voltios. El control de un servo se reduce a indicar su posición mediante una señal cuadrada de voltaje: el ángulo de ubicación del motor depende de la duración del nivel alto de la señal. Cada servo, dependiendo de la marca y modelo utilizado, tiene sus propios márgenes de operación. Por ejemplo, para algunos servos los valores de tiempo de la señal en alto están entre 1 y 2 ms, que posicionan al motor en ambos extremos de giro (0° y 180°, respectivamente). Los valores de tiempo de alto para ubicar el motor en otras posiciones se halla mediante una relación completamente lineal: el valor 1,5 ms indica la posición central, y otros valores de duración del pulso dejarían al motor en la posición proporcional a dicha duración.3 Es sencillo notar que, para el caso del motor anteriormente mencionado, la duración del pulso alto para conseguir un ángulo de posición θ estará dado por la fórmula donde está dado en milisegundos y en grados. Sin embargo, debe tenerse en cuenta que ningún valor —de ángulo o de duración de pulso— puede estar fuera del rango de operación del dispositivo: en efecto, el servo tiene un límite de giro —de modo que no puede girar más de cierto ángulo en un mismo sentido— debido a la limitación física que impone el potenciómetro del control de posición. Para bloquear el servomotor en una posición, es necesario enviarle continuamente la señal con la posición deseada. De esta forma, el sistema de control seguirá operando, y el servo conservará su posición y se resistirá a fuerzas externas que intenten cambiarlo de posición. Si los pulsos no se envían, el servomotor quedará liberado, y cualquier fuerza externa puede cambiarlo de posición fácilmente.4 Terminales Los servomotores tienen 3 terminales de conexión: dos para la alimentación eléctrica del circuito, y uno para la entrada de la señal de control. El voltaje de alimentación generalmente es de alrededor de 6 voltios, pues aunque el motor soporta mayores voltajes de trabajo, el circuito de control no lo hace.3 5 El color del cable de cada terminal varía con cada fabricante, aunque el cable del terminal positivo de alimentación siempre es rojo. El cable del terminal de alimentación negativo puede ser marrón o negro, y el del terminal de entrada de señal suele ser de color blanco, naranja o amarillo. Fabricante Voltaje positivo Tierra Señal de control Futaba Blanco Rojo Negro Dong Yang Rojo Marrón Naranja Hitec Rojo Negro JR Rojo Marrón Naranja Amarillo Airtronics Rojo Negro Naranja Fleet Rojo Negro Blanco Krafr Rojo Negro Naranja E-Sky Rojo Negro Blanco Colores de los terminales para algunas marcas comerciales4 Modificaciones a los servos El potenciómetro del sistema de control del servo es un potenciómetro de menos de una vuelta, de modo que no puede dar giros completos en un mismo sentido. Para evitar que el motor pudiera dañar el potenciómetro, el fabricante del servo añade una pequeña pestaña en la caja reductora del motor, que impide que éste gire más de lo debido. Es por ello que los servos tienen una cantidad limitada de giro, y no pueden girar continuamente en un mismo sentido. Es posible, sin embargo, realizar modificaciones al servo de modo que esta limitación se elimine, a costa de perder el control de posición.6 Hay dos tipos de modificación realizables. El primero es la completa eliminación del sistema de control del circuito, para conservar únicamente el motor de corriente continua y el sistema de engranajes reductores. Con esto se obtiene simplemente un motor de corriente continua con caja reductora en un mismo empaquetado, útil para aplicaciones donde no se necesite del control de posición incorporado del servo. La segunda modificación realizable consiste en un cambio en el sistema de control, de modo que se obtenga un sistema de control de velocidad. Para ello, se desacopla el potenciómetro de realimentación del eje del motor, y se hace que permanezca estático en una misma posición. Así, la señal de error del sistema de control dependerá directamente del valor deseado que se ajuste (que seguirá indicándose mediante pulsos de duración variable).6 Ambos tipos de modificación requieren que se elimine físicamente la pestaña limitadora de la caja reductora. Servos digitales Los servos digitales son similares a los servos convencionales (analógicos), pero cuentan con ciertas ventajas como lo son un mayor par, una mayor precisión, un tiempo de respuesta menor, y la posibilidad de modificar parámetros básicos de funcionamiento — ángulos máximo y mínimo de trabajo, velocidad de respuesta, sentido de giro y posición central, entre otros—. Además de un mayor costo, tienen la desventaja de que requieren más energía para su funcionamiento, lo cual es crítico cuando se utilizan en aplicaciones que requieren el máximo ahorro de energía posible, tales como robots robustos o aviones radiocontrolados.3 REDUCTORES Y MOTORREDUCTORES Los Reductores ó Motorreductores son apropiados para el accionamiento de toda clase de máquinas y aparatos de uso industrial, que necesitan reducir su velocidad en una forma segura y eficiente. Las transmisiones de fuerza por correa, cadena o trenes de engranajes que aún se usan para la reducción de velocidad presentan ciertos inconvenientes. Al emplear REDUCTORES O MOTORREDUCTORES se obtiene una serie de beneficios sobre estas otras formas de reducción. Algunos de estos beneficios son: Una regularidad perfecta tanto en la velocidad como en la potencia transmitida. Una mayor eficiencia en la transmisión de la potencia suministrada por el motor. Mayor seguridad en la transmisión, reduciendo los costos en el mantenimiento. Menor espacio requerido y mayor rigidez en el montaje. Menor tiempo requerido para su instalación. Los motorreductores se suministran normalmente acoplando a la unidad reductora un motor eléctrico normalizado asincrónico tipo jaula de ardilla, totalmente cerrado y refrigerado por ventilador para conectar a redes trifásicas de 220/440 voltios y 60 Hz. Para proteger eléctricamente el motor es indispensable colocar en la instalación de todo Motorreductor un guarda motor que limite la intensidad y un relé térmico de sobrecarga. Los valores de las corrientes nominales están grabados en las placas de identificación del motor. Normalmente los motores empleados responden a la clase de protección IP-44 (Según DIN 40050). Bajo pedido se puede mejorar la clase de protección en los motores y unidades de reducción. 1.1 GUIA PARA LA MOTORREDUCTOR ELECCION DEL TAMAÑO DE UN REDUCTOR O Para seleccionar adecuadamente una unidad de reducción debe tenerse en cuenta la siguiente información básica: 1.1.1 Características de operación Potencia (HP tanto de entrada como de salida) Velocidad (RPM de entrada como de salida) Torque (par) máximo a la salida en kg-m. Relación de reducción (I). 1.1.2 Características del trabajo a realizar Tipo de máquina motríz (motor eléctrico, a gasolina, etc.) Tipo de acople entre máquina motríz y reductor. Tipo de carga uniforme, con choque, continua, discontinua etc. Duración de servicio horas/día. Arranques por hora, inversión de marcha. 1.1.3 Condiciones del ambiente Humedad Temperatura 1.1.4 Ejecución del equipo Ejes a 180º, ó, 90º. Eje de salida horizontal, vertical, etc. 1.2 POTENCIA DE SELECCIÓN (Pn) Es difícil encontrar en la práctica, que una unidad de reducción realice su trabajo en condiciones ideales, por tanto, la potencia requerida por la máquina accionada, debe multiplicarse por un factor de servicio Fs, factor que tiene en cuenta las características específicas del trabajo a realizar y el resultado, llamado Potencia de selección, es el que se emplea para determinar el tamaño del reductor en las tablas de selección. Potencia de selección (Pn)= Potencia requerida (Pr) X Fs. En algunos casos los reductores se determinan no por la potencia sino por los torques de selección. El torque y la potencia están relacionados mediante la siguiente función: 716.2 X Pn (HP) Tn (Kg-m)= ---------------------N (RPM) Para las tablas de selección: Pn= HP de salida y Tn= Torque Pn está dada por Pn=HP entrada X n, donde n, = Eficiencia del reductor. Para condiciones especiales como altas frecuencias de arranque- parada o de inversiones de marcha en el motor, alta humedad o temperatura ambiente y construcciones o aplicaciones especiales es conveniente consultar con el Departamento Técnico. FACTORE S DE SERVICIO TIPO DE MOTOR QUE ACCIONA REDUCTOR EL TIPODECARGA HORAS/ DIA UNIFORME MEDIA CON CHOQUES 2 0.9 1.1 1.5 10 1.0 1.25 1.75 24 1.25 1.50 2.00 1.0 1.35 1.75 1.25 1.50 2.00 1.50 1.75 2.50 MOTOR ELECTRICO ENTRADA CONSTANTE) MOTOR DE 2 COMBUSTION DE VARIO SCILINDROS 10 MEDIANAMENTE IMPULSIVA 24 INSTALACION Para un buen funcionamiento de las unidades de reducción es indispensable tener en cuenta las siguientes recomendaciones: Las unidades deben montarse sobre bases firmes para eliminar vibraciones y desalineamientos en los ejes. Si la transmisión de la unidad a la máquina es por acople directo entre ejes, es indispensable garantizar una perfecta alineación y centrado. Si la transmisión se hace por cadenas o correas, la tensión dada a estos elementos debe ser recomendada por el fabricante, previas una alineación entre los piñones o poleas. Las unidades de acoplamiento deben montarse cuidadosamente sobre los ejes para no dañar los rodamientos y lo más cercanas a la carcaza para evitar cargas de flexión sobre los ejes. Antes de poner en marcha los Motorreductores, es necesario verificar que la conexión del motor sea la adecuada para la tensión de la red eléctrica. 1.4 MANTENIMIENTO: Los engranajes y los rodamientos están lubricados por inmersión o salpique del aceite alojado en la carcaza. Se debe revisar el nivel del aceite antes de poner en marcha la unidad de reducción. En la carcaza se encuentran los tapones de llenado, nivel y drenaje de aceite. El de llenado posee un orificio de ventilación el cual debe permanecer limpio. Los reductores tienen una placa de identificación, en la cual se describe el tipo de lubricante a utilizar en condiciones normales de trabajo. 1.5 REDUCTORES Y MOTORREDUCTORES TIPO SINFÍN-CORONA (EJES A 90º) Los reductores RS o Motorreductores MRS están construidos en forma universal conformados por un tren de reducción tipo Sinfín-Corona, el cual se aloja dentro de un cuerpo central (carcaza) y dos tapas laterales. 1.5.1 POTENCIAS Y TORQUES Estos equipos se ofrecen para potencias desde 1/3 de HP hasta 70 HP con torques de salida que van desde 0.9 Kg-m hasta 1500 Kg-m. 1.5.2 RELACIONES DE VELOCIDAD Las relaciones de velocidad se obtienen con las siguientes reducciones: SIMPLE: Comprenden desde 6.75:1 hasta 70:1 DOBLE: Desde 100:1 hasta 5000:1. Estas relaciones se logran con doble Sinfín- Corona o Sinfín-Corona piñones helicoidales. 1.5.3 FORMAS CONSTRUCTIVAS Para lograr las formas constructivas A, V, y N basta con sacar los tornillos de fijación de las tapas laterales y girarlas en la posición deseada. La obtención de la forma constructiva F se consigue sustituyendo las tapas laterales por tapas de la serie "Brida". 1.5.4 ESPECIFICACIONES GENERALES PARA MOTORREDUCTORES SINFÍN-CORONA La carcaza y las tapas del Reductor son de fundición de hierro de grano fino, distencionadas y normalizadas. El sinfín fabrica de acero aleado, cementado y rectificado, y está apoyado con dos (2) rodamientos cónicos y uno (1) de rodillos cilíndricos. La corona se fabrica de bronce de bajo coeficiente de fricción está embutida atornillada a un núcleo de función de hierro. La corona está generada con fresas especiales que garantizan exactitud en el engranaje. El eje de salida es fabricado en acero al carbono, resistente a la torsión y trabaja apoyado en dos (2) rodamientos de bolas. La refrigeración del equipo se realiza por radiación. La temperatura externa no puede sobrepasar los 70 grados centígrados. 1.5.5 INSTALACION Y ACOPLAMIENTO Los aditamentos deben montarse cuidadosamente sobre los ejes para evitar daños en los cojinetes (no deben golpearse al entrar en los ejes). El reductor debe mantenerse rígidamente sobre las bases para evitar vibraciones que puedan afectar la alineación de los ejes. 1.5.6 LUBRICACION El reductor lleva tapones de llenado y ventilación, nivel y vaciado. En la placa de identificación del reductor se encuentra el tipo de aceite apropiado. MOBIL GEAR 629. El aceite a usar debe tener las siguientes características: Gravedad Específica 0.903 Viscosidad SSU A 100 grados F 710/790 Viscosidad CST A 40 grados C 135/150 Clasificación ISO V G 150 El aceite a usar debe contener aditivos de extrema presión del tipo azufre-fósforo, los cuales le dan características antidesgaste de reducción a la fricción, disminuyendo así la elevación de temperatura en los engranajes. Adicionalmente aditivos contra la formación de herrumbre y la corrosión, así como agentes especiales para aumentar la estabilidad a la oxidación y resistencia a la formación de espuma. Bajo condiciones extremas de temperatura o humedad deben emplearse aceites adecuados. 1.5.7 RODAJE INICIAL Los reductores se suministran sin aceite y deben llenarse hasta el nivel indicado antes de ponerlos en marcha. Todos los reductores se someten a un corto período de prueba antes de enviarse al cliente, pero son necesarias varias horas de funcionamiento a plena carga antes de que el reductor alcance su máxima eficiencia. Si las condiciones lo permiten, para tener una mayor vida de la unidad, debe incrementarse la carga progresivamente hasta alcanzar la máxima, después de unas 30 a 50 horas de trabajo. La temperatura en los momentos iniciales de funcionamiento es mayor de la normal hasta lograr el ajuste interno adecuado. 1.5.8 MANTENIMIENTO El nivel del aceite debe comprobarse regularmente, mínimo una vez al mes; el agujero de ventilación debe mantenerse siempre limpio. En el reductor nuevo después de las 200 horas iniciales de funcionamiento debe cambiarse el aceite realizando un lavado con ACPM; los posteriores cambios se harán entre las 1500 y 2000 horas de trabajo. 1.5.9 ALMACENAMIENTO Para almacenamiento indefinido debe llenarse totalmente de aceite la unidad, garantizándose la completa inmersión de todas las partes internas. 2. AJUSTES Y TOLERANCIAS Todas las máquinas, desde la mas complicada consta de un gran número de piezas, a la más sencilla formada solo por dos piezas, están siempre compuestas de pieza mecánicas, unidas entre sí, de modo que es posible el movimiento de una pieza con respecto a la que esta unida (ajuste móvil), o bien que sea imposible dicho movimiento (ajuste fijo). Entre los diferentes tipos de ajuste con que puede unirse dos piezas, el más sencillo y el mas extendido es el eje – agujero, en el que un eje cilíndrico se ajusta a u agujero también cilíndrico. (figura 8.1). Los ejes siempre se designan con letra minúscula y los agujeros con letra mayúscula. 2.1 TOLERANCIA Es la inexactitud admisible de fabricación y la diferencia entre el valor máximo y el valor mínimo concedido para una determinada dimensión. T= Tolerancia D. MAX.= Diámetro máximo D = Diámetro mínimo 2.2 HOLGURA Es la diferencia entre el diámetro efectivo del agujero y el efectivo del eje, cuando el primero es mayor que el segundo. 2.3 INTERFERENCIA U HOLGURA NEGATIVA Es la diferencia entre el diámetro efectivo del agujero y el efectivo del eje, cuando al ensamblar dos piezas el diámetro del agujero es menor que el del eje. 2.4 TOLERANCIA UNILATERAL Y BILATERAL Cuando la total tolerancia referida al diámetro básico es en una sola dirección de la línea cero, se llama unilateral. Ejemplo: Diámetro igual 100 - 0.050 o 100 + 0.050 Es bilateral cuando es dividida en partes mas o menos de la línea cero. Ejemplo: 100 +- 0.0025 AJUSTE AGUJERO UNICO: Este es común para todos los ajustes de igual calidad. Los ejes se tornearan mayores o menores que el agujero para obtener la holgura o el apriete deseado. EJE UNICO: Este es común para todos los ajustes de igual calidad. Los agujeros se tornearan mayores o menores que el eje para obtener la holgura o apriete deseado. Temperatura de referencia 20 C. 5. CALIDAD DE LA FABRICACION La fabricación es tanto más exacta cuanto más pequeña es la tolerancia relativa. Al planearse una fabricación, lo primero, pues que ha de hacerse es determinar la calidad de la fabricación, o sea, la amplitud de las tolerancias de las piezas que sé han de ajustar entre sí, basándose en la función específica de cada acoplamiento. Es evidente que para una buena y racional organización de la producción, la selección de las calidades posibles de fabricación, o sea, la amplitud de las tolerancias, no puede ser arbitraria, sino contenida en unas normas precisas y adoptadas por toda la industria mecánica, constituyendo un SISTEMA DE TOLERANCIAS. El sistema ISA distingue 16 diferente calidades de fabricación, indicadas con los símbolos IT1, IT2, IT3, etc., que corresponden escalonadamente desde las calidades Mas finas hasta las mas bastas. Para la fabricación mecánica de piezas acopladas solo se usan las calidades del 5 al 11; los números del 1 al 4 se reservan para fabricaciones especiales de altísima Precisión (calibres mármoles de comprobación, etc.); los números del 12 al 16, en cambio solo se usan para la fabricación basta de piezas sueltas. Motor eléctrico Un motor eléctrico es una máquina eléctrica que transforma energía eléctrica en energía mecánica por medio de interacciones electromagnéticas. Algunos de los motores eléctricos son reversibles, es decir, pueden transformar energía mecánica en energía electrica funcionando como generadores. Los motores eléctricos de tracción usados en locomotoras realizan a menudo ambas tareas, si se los equipa con frenos regenerativos. Son ampliamente utilizados en instalaciones industriales, comerciales y de particulares. Pueden funcionar conectados a una red de suministro eléctrico o a baterías. Así, en automóviles se están empezando a utilizar en vehículos híbridos para aprovechar las vePrincipio de funcionamiento Los motores de corriente alterna y los motores de corriente continua se basan en el mismo principio de funcionamiento, el cuál establece que si un conductor por el cual circula una corriente eléctrica se encuentra dentro de la acción de un campo magnético, éste tiende a desplazarse perpendicularmente a las líneas de acción del campo magnético. El conductor tiende a funcionar como un electroimán debido a la corriente eléctrica que circula por el mismo adquiriendo de esta manera propiedades magnéticas, que provocan, debido a la interacción con los polos ubicados en el estator, el movimiento circular que se observa en el rotor del motor. Partiendo del hecho de que cuando pasa corriente eléctrica por un conductor se produce un campo magnético, además si lo ponemos dentro de la acción de un campo magnético potente, el producto de la interacción de ambos campos magnéticos hace que el conductor tienda a desplazarse produciendo así la energía mecánica. Dicha energía es comunicada al exterior mediante un dispositivo llamado flecha. Ventajas En diversas circunstancias presenta muchas ventajas respecto a los motores de combustión: A igual potencia, su tamaño y peso son más reducidos. Se pueden construir de cualquier tamaño. Tiene un par de giro elevado y, según el tipo de motor, prácticamente constante. Su rendimiento es muy elevado (típicamente en torno al 75%, aumentando el mismo a medida que se incrementa la potencia de la máquina). Este tipo de motores no emite contaminantes, aunque en la generación de energía eléctrica de la mayoría de las redes de suministro se emiten contaminantes. Motores de corriente alterna Los motores de C.A. se clasifican de la siguiente manera: Asíncrono o de inducción Los motores asíncronos o de inducción son aquellos motores eléctricos en los que el rotor nunca llega a girar en la misma frecuencia con la que lo hace el campo magnético del estator. Cuanto mayor es el par motor mayor es esta diferencia de frecuencias. Monofásicos Motor de arranque a resistencia.posee dos bobinas una de arranque y una bobina de campo. Motor de arranque a condensador. posee una capacitador electrolitico en serie con la bobina de arranque la cual proporcina más fuerza al momento de la marcha y se puede colocar otra en paralelo la cual mejora la reactancia del motor permitiendo que entregue toda la potencia. Motor de marcha. Motor de doble capacitor. Motor de polos sombreados. Trifásicos Motor de Inducción. A tres fases La mayoría de los motores trifásicos tienen una carga equilibrada, es decir, consumen lo mismo en las tres fases, ya estén conectados en estrella o en triángulo. Un motor con carga equilibrada no requiere el uso de neutro. Las tensiones en cada fase en este caso son iguales al resultado de dividir la tensión de línea por raíz de tres. Por ejemplo, si la tensión de línea es 380 V, entonces la tensión de cada fase es 220 V. Rotor Devanado Monofásicos Motor universal Motor de Inducción-Repulsión. Trifásico Motor de rotor devanado. Motor asíncrono Motor síncrono Síncrono En este tipo de motores y en condiciones normales, el rotor gira a las mismas revoluciones que lo hace el campo magnético del estator. Cambio de sentido de giro Para efectuar el cambio de sentido de giro de los motores eléctricos de corriente alterna se siguen unos simples pasos tales como: Para motores monofásicos únicamente es necesario invertir las terminales del devanado de arranque Para motores trifásicos únicamente es necesario invertir dos de las conexiones de alimentación correspondientes a dos fases de acuerdo a la secuencia de trifases. Regulación de velocidad En los motores asíncronos trifásicos existen dos formas de poder variar la velocidad, una es variando la frecuencia mediante un equípo electrónico especial y la otra es variando la polaridad gracias al diseño del motor. Esto último es posible en los motores de devanado separado, o los motores de conexión Dahlander.