FT-AVA-003

Anuncio

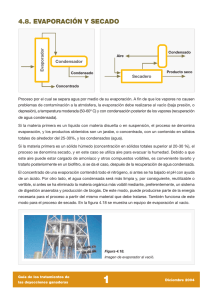

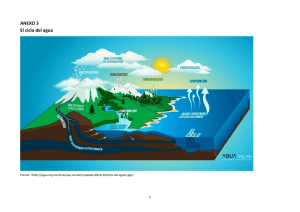

FT-AVA-003 FICHAS TÉCNICAS DE ETAPAS DE PROCESO DE PLANTAS DE TRATAMIENTO DE AGUAS RESIDUALES DE LA INDUSTRIA TEXTIL EVAPORACIÓN SERIE: TRATAMIENTOS AVANZADOS TÍTULO EVAPORACIÓN (FT-AVA-003) Fecha de elaboración Septiembre de 2015 Revisión vigente EVAPORACIÓN EVAPORACIÓN (FT-AVA-003) Fecha Septiembre 2015 Autores Joaquín Suárez López Alfredo Jácome Burgos Pablo Ures Rodríguez Revisado Modificaciones Fecha Modificado por: Objeto de la modificación: FT-AVA-003 EVAPORACIÓN FT-AVA-003 Pág. 1 de 27 ÍNDICE 1.- INTRODUCCIÓN 2.- LOS PROCESOS DE EVAPORACIÓN 2.1.- Fundamentos de los procesos de evaporación 2.2.- Tipologías de evaporadores 2.3.- Configuración de operación de evaporadores de múltiple efecto 2.4.- Sistemas de evaporación al vacío 2.5.- Aplicabilidad 3.- DISEÑO 4.- RENDIMIENTOS 5.- ESPECIFICACIONES Y REFERENCIAS EN EL TRATAMIENTO DE EFLUENTES DE LA INDUSTRIA TEXTIL 6.- PARÁMETROS Y ESTRATEGIAS DE CONTROL 7.- PROBLEMAS DE EXPLOTACIÓN BIBLIOGRAFÍA REFERENCIAS DE TECNOLOGÍA ANEXO 1.- COMPARATIVA DE CRITERIOS DE DIMENSIONAMIENTO ANEXO 2.- ESTIMACIÓN DE SUPERFICIES NECESARIAS ANEXO 3.- DESCRIPCIÓN GRÁFICA DE UNIDADES DE PROCESO EVAPORACIÓN FT-AVA-003 Pág. 2 de 27 1.- INTRODUCCIÓN La evaporación de aguas residuales es una técnica utilizada desde hace mucho tiempo para reducir el porcentaje de agua presente en los residuos. La evaporación se está considerando como un proceso alternativo en un número creciente de aplicaciones de tratamiento de aguas residuales. En su forma más simple, el evaporador convierte el agua presente en los residuos a vapor, mientras que deja los contaminantes presentes en el residuo en una concentración mayor. Esta técnica reduce en gran medida la cantidad de residuos que necesita ser transportada a un destino final. La evaporación puede ser eficaz para concentrar o eliminar las sales, metales pesados y una variedad de materiales peligrosos de una solución. También se puede utilizar para recuperar subproductos útiles a partir de una solución, o para concentrar los residuos líquidos antes del tratamiento adicional y eliminación final. La mayoría de las aplicaciones de la tecnología también producen una alta calidad de destilado, que puede ser reutilizado. Durante la evaporación una solución se concentra cuando se vaporiza una parte del disolvente, normalmente agua, generando un licor de solución salina que contiene prácticamente la totalidad de los sólidos disueltos, o soluto, presentes en la alimentación original. El proceso de evaporación es generado por calor transferido desde el vapor de condensación a una solución a una temperatura inferior a través de una superficie metálica de transferencia de calor. El calor absorbido causa la vaporización del disolvente, normalmente agua, y un aumento en la concentración de soluto. El vapor resultante puede ser ventilado a la atmósfera, o condensado para su reutilización. En un sistema ideal un kilogramo de vapor de condensación serviría para evaporar un kilogramo de agua de la solución. Tal sistema tendría una eficiencia, o economía, de 1 (1 kg de agua extraída por cada kg de vapor de agua aplicada). Un sistema de evaporador sencillo suele disponer de una sola cámara de evaporación, o efecto, y se dice que tiene una "economía de uno". Teniendo en cuenta que la evaporación es un sistema de separación, se constata la presencia de tres fluidos diferenciados: alimento, destilado y concentrado (CONDORCHEM ENVITECH, 2015): Alimento: Es el fluido de entrada al evaporador. Se trata de agua contaminada con diversos productos inorgánicos u orgánicos, sólidos en suspensión, etc. Se precisa en algunos casos de un pretratamiento que puede consistir en una filtración de sólidos gruesos, decantación, neutralización o ajuste del pH, etc. Destilado: Es el fluido obtenido de la evaporación que ha pasado de vapor a líquido. Se trata de agua más o menos pura, exenta de salinidad. Puede estar, no obstante, contaminada por la presencia de sustancias volátiles que se han evaporado junto con el agua. Dependiendo del destino final del agua condensada se podría reutilizar tal cual o efectuar un afino antes de ser vertida. Este tratamiento final del agua podría consistir en una etapa de absorción-adsorción, separación por membranas u otras, para conseguir si se precisa agua ultra-pura o admisible para vertido. Concentrado: Es el producto residual final. Por lo general se consigue reducir los volúmenes de entrada unas 10 o 15 veces; se puede llegar incluso a residuo seco con equipos especiales. En algunos casos es posible recuperar este concentrado como materia prima; en otros se cederá a un gestor. La enorme reducción de volumen del residuo hace muy rentable la inversión por el ahorro que representa en gastos de cesión a los gestores tradicionales. 2.- LOS PROCESOS DE EVAPORACIÓN La entalpía es una magnitud termodinámica, simbolizada con la letra H mayúscula, cuya variación expresa una medida de la cantidad de energía absorbida o cedida por un sistema termodinámico; es decir, la cantidad de energía que un sistema intercambia con su entorno. La entalpía es una función de estado de la termodinámica donde la variación permite expresar la cantidad de calor puesto en juego durante una transformación isobárica, es decir, a presión constante en un sistema termodinámico, teniendo en cuenta que todo objeto conocido se puede entender como un sistema termodinámico. Se trata de una transformación en el curso de la cual se puede recibir o aportar energía (por ejemplo la utilizada para un trabajo mecánico). En este sentido la entalpía es numéricamente igual al calor intercambiado con el ambiente exterior al sistema en cuestión. EVAPORACIÓN FT-AVA-003 Pág. 3 de 27 Dentro del Sistema Internacional de Unidades la entalpía se mide habitualmente en joules que, en principio, se introdujo como unidad de trabajo. El caso más típico de entalpía es la llamada entalpía termodinámica. De ésta cabe distinguir la función de Gibbs, que se corresponde con la entalpía libre, mientras que la entalpía molar es aquella que representa un mol de la sustancia constituyente del sistema. En una reacción química a presión constante, el cambio de entalpía del sistema es el calor absorbido o desprendido en la reacción. En un cambio de fase, por ejemplo de líquido a gas, el cambio de entalpía del sistema es el calor latente, en este caso el de vaporización. En un simple cambio de temperatura, el cambio de entalpía por cada grado de variación corresponde a la capacidad calorífica del sistema a presión constante. Matemáticamente la entalpía H es igual a U + pV, donde U es la energía interna, p es la presión y V es el volumen. H = U + pV Cuando un sistema pasa desde unas condiciones iniciales hasta otras finales, se mide el cambio de entalpía (ΔH). ΔH = Hf – Hi La entalpía de vaporización o calor de vaporización es la cantidad de energía necesaria para que la unidad de masa (kilogramo, mol, etc.) de una sustancia que se encuentre en equilibrio con su propio vapor a una presión de una atmósfera pase completamente del estado líquido al estado gaseoso; se representa por ΔHvap. El valor disminuye a temperaturas crecientes, lentamente cuando se está lejos del punto crítico, más rápidamente al acercarse, y por encima de la temperatura crítica las fases de líquido y vapor ya no coexisten. Generalmente se determina en el punto de ebullición de la sustancia y se corrige para tabular el valor en condiciones normales. 2.1.- Fundamentos de los procesos de evaporación La evaporación es el método utilizado para la concentración de disoluciones por ebullición. Un evaporador de transmisión indirecta de calor no es más que un intercambiador de calor modificado. Puesto que la evaporación implica una ebullición, la subcapa gaseosa en contacto con la fase líquida en la interfase líquido-vapor estará constituida por vapor generado y, por consiguiente, no habrá resistencia a la transferencia de materia en la fase gaseosa, de ahí que esta operación esté controlada por la velocidad de transferencia de calor y no por la correspondiente de transferencia de materia, pudiendo ser estudiada bajo los principios de la transmisión de calor (Martínez - Rus, 2004). 2.2.- Tipologías de evaporadores La forma más general de clasificar los evaporadores sería según los métodos de aplicación del calor: A) Equipos calentados a fuego o calor directo (calor solar). B) Equipos calentados mediante camisas o dobles paredes. Se caracterizan por una baja velocidad de transmisión del calor. Pueden operar al vacío. Son útiles para la evaporación de líquidos a pequeña escala. C) Equipos calentados mediante vapor, con tubos como superficies calefactoras. Los más importantes serían los evaporadores tubulares. Una clasificación de los evaporadores tubulares es la que se basa en las etapas de contacto del líquido a evaporar (alimentación) con los tubos calefactores; se pueden diferenciar: evaporadores de un solo paso y evaporadores de circulación: UN SOLO PASO: En la operación de un evaporador de un sólo paso la alimentación pasa una sola vez a través de los tubos que aportan calor, se desprende el vapor y sale líquido concentrado. Son especialmente útiles para el tratamiento de materiales sensibles al calor pues operando a vacío elevado se puede mantener el líquido a baja temperatura durante poco tiempo de contacto. También se adaptan muy bien a la operación de múltiple efecto. EVAPORACIÓN VAPOR FT-AVA-003 Pág. 4 de 27 Hacia el condensador ALIMENTACIÓN Tubos de intercambio de calor VAPOR DE AGUA CONDENSADO Producto concentrado Figura 1.- Elementos básicos de un evaporador. EVAPORADORES DE CIRCULACIÓN: Los evaporadores de circulación operan con una carga de líquido dentro del aparato. La alimentación que entra se mezcla con el líquido contenido en el evaporador y la mezcla pasa posteriormente a través de los tubos, de forma que, en cada paso, se produce una parte de la evaporación total. Estos tipos de evaporadores no son aptos para concentrar líquidos sensibles al calor, pues aunque se trabaje a vacío, el líquido se pone en contacto con la superficie caliente varias veces. Se adaptan muy bien a la evaporación en simple efecto, pudiendo ser la circulación natural (debido a diferencias de densidad) o forzada (cuando se impulsa el líquido con una bomba). Figura 2.- Evaporador de tubos con circulación forzada de tubos horizontales (Pontiles, 2012). Otra clasificación de los evaporadores tubulares es la que se basa en la configuración de los tubos calefactores (Bonsfills et alt., 2007; Martínez - Rus, 2004; Pontiles, 2012). DE TUBOS HORIZONTALES: El vapor calefactor es vapor de agua saturado que cede su calor de condensación y sale como agua líquida a la misma temperatura y presión de entrada. Puede quedar vapor no condensable, que se elimina mediante una purga. La cámara de evaporación está formada por un cuerpo cilíndrico vertical, cerrado por las bases, con una salida para el disolvente evaporado por la parte superior y otra salida para la disolución concentrada en la parte inferior. Estos evaporadores suelen ser de chapa de acero o hierro con un diámetro aproximado de 2 metros y 3 metros de altura. El diámetro de los tubos acostumbra a ser de 2 a 3 centímetros. Son relativamente baratos; requieren poca altura disponible; su instalación es fácil y proporcionan una buena transmisión de calor. La circulación del líquido es pequeña y no son adecuados para líquidos viscosos o líquidos que cristalicen. Pueden funcionar con EVAPORACIÓN FT-AVA-003 Pág. 5 de 27 circulación natural. Funcionan bien con líquidos no viscosos con altos coeficientes de transferencia de calor y líquidos que no formen costras. Operan con alimentación a velocidad constante y salida a velocidad constante. Figura 3.- Evaporador de tubos horizontales (Bonsfills et alt., 2007). Figura 4.- Evaporador de tubos horizontales (Bonsfills et alt., 2007). DE TUBOS VERTICALES: Se denominan así porque el haz de tubos está dispuesto verticalmente dentro de la coraza. El líquido está dentro de los tubos y el vapor se condensa en el exterior. El vapor calefactor entra por encima del haz de tubos y sale como agua condensada. Debido a la ebullición y a la disminución de densidad el líquido se eleva en los tubos por circulación natural y fluye hacia arriba. Esta circulación natural incrementa el coeficiente de transferencia de calor. No son útiles con líquidos viscosos. Los hay de tubos cortos y de tubos largos, los cuales pueden tener circulación forzada; en estas condiciones sí pueden ser utilizados para líquidos viscosos porque se mejora el coeficiente de transferencia de calor. Sin embargo, no son apropiados para disoluciones diluidas, pues los costes adicionales no compensan los beneficios obtenidos. Con muy diversos modelos, todos constan de un cambiador tubular con el líquido que se concentra en los tubos y el vapor por fuera, un espacio de vapor para separar el vapor formado del líquido, y una rama de retorno cuando son de circulación (flujo ascendente). Para productos muy sensibles al calor, (zumos de frutas, plasma sanguíneo, vitaminas, etc.) se utilizan otras variantes con flujo descendente a través de los tubos. En ellos, el vapor formado es arrastrado por el líquido y sale por el fondo de la unidad. EVAPORACIÓN FT-AVA-003 Pág. 6 de 27 Figura 5.- Evaporador de tubos verticales cortos (Bonsfills et alt., 2007). Figura 6.- Evaporadores de tubos verticales “de cesta” (Bonsfills et alt., 2007). Variantes de los evaporadores de tubos verticales: a) Evaporadores de tubos verticales de “cesta”: La coraza tiene forma cónica en su parte inferior. Este tipo de evaporador se utiliza cuando lo que se pretende es llevar la evaporación al extremo, es decir, evaporar todo el disolvente de la disolución diluida para obtener cristales. Los cristales formados se recogen por la parte inferior. El elemento calefactor se trata de un cuerpo compacto que se puede extraer para su limpieza. b) Evaporadores de “caída de película”: El líquido se alimenta por la parte superior de los tubos y fluye por sus paredes en forma de película delgada. La separación de vapor y líquido se efectúa en el fondo. Este modelo se usa mucho para la concentración de materiales sensibles al calor y coeficiente de transferencia de calor alto. c) EVAPORACIÓN FT-AVA-003 Pág. 7 de 27 Evaporador de película agitada: En los evaporadores de tubos largos, especialmente los de circulación forzada, el grado de turbulencia del líquido es alto y la velocidad de transmisión del calor es grande. Otro modo de aumentar la turbulencia es agitando la película de líquido. Este tipo es un evaporador de película descendente, modificado, con un solo tubo encamisado provisto de un agitador interno. El líquido penetra por la parte superior del tubo, la solución concentrada sale por el fondo y el vapor pasa por un separador para salir por la parte superior. Es muy eficaz para productos muy viscosos sensibles al calor, (gelatina, látex de caucho, antibióticos, zumos, etc.). Por el contrario sus desventajas son el elevado coste, el mantenimiento elevado de las partes internas móviles, y su pequeña capacidad. Otros tipos de evaporadores: Evaporador de placas: Consta de una serie de placas provistas de juntas montadas en un marco. El evaporador funciona con un solo paso, constando cada unidad de una película ascendente, otra descendente, y dos secciones de vapor. El líquido concentrado y el vapor pasan a un separador tipo ciclón, donde se separan ambos, pasando el vapor a un condensador o al siguiente efecto. También se han desarrollado diversos modelos según las características del líquido. Evaporador de serpentín: Carcasa cilíndrica por cuyo interior pasa el vapor en serpentines. Figura 7.- Evaporador de circulación forzada y tubos inclinados (minimiza la altura en grandes sistemas) (Martínez - Rus, 2004). 2.3.- Configuración de operación de evaporadores de múltiple efecto Un evaporador de múltiple efecto consta de un conjunto de evaporadores de efecto simple, donde el primer efecto es el primer evaporador y así sucesivamente. Durante el funcionamiento, el vapor producido en el primer efecto se utiliza como vapor calefactor del segundo efecto, y así sucesivamente. Mediante esta configuración se puede aumentar la economía del proceso. A medida que la temperatura disminuye en cada etapa sucesiva la evaporación continúa porque la presión y el punto de ebullición también se reducen. El uso de cada efecto adicional aumenta la eficiencia energética del sistema. Por ejemplo, un evaporador de doble efecto requiere aproximadamente 50 por ciento del vapor de agua consumida por una sola unidad efecto, y tiene una economía teórica de 2. Las ventajas del sistema de múltiple efecto respecto al mono-efecto, o simple efecto, consisten en el ahorro del fluido de calentamiento, debido al disfrute más efectivo de la energía térmica y a la del agua de enfriamiento, ya que el propio líquido a evaporar contribuye a la condensación parcial del vapor producido. Para calentar el primer efecto se emplea agua caliente a 90º C, vapor o agua caliente sobrecalentada. Se calcula que para evaporar 1 kg de agua, es decir, pasar de líquido a vapor, se precisan 540 calorías. Si este vapor se aprovecha en una segunda etapa permite evaporar otro kg de agua sin consumir más energía. Si se instala otro efecto, permite nuevamente evaporar otro kg. de agua. Es decir, con un triple efecto se consigue evaporar 3 kg de agua con 540 Kcal. Para conseguir este calor se suelen emplear calderas de gas natural o gasóleo. Una posibilidad muy interesante es aprovechar el circuito EVAPORACIÓN FT-AVA-003 Pág. 8 de 27 de agua caliente de un equipo de cogeneración; de esta forma el aprovechamiento energético es total. Sin ninguna duda es un sistema de bajo coste de gestión energética de entre los que existen para tratar caudales elevados. Otra gran ventaja del proceso de múltiple efecto es que, por ejemplo, se puede empezar con un doble efecto (dos calderas) para producir 5000 L/día de destilado, y ampliar en el futuro insertando un tercer módulo o caldera para producir 7.500 L/día, es decir un 50% más de producción sin mayor coste energético y con un bajo coste de inversión. Métodos de alimentación en Las configuraciones de múltiple efecto (Pontiles, 2012; Bonsfills et alt., 2007): Alimentación directa. El alimento entra en el primer efecto y sigue el mismo sentido de circulación que el vapor, saliendo el producto en el último efecto. El líquido circula en el sentido de las presiones decrecientes y no es necesario aplicar ninguna energía auxiliar para que el líquido pase de un efecto al otro. Solo hacen falta dos bombas, una para introducir el líquido en el primer efecto y otra para extraer el producto del último efecto. VAPOR VAPOR HACIA EL CONDENSADOR VAPOR JSL2015 ALIMENTACIÓN VAPOR DE AGUA CONDENSADO CONCENTRADO DEL PRIMER EFECTO CONDENSADO CONCENTRADO DEL SEGUNDO EFECTO CONDENSADO CONCENTRADO DEL TERCER EFECTO Figura 8.- Configuración de múltiple efecto con alimentación directa. Alimentación a contracorriente o inversa. El líquido a evaporar entra en el último efecto y sale concentrado por el primero. El líquido a concentrar y el vapor calefactor circulan en sentido contrario. Aquí el líquido circula en sentido de presiones crecientes y esto requiere el uso de bombas en cada efecto para bombear la disolución concentrada de un efecto al siguiente. Esto supone una complicación mecánica considerable que se suma al hecho de hacer trabajar las bombas a presiones inferiores a la atmosférica. Así, si no hay otras razones, se prefiere el sistema de alimentación directa. Cuando la solución es viscosa esta configuración permite una mayor capacidad que la configuración directa, pero puede producir una menor economía cuando la alimentación está fría. VAPOR VAPOR HACIA EL CONDENSADOR VAPOR JSL2015 ALIMENTACIÓN VAPOR DE AGUA DE CALEFACCIÓN CONDENSADO CONCENTRADO DEL TERCER EFECTO CONDENSADO CONDENSADO CONCENTRADO DEL TERCER EFECTO CONCENTRADO DEL SEGUNDO EFECTO Figura 9.- Configuración de múltiple efecto con alimentación a contra corriente o inversa. Alimentación mixta. Cuando en una parte del sistema de alimentación es directa y en la otra parte es a contracorriente. Este sistema es útil si se tienen disoluciones muy viscosas. Si se utiliza la corriente directa pura, nos encontramos que el último efecto, donde hay menos temperaturas la viscosidad de la EVAPORACIÓN FT-AVA-003 Pág. 9 de 27 disolución concentrada aumenta, lo que hace disminuir sensiblemente el coeficiente global, U, en este efecto. Para contrarrestar esta situación se utiliza la alimentación a contracorriente o la mixta. La disolución diluida entra en el segundo efecto y sigue el sentido de la alimentación directa, pasando después del último efecto al primero, para completar la evaporación a temperatura elevada. VAPOR VAPOR VAPOR HACIA EL CONDENSADOR JSL2015 VAPOR DE AGUA CONDENSADO ALIMENTACIÓN CONCENTRADO DEL PRIMER EFECTO CONDENSADO CONDENSADO CONCENTRADO DEL SEGUNDO EFECTO CONCENTRADO DEL TERCER EFECTO Figura 10.- Configuración de múltiple efecto con alimentación mixta. La alimentación se introduce en un efecto intermedio, circula con alimentación directa hasta el extremo de la serie y, después se bombea hacia atrás a los primeros efectos para conseguir la concentración final. Esta configuración permite eliminar alguna de las bombas que requiere la configuración inversa y permite realizar la evaporación final a temperaturas más elevadas. Alimentación en paralelo: Cuando el alimento entra simultáneamente a todos los efectos y el líquido concentrado se une en una sola corriente. No hay transporte de líquido entre los efectos. Se utiliza en los evaporadores que presentan cristalización y donde se retiran suspensiones de cristales y aguas madres. Es un sistema utilizado en la concentración de disoluciones de sal común, donde los cristales depositados hacen que resulte difícil la disposición de la alimentación directa. VAPOR VAPOR VAPOR HACIA EL CONDENSADOR JSL2015 VAPOR DE AGUA CONDENSADO ALIMENTACIÓN CONCENTRADO DEL PRIMER EFECTO CONDENSADO CONDENSADO CONCENTRADO DEL SEGUNDO EFECTO CONCENTRADO DEL TERCER EFECTO Figura 11.- Configuración de múltiple efecto con alimentación en paralelo. En general, para decidir el uso de un sistema u otro de alimentación es necesario efectuar el cálculo previo del rendimiento de evaporación para cada uno de los sistemas. Si la temperatura de entrada del alimento es bastante inferior a la de ebullición, en el caso de corrientes directas todo el calor que se da en el primer efecto va destinado a calentar el alimento y muy poco a producir vapor, lo que provocará un bajo rendimiento en el proceso global del múltiple efecto. En este caso se prefiere la circulación a contracorriente. Por lo contrario, cuando la disolución entra en el sistema a temperatura superior a la de ebullición del último efecto será más conveniente la alimentación directa, ya que lo que pasaría sería que la disolución al entrar al último efecto lo vaporizaría parcialmente, produciendo un vapor que no tiene utilidades posteriores, entonces la disolución lo EVAPORACIÓN FT-AVA-003 Pág. 10 de 27 enfriaría hasta la temperatura de la cámara de evaporación del último efecto y posteriormente se tendría que ir calentando al entrar a cada efecto. 2.4.- Sistemas de evaporación al vacío Los sistemas de evaporación al vacío son una de las tecnologías de tratamiento de aguas residuales más eficientes (CORDORCHEM ENVITECH, 2015). La evaporación al vacío consiste en reducir la presión del interior de la caldera del evaporador por debajo de la presión atmosférica. Esto permite reducir la temperatura de ebullición del líquido a evaporar, lo que reduce la cantidad de calor a aportar/eliminar en el proceso de ebullición y de condensación. Además de otras ventajas técnicas son el poder destilar líquidos con alto punto de ebullición o evitar la alteración de sustancias sensibles a la temperatura. Se pueden diferenciar tres tipologías principales de evaporación al vacío: Evaporación al vacío por bomba de calor: Se utiliza el ciclo frigorífico del gas freón. Mediante la acción de la compresión del gas éste se condensa y cede calor al líquido a evaporar mediante intercambio térmico. Posteriormente se procede a la expansión del gas por medio de una válvula termostática y de la acción de un condensador que refrigera el líquido evaporado y extrae el destilado. El freón discurre en circuito cerrado y hermético. Al estar sometido el reactor de evaporación al vacío permite evaporar a temperaturas sobre los 40 ºC, por lo que no se precisa de ninguna otra fuente de calor ni refrigeración convirtiéndose en un proceso muy atractivo desde el punto de vista económico y de gestión. La energía absorbida en este procedimiento varía según la aplicación y el fluido a tratar entre 150 y 250 W por litro de destilado. Este sistema de baja temperatura de evaporación permite una gran diversidad de aplicaciones, incluso para líquidos muy corrosivos mediante aleaciones especiales, sistemas de evaporación hasta residuo seco, líquidos fuertemente incrustantes o que cristalizan, etc. Evaporación al vacío por compresión mecánica del vapor: Trata de recuperar el calor latente de condensación del destilado como fuente de calentamiento del líquido a evaporar. Con este fin, la temperatura del vapor generado en la evaporación se incrementa mediante compresión del propio vapor. De esta manera, el vapor sobrecalentado puede ser reciclado por medio de un intercambiador del propio evaporador consiguiéndose un doble objetivo: a) ahorro de energía para la evaporación y b) evitar el medio refrigerante para la condensación (torre de refrigeración, etc.). La evaporación con compresión mecánica del vapor es el sistema de evaporación de mayor eficacia energética (mín. 36 W por litro de destilado). Evaporación al vacío con vapor o agua caliente por múltiple efecto: Se trata de una serie de evaporadores en cuyo interior la presión decrece progresivamente del primero al último, por lo cual el vapor producido en el primer evaporador se utiliza como medio de calentamiento del evaporador sucesivo, a la vez que se condensa a líquido. El último efecto, o evaporador, precisa de un sistema externo de enfriamiento; se suele emplear un condensador de bulbo húmedo, que a efectos prácticos resulta ser una torre evaporativa cerrada que consume una pequeña cantidad de agua comparada con las de tipo abierto. 2.5.- Aplicabilidad La aplicación de tecnologías de evaporación al tratamiento de residuos líquidos industriales en el propio lugar en que se generan supone una serie de ventajas: Permite la minimización de estos residuos por concentración, lo que reduce el coste de gestión de los mismos de manera significativa. En ocasiones es posible valorizar el propio concentrado para una posible reutilización en el mismo proceso o en aplicaciones alternativas. La minimización en el punto de origen reduce la necesidad de almacenamiento de grandes volúmenes de residuos peligrosos en los recintos industriales. Reduce la probabilidad de riesgo de derrames causados por accidentes durante el transporte desde el lugar de origen hasta el punto de destino de tratamiento. Reduce la emisión de gases efecto invernadero generadas por el transporte de los mismos. El agua tratada (destilado) que se ha extraído del residuo líquido tiene una elevada calidad que permite su reciclado en la planta para aplicaciones diversas (producción, refrigeración, etc.), reduciendo el consumo de otras fuentes de EVAPORACIÓN FT-AVA-003 Pág. 11 de 27 agua. La mayoría de instalaciones pueden producir un TDS destilado de menos de 10 mg/L y, en algunos casos, menos de 2 mg/L. En muchas plantas industriales los evaporadores se pueden instalar para lograr la descarga líquida cero de aguas residuales. La evaporación al vacío es una de las tecnologías más novedosas y eficaces para la minimización y tratamiento de residuos industriales líquidos en base acuosa. Es una tecnología limpia, segura, con bajo mantenimiento, muy versátil y con un coste de gestión muy bajo. En muchísimos casos, además, nos puede llevar a la obtención de un sistema de tratamiento con vertido cero. Algunos de las aplicaciones más comunes son: Emulsiones aceitosas, fluidos lubro-refrigerantes, desmoldeantes. Purgas de compresores; aguas lavado de suelos. Aguas de lavado de cisternas y reactores (industria. química, farmacéutica, cosmética, perfumería). Baños de trabajo y aguas de lavado en procesos galvánicos y tratamientos de superficies. Líquidos penetrantes. Residuos de artes gráficas (aguas limpieza, tintas, etc.). Rechazos de plantas de tratamiento de agua (ósmosis inversa, desmineralizadores, etc.). Lixiviados de RSU. Digestato en plantas de generación de biogás. Salmueras. 3.- DISEÑO En un evaporador hay que conocer su capacidad, economía y consumo de vapor de calefacción que vienen dados por las expresiones siguientes: í ó ó ó í Como características de un evaporador se tienen (Martínez - Rus, 2004): Recinto de calefacción o calandria. En él entra la corriente de vapor vivo con caudal másico W0S y entalpía específica H0S y sale la corriente líquida de condensado con caudal W0S=W1C y entalpía específica Cámara de evaporación. En ella entra el alimento, el flujo diluido, de caudal másico W0L y entalpía específica h0L, y sale la corriente de disolución concentrada de caudal másico W1L y entalpía específica h1L. De ella también sale la corriente de vapor generado con un caudal másico W1V y entalpía específica H1V. h1C. EVAPORACIÓN FT-AVA-003 V V V Pág. 12 de 27 V W1 , T1 , P1 , H1 VAPOR GENERADO DISOLUCIÓN VAPOR DE CALEFACCIÓN S S S CÁMARA DE CALEFACCIÓN S W0 , T 0 , P0 , H0 DISOLUCIÓN CONCENTRADA DISOLUCIÓN DILUÍDA L L L W0 , T 0 , c 0L , h 0L L W1 , T 1 , c 1L , h 1L CONDENSADO C C C C W1 , T 1 , P1 , h 1 Figura 12.- Elementos básicos de un evaporador (Martínez-Rus, 2004). En donde: W = Caudal de la corriente. Subíndice 0 = Corriente entrante. Subíndice 1 = Corriente saliente. P =Presión. T = Temperatura. c = Concentración. H = Entalpía corriente gaseosa por unidad de masa. h = Entalpía corriente líquida por unidad de masa. Superíndice S = Vapor vivo. Superíndice C = Condensado. Superíndice V= Vapor generado. Superíndice L = Corriente líquida. El análisis matemático del evaporador requiere la realización de balances de materia, de entalpía y la utilización de la ecuación de transmisión de calor (Martínez - Rus, 2004): Balances de materia y entálpicos: Balance de materia global: Balance de materia componente volátil: . . Balance de energía: . . . . . . . . Donde Q es el caudal de calor transmitido a través de la superficie de calefacción del evaporador. EVAPORACIÓN FT-AVA-003 Pág. 13 de 27 Recuperación de energía de los vapores: Teniendo en cuenta que las corrientes entálpicas del condensado y los dos líquidos tienen un contenido entálpico mucho menor que el correspondiente al de las corrientes de vapores vivo y generado, se llega a la siguiente conclusión: . ≅ . Figura 13.- Croquis básico de las corrientes entálpicas de un evaporador. En la figura anterior se representan de forma esquematizada los caudales de energía que parten de las distintas corrientes entrantes y salientes del evaporador, pudiendo observarse cómo la energía que se transmite desde el vapor de calefacción sale del evaporador en la corriente de vapor generado. Es evidente, pues, que se haga necesaria la recuperación de la energía de los vapores en los procesos de evaporación. Los métodos a seguir son los siguientes (Martínez - Rus, 2004): Utilización de sistemas de múltiple efecto. Re-compresión del vapor generado: mecánicamente o térmicamente. Utilización de un fluido de calefacción secundario. Transmisión de calor: Como en un cambiador de calor el caudal de calor transmitido, Q, en el evaporador puede darse a través de la ecuación de transmisión de calor, que se puede expresar de la forma siguiente: ∙ ∙∆ ∙ ∙ ∙∆ ∙∆ donde U es el coeficiente global de transmisión de calor en el evaporador, que puede tomar la forma Uap, coeficiente aparente, o UC, coeficiente corregido, dependiendo de cual fuese el criterio que se siga en la determinación de la temperatura de ebullición de la disolución en el evaporador, y A es el área para la transmisión de calor. El valor de Δtap viene dado por la diferencia entre la temperatura de condensación del vapor de calefacción T0S y la temperatura de ebullición del líquido en la cámara de evaporación, medida a través de la presión existente en dicha cámara, lo que implica la no consideración de la elevación del punto de ebullición por efecto del soluto en la disolución o la debida a cualquier gradiente hidráulico. Análogamente para el cálculo de ΔtC, habría que considerar todas las posibles correcciones en la determinación de la temperatura de ebullición del líquido en la cámara de evaporación Datos entálpicos: Se hace necesario el conocimiento de las entalpías específicas de las corrientes tanto líquidas como vapores que entran y salen de un evaporador. En el caso de que la corriente esté constituida por un componente puro, por ejemplo: las corrientes W0S, W1C y W1V, normalmente son corrientes de vapor de agua de calefacción, de agua líquida y de vapor de agua generado, las entalpías específicas se pueden EVAPORACIÓN FT-AVA-003 Pág. 14 de 27 encontrar fácilmente en la bibliografía. Cuando las corrientes están constituidas por más de un componente se requiere la determinación experimental de las mismas. Estas pueden darse en forma gráfica, como puede verse en la figura siguiente, donde se representa la entalpía específica de la disolución en función de la concentración de la misma, con la temperatura como parámetro. TEMPERATURA DE EBULLICIÓN DE LA DISOLUCIÓN (ºC) En la figura siguiente también se representa el diagrama de Dühring, que relaciona el punto de ebullición de la disolución con el correspondiente del componente puro, con la concentración como parámetro. TEMPERATURA DE EBULLICIÓN DEL AGUA (ºC) Figura 14.- Ejemplo de diagrama entalpía-concentración para una disolución (izquierda) (Martínez Rus, 2004) y diagrama de Dühring para una disolución de cloruro sódico. En el caso de que no se disponga de datos experimentales será necesario simplificar los cálculos para la determinación de las entalpías específicas de las disoluciones a partir de los componentes de las mismas. Para la determinación del calor latente de cambio de estado para el agua suele recurrirse a la fórmula empírica siguiente, denominada ecuación de Regnault: r = 606,5 - 0,695 T donde: r = Calor de cambio de estado líquido-vapor para el agua en kcal/kg. T = Temperatura en ºC. Tabla 1.- Comparación de tiempos de permanencia y de los coeficientes de transferencia de calor de algunos evaporadores (Mannheim y Passy, 1974, y Earle, 1983). TIPO EVAPORADOR Abiertos Tubos cortos (verticales) Película ascendente Película descendente Placas Flujo expandido Película agitada NÚMERO DE ETAPAS Única Única Única Única 3 etapas 2 etapas Única TIEMPOS DE PERMANENCIA APROX. 30 min 10 – 60 s 5 – 30 s 2 – 30 s 0.5 – 30 s 20 – 30 U (W/m2.ºK) (OHTC, overall heat transfer coefficient) Baja viscosidad 500 – 1000 570 – 2800 2250 – 6000 2000 – 3000 2000 – 3000 2500 2000 - 3000 Elevada viscosidad < 500 < 300 1700 EVAPORACIÓN FT-AVA-003 Pág. 15 de 27 4.- RENDIMIENTOS El evaporador produce un destilado que puede ser reciclado, ya que está libre de sales disueltas, y un concentrado de sólidos o semisólidos con un contenido de agua inferior al 15% Para la mayoría de las aguas residuales que contienen entre un 1%-5% de sólidos disueltos es relativamente fácil eliminar entre un 75-95% de agua en un evaporador de película descendente. Cuando en la alimentación se encuentran sales muy solubles el último 5%-25% del agua puede ser difícil de evaporar. 5.- ESPECIFICACIONES Y REFERENCIAS EN EL TRATAMIENTO DE EFLUENTES DE LA INDUSTRIA TEXTIL Praneeth, K., et alt. (2014) desarrollaron un estudio en planta piloto a escala industrial con aguas residuales de industria textil que, si bien se centraba en el uso de procesos de electrodiálisis, utilizaba una etapa de evaporación para tratar los rechazos de los procesos de filtración con membrana. El objetivo del estudio era determinar los rendimientos de una etapa de electrodiálisis (ED) para la concentración del rechazo de una etapa de ósmosis inversa. En el evaporador se pudo pasar de concentraciones de 4,35% al 24%. Figura 15.- Diagrama de proceso que muestra la posición del evaporador (Praneeth et alt.,2014). Figura 16.- Diagrama de proceso en el que se aprecia la disposición de los evaporadores configurados en múltiple efecto. EVAPORACIÓN FT-AVA-003 Pág. 16 de 27 Ranganathan et alt. (2007) describen y valoran varios casos concretos de tratamiento de aguas de tinte y aguas de lavado mediante tratamientos avanzados buscando la reutilización de las aguas. Se trata de industrias en Tirupur y Karur de Tamil Nadu (India). A continuación se hace una pequeña referencia a los mismos ya que se utilizan sistemas de evaporación. M/s. Sivasakthi textile processors (Mangalam, Tirupur): Segrega las aguas de tintado y las de lavado. El agua de lavado se recoge en tanques y se bombea a una unidad de tratamiento primario con tratamiento físico-químico (se utiliza cal y sulfato ferroso) con coagulación-floculación y sedimentación. Con el fin de reciclar el agua este efluente se introduce en filtros de arena a presión, pasan por un filtro para eliminar hierro y otro nuevo filtro de intercambio iónico; finalmente se pasa el agua por una etapa de ósmosis inversa (doble etapa, presiones del orden 21.2-28.2 kg/cm2). El rechazo de la primera ósmosis inversa se envía a la segunda; el rechazo final es de un 20%. Este rechazo final se envía a un evaporador de múltiple efecto y a una laguna de evaporación. El agua condensada se utiliza en operaciones de limpieza. En la etapa de evaporación se consiguen concentraciones del orden de 100 g/L que se someten a evaporación solar. El permeado de la ósmosis se utiliza en proceso. El agua residual que se genera en los procesos de tintado se somete a una prefiltración y posteriormente a nanofiltración, con un rechazo el orden del 30% que es enviado a evaporador de múltiple efecto y al sistema de evaporación solar. El permeado se utiliza para preparar soluciones para los baños de tinte. M/s. Renaissance creations processing division (Kuppandampalayam, Tirupur): Segrega las aguas de tintado y las de lavado. El agua de lavado se homogeneiza en un tanque y se somete a tratamiento primario físico-químico (coagulación-floculación con cal y sulfato ferroso) y a un tratamiento biológico basado en lecho bacterianos; posteriormente se clora el agua. El efluente se pasa por un filtro de carbón activo antes de entrar en una etapa de ósmosis inversa con doble etapa. En la ósmosis se produce un rechazo del orden del 12-15%, que se envía a un evaporador de efecto múltiple. El permeado de la ósmosis se pasa por una torre de desgasificación. El agua residual de los procesos de tinte es tratada primeramente con cal y sulfato ferroso para coagular y flocular, para eliminar el color. Esta agua, con un ligero color, se mezcla con los rechazos de la ósmosis inversa y se envían al sistema de evaporación. El agua condensada se recicla en el proceso y los rechazos son desviados al sistema de cristalización para la recuperación de la sal. M/s. Leeds spinning mills Ltd: Los efluentes de baño de tinte se someten primeramente a un proceso de decantación y posteriormente a nanofiltración. El permeado recogido contiene NaCl. El rechazo se desvía a unos estanques para ser sometidos a evaporación solar. Las aguas de lavado, tras un tratamiento físicoquímico (cal y cloruro férrico), pasan a una filtración por arena y posteriormente a una filtración para eliminar hierro. El agua pasa a continuación a un sistema de ósmosis inversa de doble etapa; un 80% de permeado se utiliza en el proceso industrial y el rechazo es sometido a una nanofiltración y a evaporación solar. M/s. Karur Amaravathi textiles industry: Las aguas de tinte y de lavado se recogen de forma conjunta en un tanque y son sometidas a un tratamiento avanzado. El agua se envía directamente a un sistema de ósmosis inversa; no hay ningún sistema para eliminar DBO, color u otras impurezas. La ósmosis tiene cuatro etapas. Todos los permeados se recogen juntos y se envían a proceso industrial. Los rechazos del último módulo se someten a nanofiltración y el permeado se utiliza para hacer la solución colorante; el rechazo se envía a evaporación. EVAPORACIÓN FT-AVA-003 Pág. 17 de 27 Tabla 2.- Características de los efluentes de cada etapa en M/s. Shivasakthi Textile Processors, Tirupur. Ranganathan et alt. (2007). AGUAS RESIDUALES DE LAVADO PARÁMETRO pH Conductividad (mS/cm) Sólidos en suspension totales (mg/L) Sólidos disueltos totals (mg/L) DBO5 (mg/L) COD (mg/L) Dureza total (mg/L) como CaCO3 Dureza temporal (mg/L) como CaCO3 Sulfatos (mg/L) Cloruros (mg/L) Sodio (mg/L) Potasio (mg/L) % de sodio Relación de Absorción de Sodio (SAR) AGUAS RESIDUALES DE TINTADO ENTRADA SALIDA DE PERMEADO ÓSMOSIS RECHAZO ÓSMOSIS AGUA RESIDUAL PLANTA DE TRATAMIENTO FÍSICOINVERSA INVERSAt DE TINTADO TRATAMIENTO QUÍMICOl 9.76 6.80 47 4280 80 317 320 272 75 1912 1600 38 90 39 9.78 6.63 26 3620 63 204 141 104 116 1771 – – – – 474 10 24 3 3 8 184 – – – 8.21 32.1 46 21670 450 1143 728 687 328 10756 9280 208 95 – 146 7.52 0.77 BLD 10.42 53.9 76 39179 180 909 88 68 174 19179 – – – – RECHAZO DE NANOFILTRACIÓN 8.21 63.55 60 48294 100 402 45 22 362 26432 20480 10062 100 1329 Note: BLD, por debajo del límite de detección.; –, no analizado. Vishnu et alt. (2007) presentaron un estudio realizado en Tirupur (India) sobre tres unidades de teñido cuyas aguas residuales son sometidas a un tratamiento que consta de las siguientes etapas: físico-químico, tratamiento biológico, ozonización, ósmosis inversa (RO), nanofiltración (NF), evaporador de múltiple efecto, cristalizador y evaporación solar. Se analizaron muestras compuestas de color, pH, SST, SDT, cloruros, sulfatos, DQO, hierro total, sílice, SDI, LSI y dureza total. Los resultados indicaron que el tratamiento físico-químico por si solo es insuficiente para alcanzar la calidad de agua de alimentación para las membranas de ósmosis inversa. Se recomienda que el tratamiento previo incorpore un tratamiento biológico y una ultrafiltración para reducir la DQO y SDI en el agua. Las recuperaciones de agua por ósmosis inversa y la recuperación de sal utilizando nanofiltración fueron del 87% y 71%, respectivamente. Figura 17.- Esquema de flujos y balances en los sistemas de tratamiento y recuperación Unidad 1. (Vishnu, 2007). EVAPORACIÓN FT-AVA-003 Pág. 18 de 27 Figura 18.- Esquema de flujos y balances en los sistemas de tratamiento y recuperación Unidad 2 (Vishnu, 2007). Figura 19.- Esquema de flujos y balances en los sistemas de tratamiento y recuperación Unidad 3 (Vishnu, 2007). EVAPORACIÓN FT-AVA-003 Pág. 19 de 27 Tabla 3.- Parámetros descriptivos de las unidades de evaporación. PARÁMETRO Nº de efectos Ratio de evaporación (kg vapor/L efluente) Flujo de alimentación (m3/h) SDT alimentación (mg/L) SDT condensado (mg/L) SDT concentrado (mg/L) % de recuperación condensado Unidad 1 3 1:3.5 Unidad 2 4 1:5 3.5 23600 – 36500 64 – 85 47400 – 77500 76.6 5 11900 – 12800 38 – 53 104100 - 109400 70.0 Unidad 2 4 113800 - 119200 60.0 6.- PARÁMETROS Y ESTRATEGIAS DE CONTROL En la evaporación influyen mucho las propiedades físicas y químicas (características) de la solución (alimentación) que se está concentrando y del vapor que se separa, tienen un efecto considerable sobre el tipo de evaporador que debe usarse y sobre la presión y la temperatura del proceso. Concentración del líquido. Por lo general, la alimentación líquida a un evaporador es bastante diluida, teniendo propiedades similares al del agua. Conforme avanza evaporación la solución se concentra su viscosidad y densidad se eleva notablemente. La disolución se transforma en saturada o resulta inadecuada para una transmisión de calor adecuada y entonces son necesarios mecanismos que permitan la circulación adecuada para evitar que el coeficiente se reduzca demasiado. Solubilidad. A medida que se evapora una solución y aumenta la concentración del soluto o sal, puede excederse el límite de solubilidad del material en solución y se formarán cristales. Al enfriar a temperatura ambiente una solución concentrada caliente que proviene de un evaporador puede presentarse una cristalización. Sensibilidad térmica de los materiales. Muchos productos, en especial los alimentos y otros materiales biológicos, se dañan cuando se calientan a temperaturas moderadas durante tiempos relativamente cortos. La cantidad de degradación está en función de la temperatura y del tiempo. En la concentración de estos materiales se necesitan técnicas especiales para reducir tanto la temperatura del líquido como el tiempo de calentamiento. 9.- PROBLEMAS DE EXPLOTACIÓN Problemas de explotación: Formación de espumas. Algunos materiales, especialmente sustancias orgánicas, forman espuma durante la ebullición. Esta espuma es arrastrada por el vapor que sale del evaporador y puede producir pérdidas de material. En casos extremos toda la masa de líquido puede salir con el vapor y perderse. Formación de costras (incrustaciones). Algunas disoluciones depositan costras sobre las superficies de calefacción. Estas incrustaciones se forman a causa de los productos de descomposición o por disminución de la solubilidad. Como el agua se evapora a partir de una solución y el líquido se vuelve más concentrado, es posible concentrar hasta el punto donde se excede la solubilidad de las sales, que provoca su precipitación. Estos precipitados (sales de calcio, magnesio, o sílice) reducen fuertemente la tasa de transferencia de calor, reduciendo la evaporación y la reducción de la eficiencia térmica. Provocan que el coeficiente global disminuya progresivamente hasta que es preciso interrumpir la operación y limpiar los tubos. Cuando las costras son duras e insolubles la limpieza resulta difícil y costosa. Materiales de fabricación. La selección de los materiales de fabricación del evaporador tiene importancia en la prevención de la corrosión. Presión y temperatura. La elevación del punto de ebullición de una sustancia está en función de la presión y concentración. Para mantener a un nivel bajo la temperatura de los materiales termo-sensibles suele ser necesario operar a presiones inferiores a 1 atm, esto es, al vacío. EVAPORACIÓN FT-AVA-003 Pág. 20 de 27 BIBLIOGRAFÍA Aguilar-Moliner, A., (2005), “Tratamiento por evapo-concentración de las aguas residuales del sector farmacéutico”, “Farmespaña industrial”, septiembre/octubre 05. Bonsfills, A.; Gamisans, X.; Lao, C.; Solé, M. (2007). “Evaporación”,. Departament d'Enginyeria Minera i Recursos Naturals, Departamento de Ingeniería Minera y Recursos Naturales, Universitat Politècnica de Catalunya. http://www.epsem.upc.edu/evaporacio/ en 15-10-2015. Casas, O., Sabaté, E., Casas, F., López, J., (2008), “La evaporación al vacío, una tecnología para la reducción de residuos y reutilización del agua”, Tecnología del agua , Nº 301, octubre. Earle, R.L. (1983), “Unit Operations in Food Processing”, Pergamon Press. Mannheim, C.H.; Passy, N., (1974), “Advances in preconcentration and dehydration”. Ed. Spicer. Applied Science, London. Jiménez, L., Rodríguez, B., Peña, I., (?) “Operaciones unitarias. Proyecto 1. Evaporación”. Facultad de Ciencias Químicas. Universidad Autónoma de Chihuahua. Martínez de la Cuesta, P.J., Rus Martínez, E. (2004). “Operaciones de separación en ingeniería química. métodos de cálculo”. Pearson Educación, S.A., Madrid. ISBN: 84-205-4250-4 Nalco Chemical Company (1988). “The NALCO Water Handbook”. Second Edition. McGraw-Hill Book. ISBN 0-07045872-3 Frank N. Kemmer Editor. Pontiles, Z. (2012); “Evaporadores. Unidad I. Guía 2”, “Equipos, máquinas e instalaciones industriales”. Universidad. Nacional Experimental “Francisco de Miranda.” Praneeth K., Manjunath D., Suresh K. Bhargava, James Tardio, Sridhar S., (2014), “Economical treatment of reverse osmosis reject of textile industry effluent by electrodialysis–evaporation integrated process”, Desalination 333 (2014) 82–91. Ranganathan, K, Karunagaran, K., Sharma, D.C., (2007), “Recycling of wastewaters of textile dyeing industries using advanced treatment technology and cost analysis. Case studies”. Resources, Conservation and Recycling 50, 306– 318. Elsevier. UNAD (2015). “Evaporadores”. Cap. 7.- Intercambiadores de calor. Lección 35. Universidad Nacional Abierta y a Distancia. ttp://datateca.unad.edu.co/contenidos/301219/exe_calor/calor_3_2010/leccin_35_evaporadores.html. Vishnu, G., Palanisamy, S., Joseph, K., (2008), “Assessment of field scale zero liquid discharge treatment systems for recovery of water and salt from textile effluents”, Journal of Cleaner Production 16 (2008) 1081e1089. Elsevier. REFERENCIAS DE TECNOLOGÍA APV Americans, Engineered Systems Separation Technologies. WWW.apv.com. EVAPORATOR HANDBOOK. 4ª Edition EHB-599 CONDORCHEM ENVITECH. http://condorchem.com/es/sectores/actividades-industriales/64-textil. FLOTACIÓN POR AIRE DISUELTO ETP-FT003 Pág. 21 de 27 ANEXO 1.- COMPARATIVA DE CRITERIOS DE DIMENSIONAMIENTO Tabla.- Comparación de tipologías de evaporadores (http://datateca.unad.edu.co/contenidos/301219/exe_calor/calor_3_2010/leccin_35_evaporadores.html) TIPO DE EVAPORADOR CIRCULACION FORZADA VERTICALES DE TUBO CORTO VERTICALES DE TUBO LARGO TUBO HORIZONTAL VENTAJAS DESVENTAJAS MEJORES APLICACIONES Coeficientes de transferencia de calor elevados. Circulación positiva. Libertad relativa de ensuciamiento Costo elevado Energía necesaria para la bomba de circulación. Tiempo de residencia o retención relativa alto Productos cristalinos. Soluciones corrosivas. Soluciones viscosas. Coeficientes de transferencia de calor elevados con diferencias altas de temperatura. Espacio superior bajo. Libertad relativa de ensuciamiento Eliminación mecánica sencilla de las escamas. Relativamente poso costoso. Mala transferencia de calor con diferencias bajas de temperaturas y a temperaturas bajas. Espacio elevado de terreno y peso alto. Retención relativamente alta. Mala transferencia de calor con líquidos viscosos. Líquidos limpios. Productos cristalinos. Líquidos relativamente no corrosivos, puesto que el cuerpo es grande y costoso, si se construye de materiales que no sean hierro colado o acero dulce. Soluciones con formación ligera de escamas, que requieren una limpieza mecánica, puesto que los tubos son cortos y de diámetros grandes. Espacio superior elevado. No son adecuados para líquidos. que forman deposiciones de sales o escamas. Requiere recirculación para la versión de película descendente Con líquidos limpios. Con líquidos espumosos. Con soluciones corrosivas. Con grandes cargas de evaporación. Con diferencias elevadas de temperatura (Ascendente) Con diferencias bajas de temperaturas (descendentes) No son adecuados para los líquidos que dejan deposiciones de sales. Inapropiados para los líquidos que forman escamas. Costo elevado. Espacio superior elevado. Pequeña capacidad. Líquidos que no formen deposiciones de sales o escamas. Bajo costo. Superficie amplia de calentamiento en un cuerpo. Baja retención. Necesidad de poco espacio de terreno. Buenos coeficientes de transferencia de calor con diferencias razonables de temperaturas (Película ascendente) Buenos coeficientes de transferencia de calor a todas las diferencias de temperaturas (Película descendente) Espacio superior muy bajo. Buenos coeficientes de transferencia de calor. DIFICULTADES Atascamiento de las entradas de los tubos por deposiciones de sales. Mala circulación debido a pérdidas de cargas más altas que las esperadas. Formación de deposiciones de sales, debido a la ebullición en los tubos. Corrosión y erosión. Sensibilidad de las unidades de película ascendente a los cambios de las condiciones operacionales. Mala distribución del material de alimentación a las unidades de película descendente. FLOTACIÓN POR AIRE DISUELTO ETP-FT003 Pág. 22 de 27 ANEXO 2 ESTIMACIÓN DE SUPERFICIES NECESARIAS ESTIMACIÓN DE SUPERFICIE NECESARIA PARA EVAPORADORES Este apartado está en blanco de forma intencionada. FLOTACIÓN POR AIRE DISUELTO ETP-FT003 Pág. 23 de 27 ANEXO 3 DESCRIPCIÓN GRÁFICA DE UNIDADES DE PROCESO Figura 1.- Evaporador EVALED™ AC – RW. Varía desde los 3.000 hasta los 12.000 litros de destilado al día, a una temperatura de ebullición de 40º C (104º F) y con un vacío de 5 kPa (aprox). Veolia WaterSolutions & Technologies. (septiembre 2015). Figura 2.- Evaporador al vacío modelo E 6000. EMECO S.A. Emeco, S.A. (Ingeniería de Aguas Residuales). (septiembre 2015). FLOTACIÓN POR AIRE DISUELTO ETP-FT003 Figura 3.- Evaporadores TOTAGUA. www.totagua.com. (septiembre 2015). Figura 4.- Evaporadores al vacío con bomba de calor. http://www.veoliawatertechnologies.es/tecnologias/evaled/. (septiembre 2015). Pág. 24 de 27 FLOTACIÓN POR AIRE DISUELTO ETP-FT003 Pág. 25 de 27 Figura 5.- Evaporador industrial al vacío VNT (vertical) para aguas residuales procedentes de sus procesos de impresión. Se recupera un 90% del agua. http://www.controlgraf.com/famreciclaje.htm. (septiembre 2015). Figura 6 Evaporadores industriales. Equipos EVALED de Veolia. (septiembre 2015). FLOTACIÓN POR AIRE DISUELTO ETP-FT003 Pág. 26 de 27 Figura 8.- Cristalización de salmuera. Condorchem Envitech. http://blog.condorchem.com/tag/evaporadores-al-vacio/page/8/. (septiembre 2015). Figura 8.- Vista general de una instalación de evaporación. JINZHOU GROUP CO., LTD. http://www.jzmachinery.com/IndustrialEvaporator.html (septiembre 2015). FLOTACIÓN POR AIRE DISUELTO ETP-FT003 Pág. 27 de 27 Figura 8.- Evaporador de película descendente. Falling film evaporator JINZHOU GROUP CO., LTD. http://www.jzmachinery.com/IndustrialEvaporator.html (septiembre 2015). Figura 8.- Evaporador de circulación forzada. Forced circulative evaporator JINZHOU GROUP CO., LTD. http://www.jzmachinery.com/IndustrialEvaporator.html (septiembre 2015).