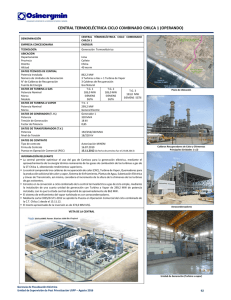

- Repositorio Institucional USAC

Anuncio