universidad central del ecuador facultad de ingeniería química

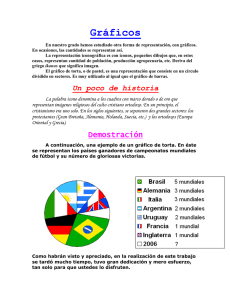

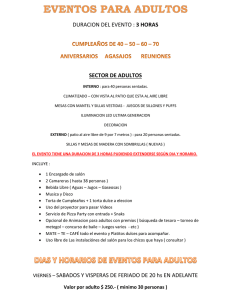

Anuncio