Un Modelo Racional de Comportamiento Estructural

Anuncio

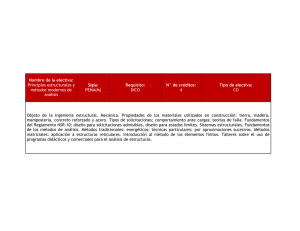

Reporte Técnico RT-ID-03/007 Un Modelo Racional de Comportamiento Estructural Oscar Giovanon Laboratorio Vial Instituto de Mecánica Aplicada y Estructuras Facultad de Ciencias Exactas, Ingeniería y Agrimensura – Carrera del Investigador Científico Universidad Nacional de Rosario Disciplina: Ingeniería Civil – Vías Terrestres Julio 2003 Secretaría de Ciencia y Tecnología Facultad de Ciencias Exactas, Ingeniería y Agrimensura Universidad Nacional de Rosario Av. Pellegrini 250 - 2000 Rosario – Argentina Este documento es publicado por la FCEIA para su consulta externa. El mismo se publica como Reporte de Investigación para divulgación de las tareas científicas que se desarrollan en la FCEIA, Universidad Nacional de Rosario. Los autores conservan los derechos de autoría y copia de la totalidad de su trabajo aquí publicado. Luego de su posterior eventual publicación externa a la FCEIA, los requerimientos deberán dirigirse a los autores respectivos. El contenido de este reporte refleja la visión de los autores, quienes se responsabilizan por los datos presentados, los cuales no necesariamente reflejan la visión de la SeCyT-FCEIA. Tanto la SeCyT-FCEIA como los autores del presente reporte no se responsabilizan por el uso que pudiera hacerse de la información y/o metodologías publicadas. Cualquier sugerencia dirigirla a: [email protected] El presente trabajo está basado en la tesina de maestría vial Un Modelo Racional de Comportamiento Estructural finalizada en mayo de 2002 y cuyo resumen fue publicado en el Journal Maintenance and rehabilitation of pavements and technological control – Volume 1 Number 1 January 2002 ISSN 16762797, páginas 45 a 54 [1] [2] Modelo Racional de Comportamiento pág. 2 Un Modelo Racional de Comportamiento Estructural Oscar Giovanon* Laboratorio Vial Instituto de Mecánica Aplicada y Estructuras Facultad de Ciencias Exactas, Ingeniería y Agrimensura – Carrera del Investigador Científico Universidad Nacional de Rosario Resumen Los modelos de gestión son una herramienta muy útil para las administraciones de redes viales, pues permiten realizar una mejor programación de sus inversiones, definiendo el momento más apropiado para la realizar las tareas de mantenimiento; tanto para sustentar una adecuada calidad como para lograr un mayor beneficio económico. Dentro de ellos los modelos de comportamiento estructural plantean la variación de parámetros de estado a lo largo del tiempo, contemplando las tareas de mantenimiento y/o mejoras realizadas. Se muestra el desarrollo de un modelo de comportamiento para pavimentos flexibles que obtiene la evolución de los parámetros estructurales y de estado de la superficie, basándose en la definición de parámetros racionales asociados a la estructura vial en análisis, como ser los módulos y criterios de falla correspondientes a cada uno de los materiales constituyentes de la misma. Este análisis estructural presenta ventajas importantes respecto al diseño racional clásico, mostrando la evolución de los deterioros de superficie y no sólo su condición final. Finalmente se muestra la aptitud del modelo sobre rutas reales. Palabras claves: Pavimentos flexibles, diseño, comportamiento, materiales Mechanistic Performance Model to Design Abstract Management models are important tools for the Road Administration because they improve the maintenance work programs, with a better balance between user quality and cost. Performance models are an important part of management models, and they are used to analyze road surface deterioration along service life, taking into account maintenance works and rehabilitations. This paper shows a mechanistic performance model to design flexible pavement that obtains structural parameters evolution and surface deterioration evolution based in structure rational definition, as a module and failure criteria of each layer. The analysis is done for different periods of structure life, considering traffic and weather changes and their influence on the behavior of materials. This structural analysis improves classic structural analysis, showing road surface deterioration evolution and not only the final condition of the surface. Finally, and based on results on real road, the full capacity of the model is shown. Key words: Flexible pavements, design, performance, materials * [email protected] Modelo Racional de Comportamiento pág. 3 1. Introducción Se propone un modelo racional que valora el Comportamiento en superficie, de una estructura vial, basándose en el análisis de los esfuerzos introducidos por las cargas del tránsito bajo las condiciones climáticas imperantes. El objetivo es lograr un modelo en donde se pongan de manifiesto las variaciones de solicitaciones y no linealidades de los materiales, logrando así una mejor aproximación a la realidad estructural y disminuyendo las importantes dispersiones encontradas en la prognosis del comportamiento, sobre todo cuando este es valorado en base a tramos reales de la red vial. Se pretende una modelización de la realidad estructural que logre mejoras respecto a los actuales métodos de diseño racionales [3] [4] [5], estas mejoras pueden resumirse en: • • La posibilidad de plantear diferentes grados de deterioro de la superficie como condición final de cada período de diseño. La utilización de las diferentes condiciones del conjunto de las variables relevantes, en lugar de sólo una condición media o ponderada. Posibilitando el análisis de materiales con diferentes susceptibilidades térmicas y procesos como los de curado o envejecimiento. • Contemplar en la acumulación de deformaciones plásticas el comportamiento no lineal de los materiales con respecto al número de ciclos. • La consideración de la variación de los esfuerzos a lo largo de la vida; cabe aquí recordar que el estado tensional a lo largo de la vida en servicio se ve modificado por el progresivo deterioro de las distintas capas constituyentes de la estructura, circunstancia que con un criterio simplista y de acuerdo al tipo estructural puede asemejarse, en el laboratorio, más a un ensayo a tensión o a deformación constante pero que casi nunca refleja el real comportamiento en servicio. • Posibilitar la innovación tecnológica, introduciendo en el análisis técnico nuevos materiales, imposible de considerar seriamente (a corto plazo) en las metodologías basadas en experiencias. En el presente reporte se describe el modelo de comportamiento para pavimentos flexibles desarrollado, que obtiene la evolución de los parámetros estructurales y de estado de la superficie (ahuellamiento, fisuras y rugosidad) sobre la base de la definición de parámetros racionales asociados a la estructura vial en análisis como ser los módulos y criterios de falla correspondientes a cada uno de los materiales constituyentes de la misma. El programa desarrollado analiza, en forma incremental para cada período, los esfuerzos introducidos en distintos puntos de la estructura considerada, para luego en función del nivel de las solicitaciones y de la historia de tensiones obtener el incremento en los daños acumulados en cada uno de los materiales. Esta tarea implicó una profundización bibliográfica en los distintos modelos de comportamiento de los materiales en forma individual como primer paso, para luego de incluidos estos en el modelo incremental (método de diferencias finitas) pasar a la necesaria constatación-ajuste de Modelo Racional de Comportamiento pág. 4 criterios que se realizó en base a datos reales de la red vial en los que se disponía de suficiente información. La obtención de los datos necesarios para esta constatación se realizó por medio del Laboratorio Vial del IMAE, dentro del cual se realizó el presente estudio, y que cuenta con Convenios con distintos organismos viales como ser la Cámara de Concesionarios Viales, Vialidad Nacional y Vialidades Provinciales. La disponibilidad de modelos de comportamiento confiables y no obtenidos de experiencias ajenas [6] [7] [8] permitirá un más adecuado uso de los fondos públicos y privados destinados a la realización y mantenimiento de la infraestructura Vial Argentina. 2. Metodologías de diseño – verificación La problemática del diseño – verificación parte del reconocimiento de los parámetros que afectan en forma significativa el comportamiento estructural, estos pueden agruparse dentro de los siguientes aspectos: • Materiales • Tránsito • Ambientales • Constructivos • Mantenimientos Estos aspectos son en mayor o menor grado considerado por los diferentes métodos de diseño – verificación. Desde los primeros planteos se diferenciaron dos líneas de desarrollo metodológicos, las elaboradas basándose fundamentalmente en experiencias y las que presentan una preponderancia de una base teórica con sustento de la mecánica. El complejo comportamiento real de las estructuras viales será entonces aproximado por modelos que podrían catalogarse como Empíricos o como Mecanicistas de acuerdo al aspecto que se le otorgó mayor peso en su desarrollo. Continuando con la descripción de la problemática del comportamiento en servicio, en la Figura 2.1 se ponen de manifiesto, en forma esquemática, los distintos elementos que interactúan para arribar a una determinada evolución de la condición de la superficie de la calzada, que es la que finalmente define su aptitud como vía de comunicación. Queda claro que, en realidad, el conjunto de los parámetros que caracterizan el estado de la superficie no evoluciona en forma aislada, sino mediante una interacción entre ellos, otros elementos y el estado previo del conjunto. Modelo Racional de Comportamiento pág. 5 CONDICIONADO POR TRÁNSITO AMBIENTE AHUELLAMIENTO FISURACIÓN MATERIALES RESISTENCIA A FATIGA FLEXIBILIDAD Edad CONSTRUCCIÓN MANTENIMIENTO RESISTENCIA DEF. PLÁSTICAS Edad SELLADO DE FISURAS INCREMENTA DEFORMACIONES IMPERMEABILIDAD INGRESO DE AGUA ACUMULACIÓN DE AGUA REDUCE RESISTENCIA AL CORTE Y STIFFNESS ENVEJECIMIENTO MACRO Y MICRO TEXTURA AFINIDAD ASFALTO AGREGADO DESPRENDIMIENTOS SEGREGACIÓN VARIABILIDAD DE PROPIEDADES Y DE BACHES HUNDIMIENTOS AMASADO PULIMENTO COMPORTAMIENTO COMPACTACIÓN ESTABILIDAD HETEROGENEIDADES DEL AHUELLAMIENTO BACHEO BACHEO PROFUNDO CONSOLIDACIÓN RUGOSIDAD EXPANSIÓN CARGA VERTICAL Edad Figura 2.1. Esquema de a problemática del comportamiento estructural. Modelo Racional de Comportamiento ADHERENCIA NEUMÁTICO CALZADA pág. 6 RUIDO Se evidencia además desde el punto de vista del usuario múltiples causas que determinan en conjunto la aptitud del pavimento; o incluso pueden motivar su ruina en forma individual dependiendo del grado de deterioro alcanzado [9]. Estos aspectos fueron indicados en color rojo en el esquema de la Figura 2.1 y son: • • • • • • • • • • • Fisuración Ahuellamiento Desprendimientos Baches Hundimientos Bacheo Rugosidad Macro textura Micro textura Adherencia neumático calzada Ruido Estos diferentes aspectos son tratados en forma variada dentro de los distintos métodos de diseño, dependiendo del método algunos son específicamente evaluados y acotados a valores admisibles, otros son indirectamente considerados mediante una adecuada dosificación de materiales y técnicas constructivas, y otros dejados de lado por asignarles una menor trascendencia. 3. Planteo Teórico del Modelo 3.a. Generalidades Profundizando el objetivo principal de este desarrollo, plantearemos en el presente capítulo las hipótesis del modelo de Comportamiento Racional propuesto. Este modelo teórico se basa en la combinación del análisis de tensiones clásico de la mecánica del continuo con la técnica incremental o método de las diferencias finitas. Este planteo conceptual se resume en el esquema de la Figura 3.1, aclarándose en los puntos siguientes los detalles del mismo. El concepto principal es la división del período de análisis en etapas diferenciales, planteando durante estas etapas condiciones constantes. En la resolución de una etapa genérica que podemos llamar enésima los módulos de trabajo de los materiales ligados se encuentran determinados por: la temperatura, el proceso de endurecimiento (cementación ó curado), el envejecimiento y la historia de tensiones de los mismos hasta ese momento. Esta variación del módulo de los materiales no ligados motiva una modificación en las solicitaciones de los no ligados y estos modificarán en mayor o menor grado su rigidez dependiendo de la ecuación constitutiva de los mismos. Esta dependencia entre módulos de trabajo y solicitaciones internas se puso de manifiesto en la Figura 3.1 mediante la doble flecha que existe entre estos parámetros. En el planteo matemático implica la realización de un proceso Modelo Racional de Comportamiento pág. 7 iterativo hasta lograr coherencia entre los módulos de trabajo (función de las solicitaciones) y las solicitaciones resultantes; este proceso iterativo se realiza para cada etapa diferencial. Estado del pavimento Historia de solicitaciones Daños de la etapa Solicitaciones Internas Estructura en condición final Estructura en condición inicial Módulos de Trabajo Clima Etapa enésima Solicitaciones externas del Período de Análisis División en etapas diferenciales Figura 3.1. Esquema del modelo incremental. Es posible también plantear variaciones estacionales de los módulos mediante la definición de factores mensuales. Estos factores son particulares de cada capa y permiten considerar diferencias en las humedades de los materiales no ligados. Las solicitaciones internas, conjuntamente con la importancia del tránsito, motivan los deterioros o daños de la etapa; estos deterioros integrados con los ya acumulados por la estructura determinan finalmente el estado del pavimento. En el presente capítulo se exponen con mayor detalle los aspectos teóricos comentados, omitiendo explicaciones sobre los aspectos informáticos de la aplic ación que permite la utilización del modelo, se culmina en el capítulo 4 con dos ejemplos concretos de uso del modelo. 3.b. Método de las Diferencias Finitas Consiste básicamente en una estrategia para resolver un problema de comportamiento no lineal como la reiteración de procesos lineales analizados en múltiples etapas reducidas, considerando condiciones medias constantes dentro de cada etapa para lograr la linealidad. En nuestro caso es posible plantear una diferenciación del análisis partiendo del eje tránsito o del eje tiempo, en versiones previas del modelo se utilizó el eje tránsito pero esta metodología dificultaba la representación de fenómenos como el curado o particularidades estacionales, adoptándose finalmente una referenciación temporal simplicando el planteo de los fenómenos que se desarrollan respecto del tiempo. Modelo Racional de Comportamiento pág. 8 En la versión actual el período de análisis se considera compuesto por cada uno de sus años, los que se encuentran divididos en los doce meses calendarios, cada uno de estos meses se representa mediante treinta días típicos, que finalmente se considera compuesto por seis etapas de cuatro horas. año 1 año 2 año i enero mes i 2 hs 6 hs 30 días típicos 10 hs 14 hs año n diciembre 18 hs 22 hs Figura 3.2. Esquema temporal del modelo incremental. 3.c. Condiciones Climáticas Considerando lo declarado en el punto anterior es posible, particularizar condiciones para cada etapa diferencial planteada, que se corresponden con un período temporal igual a cuatro horas de un día típico para cada mes, de cada año del período de análisis. Es posible tener en cuenta así las diferentes temperaturas de la estructura involucradas en el proceso de deterioro estructural, en la Figura 3.3 se puede observar un ejemplo gráfico del dato temperatura correspondiente a la zona de Rosario, nótese que no sólo se brindan un dato para cada etapa, sino que además se diferencian en profundidad especificándose un valor cada cinco centímetros de profundidad. 60 Temperaturas cada 5 cm para días típicos de cada mes 50 ºC 40 30 20 10 0 ENERO MARZO MAYO JULIO SEPTIEMBRE NOVIEMBRE Figura 3.3. Variación de la temperatura de las capas asfálticas, en días típicos. Estas temperaturas pueden ser declaradas manualmente o calculadas mediante un programa de simulación del clima en base a datos específicos (radiación solar, velocidad del viento, temperatura del aire, etc. ) [10]. Modelo Racional de Comportamiento pág. 9 Es posible además poner de manifiesto variaciones mensuales de los valores modulares para las distintas capas, lo que permite representar las variaciones del módulo resiliente de los materiales no ligados en función de los diferentes contenidos de humedad. Esto se plantea en base a un factor mensual que puede ser mantenido en un valor unitario si no se disponen de datos, o no se pretenden realizar estas variaciones en el modelo dentro de cada año. 3.d. Tránsito 3.d.1. Representación del eje de referencia En el modelo la adopción de la configuración de la carga a aplicar correspondiente al semieje del eje de referencia. Es definida por el usuario, por medio del radio de carga presión de contacto e Intereje; por defecto se corresponde con un eje simple de ruedas duales de 80 KN como indica la Figura 3.4. Radio de carga 105 mm Intereje 310 mm Presión de contacto 0.577 MPa Figura 3.4. Configuración por defecto del eje de referencia. 3.d.2. Distribución del tránsito, anual y diaria El análisis estructural se realiza con un número de ejes de referencia dentro de cada etapa diferencial obtenido a partir del tránsito anual por un factor brindado por el usuario. Una distribución uniforme a lo largo del año y del día, declarada como defecto, se representa con un factor constante e igual a 0.0139 obtenido de la división en los 12 meses y en los 6 periodos diarios. A modo de ejemplo en la Figura 3.5 se muestra una distribución anual del tránsito obtenida del promedio de distintos años evaluados en el acceso a una terminal de embarque portuaria correspondiente a Puerto San Martín en la provincia de Santa Fe [11]. Los diferentes niveles del tránsito (ejes equivalentes diarios) originan diferentes tiempos de reposo entre cargas, la bibliografía consultada muestra que esta variable resulta importante al plantear ensayos acelerados, pero pierde significanc ia cuando se supera una relación entre los tiempos de reposo y carga del orden de diez [12] [13] [14]. La Figura 3.6 muestra la tendencia del aumento de la vida en fatiga respecto a la obtenida sin tiempo de reposo, respecto a la relación entre tiempo de reposo y tiempo de carga, que denominaremos R. Esta relación temporal R en una calzada bajo tránsito resulta siempre elevada, razón por la que se decidió despreciar las diferencias de la vida originadas por los distintos tiempo de reposo de los diferentes niveles de tránsito. Un orden del valor mínimo de R para un importante tránsito de 10 millones de ejes anuales resulta ser de 62, valor mínimo elevado que justifica la no consideración Modelo Racional de Comportamiento pág. 10 de esta variable en el modelo. Es necesario recalcar que si resulta de importancia al pretender relacionar los criterios de falla en servicio con los criterios obtenidos en las distintas opciones de ensayos en laboratorio. 16% 12% 8% 4% Noviembre Septiembre Julio Mayo Enero Marzo 0% Figura 3.5. Distribución anual del Tránsito en acceso a Puerto San Martín Rosario. Ni/Nc 100 Francken Raithby and Sterling Tendencia 10 1 0 2 4 6 8 10 12 14 16 18 20 22 24 26 Treposo/Tcarga Figura 3.6. Vida en fatiga en función del período de reposo. ( Verstraeten J. Et al Ann Arbor 1982.) Modelo Racional de Comportamiento pág. 11 3.d.3. Efecto dinámico de las cargas Los modelos en general representan la acción de la carga del eje de referencia mediante el valor estático del mismo no considerando en forma explicita los efectos dinámicos. Pero en el pavimento los diferentes tipos de suspensión de los vehículos pesados, sus velocidades y su interacción con las irregularidades longitudinales de la superficie de la calzada, producen cargas dinámicas que afectan en diferente grado el comportamiento en servicio de la calzada. Este tipo de análisis fue realizado en forma teórica por numerosos autores, podemos rescatar la publicada por B. Pidwerbesky et al. en la octava Conferencia Internacional de Pavimentos Asfálticos EEUU 1997 [15] donde se ponen de manifiesto estos aspectos en forma experimental, a escala natural evidenciando diferencias en las cargas dinámicas transmitidas y los comportamientos observados. Se extracta de esta publicación la Figura 3.7 donde se grafican las cargas medidas en uno de los casos analizados para dos tipos de suspensiones. Fuerza dinámica [KN] 90 80 70 60 50 40 30 20 10 0 0 5 10 15 20 25 Suspensión neumática 30 35 Elásticos 40 45 50 55 Longitud Figura 3.7. Carga dinámica medida en función del tipo de suspensión. Se decidió posibilitar este tipo de consideraciones en el modelo desarrollado mediante una mayoración de las cargas actuantes en cada período con un factor dinámico función del tipo de vehículos y la rugosidad. A continuación se describe el trabajo realizado para definir la forma en que se implementaría esta mayoración. Se realizó una simulación del eje de referencia definido para el cálculo del Índice Internacional de Rugosidad sobre sectores de rutas reales, niveladas topográficamente, y que abarcaban un amplio rango de valores de rugosidad. Se obtuvo como resultado la carga dinámica transmitida a lo largo de los diferentes recorrido, en la Figura 3.8 se grafican estos valores en dos sectores diferentes de 300 metros. Realizando la hipótesis de una distribución espacial aleatoria de las cargas dinámicas transmitidas por los diferentes vehículos y adoptando una ley exponencial cuarta en la equivalencia de cargas es posible calcular una agresividad para cada una de las simulaciones. Los valores obtenidos para las agresividades muestran una fuerte dependencia del valor de rugosidad, pudiendo expresar esta función en base a una ley cuadrática como muestra la Figura 3.9. Modelo Racional de Comportamiento pág. 12 carga dinámica / carga eje 1.5 1.25 1 0.75 0.5 0.25 0 0 50 100 150 IRI 5825 mm/Km 200 IRI 1950 mm/Km 250 300 progresivas (m) Figura 3.8. Carga dinámica simulada en dos diferentes niveles de rugosidad. Agresividad 1.14 1.12 1.10 1.08 1.06 1.04 1.02 1.00 0 1000 2000 3000 4000 5000 6000 7000 Rugosidad IRI [mm/Km] Figura 3.9. Agresividades obtenidas en función de las rugosidades. Se concluye en la utilización de mayoración de las agresividades estáticas en función de la siguiente formula: Nedi = Neei ( 1+ Fdi Ri 2 ) Donde: Nedi Neei Fdi Ri número de reiteraciones del eje de referenc ia considerando efecto dinámico para el período i. número de reiteraciones del eje de referencia con equivalencia estática para el período i. factor dinámico que caracteriza el tipo de suspensión del tránsito pesado en el período i rugosidad IRI de la calzada en el período i [mm/Km] Modelo Racional de Comportamiento pág. 13 3.e. Variaciones Modulares en el Período de Análisis La variación de los módulos a lo largo de la vida está condicionada por las condiciones climáticas (comentadas en el punto 3.c.) y por el proceso de fatiga dentro de los materiales ligados, que modifican su rigidez en función del daño acumulado en este proceso, esto motiva una redistribución de tensiones dentro de la estructura; y finalmente los materiales no ligados susceptibles al nivel de solicitaciones también modifican su módulo de trabajo. Es necesario en este modelo entonces definir la variación del módulo de las capas ligadas a lo largo del proceso de fatiga. En este proceso se valora la historia de tensiones de cada capa por medio de la utilización del daño acumulado en cada punto, valorado mediante la ley de miner (el cálculo del daño se explicitará en el punto 3.f.). Se obtiene luego de calculados los daños en la cara superior e inferior de la capa, un valor medio del daño, que caracteriza el estado de la capa y permitirá la obtención del módulo de trabajo del período. La expresión matemática que vincula el módulo y el daño hasta la aparición de la primer fisura, condición que adoptamos como daño unitario puede obtenerse a partir de ensayos de laboratorio, ver a modo de ejemplo la Figura 3.10 correspondiente a diferentes ensayos a rotura de una misma mezcla asfáltica [16]. Edin / Edin inicial [%] 120 100 80 60 40 20 0 0 20 40 60 80 N / N rotura [%] 100 Figura 3.10. Valoración del deterioro del módulo mediante ensayos a fatiga en laboratorio. Para modelar esta caída modular en función del daño se utilizó una función sigmoidal planteada entre el valor del material en su condición de integridad (Daño nulo) y un valor del módulo mínimo para su condición de máximo deterioro; esta función es la siguiente: Edaño = Emin + { [Eintegro - Emin] / [ mv3 + e Donde: ( mv1 + mv2 Daño ^ 0.5) ]} Edaño módulo asociado a un valor del daño Emin módulo final correspondiente a un daño máximo Eintegro módulo inicial correspondiente a un daño nulo Daño valor del daño acumulado e base de los logaritmo neperiano mv1,mv2,mv3 coeficientes que caracterizan al material Modelo Racional de Comportamiento pág. 14 En las mezclas asfálticas es necesario un mayor detalle ya que el módulo en su condición inicial (de integridad estructural) es dependiente de la frecuencia y la temperatura, brindándose como dato en estas capas la ecuación de la curva maestra que permite el cálculo del módulo en cada condición. Edin = 10 (a + b * LOG10(Hz) + c / (273+ T ) ) Donde: Edin T Hz a,b,c módulo dinámico en MPa temperatura en grados centígrados frecuencia en ciclos por segundo (10 Hz valor por defecto) constantes que caracterizan a cada material Módulo [MPa] 8000 Temperaturas 10 ºC 20 ºC 30 ºC 40 ºC 50 ºC 6000 4000 2000 0 0.0 1.0 2.0 3.0 4.0 5.0 Daño 6.0 8000 Módulo 6000 [MPa] 4000 2000 0 10 30 Temp. [ºC] 50 0 1 2 3 4 5 Daño Figura 3.11. Tendencia del deterioro del módulo en una mezcla asfáltica para una frecuencia de 10 Hz. La Figura 3.11 muestra la tendencia de esta función en una mezclas asfálticas y temperaturas variables entre 10 y 50 grados centígrados, obtenida mediante la aplicación de un modelo Modelo Racional de Comportamiento pág. 15 decreciente desde los módulos iniciales correspondientes a material sin daño y obtenidos de la curva maestra hasta un valor mínimo adoptado para el material muy deteriorado. Dentro de esta función podemos idealizar una primera fase donde el material no presenta fisuras o estas no son de importancia (esta tendencia puede ser obtenida a partir de mezclas ensayadas a fatiga en laboratorio) y una segunda donde estas fisuras progresan a lo largo del material llegando, en una condición final, a trabajar con módulos del orden de un material granular. Este tema se profundizará en punto siguiente al tratar el progreso de fisura. Es posible además tener en cuenta procesos de curado mediante la adopción de una relación modular inicial y un período para alcanzar el valor final. Se plantea que el valor obtenido del modulo es inicialmente un porcentaje que varía en el tiempo hasta alcanzar el valor unitario (100%) al cabo de un número de meses, se adopto un factor parabólico que se aplica sólo si el eje tiempo es menor al periodo de maduración establecido. Donde: Fc F0 m M Fc = (F0-1) M2 - 2 (F0-1) M + F0 m2 m factor de curado para la edad en M factor de curado inicial meses para los que se completa el proceso de curado edad en meses Este modelo es apto para representar procesos de curado de emulsio nes asfálticas y procesos de cementación como el de los Suelo Arena Escoria Cal, que se producen en largos períodos de tiempo. Para poner de manifiesto fenómenos como el de envejecimiento que continúan a lo largo de la vida útil, se plantea una variación relativa del módulo por unidad de tiempo Fe. Donde: Fe DE m M Fe = 1 + DE M m factor de envejecimiento para la edad M crecimiento relativo del módulo a la edad m meses para los que se brinda el valor DE edad en meses para el período de análisis Estos factores pueden diferenciarse para cada capa y afectan al módulo del material considerado previo a las consideraciones debido al deterioro por fatiga, en la Figura 3.12 se muestran las tendencias de estas relaciones en forma genérica. 1,25 Factor Envejecimiento 1,00 Curado 0,75 0,50 0,25 0,00 Edad Figura 3.12. Tendencias de los factores de curado y envejecimiento. Modelo Racional de Comportamiento pág. 16 La inclusión del conjunto de estos procesos que ponen de manifiesto las variaciones modulares, permite que el modelo pueda obtener, pese a partir de idénticas solicitaciones iniciales, distintos comportamientos en servicio de los materiales para diferentes casos, diferenciados estos por el tipo estructural (importancia relativa entre capas ligadas y capas no ligadas). Esto representa una circunstancia bien conocida de laboratorio donde acontece la misma circunstancia, en este caso al diferenciar entre ensayo de fatiga realizado a tensión controlada y a deformación controlada. 3.f. Falla Estructural por Fisuración Es necesario definir la ecuación de fatiga de los materiales ligados como en cualquier análisis mecanicista. En un análisis mecanicista clásico [17] [18] [19] se vincula el daño unitario de cualquier capa (la capa ligada que resulte crítica, aún si esta no es la de superficie), con un determinado estado terminal de la superficie del pavimento. Se integran en el proceso de fisuración estructural distintas etapas, como esquematiza la Figura 3.13. MODELO PROPUESTO ETAPA 1 SIN FISURAS DAÑOS < 1 ETAPA 2 PROGRESO DE LA FISURAS EN LA CAPA CRÍTICA ETAPA 3 PROGRESO DE FISURAS HASTA LA CAPA DE SUPERFICIE ETAPA 4 EVOLUCIÓN DE LAS FISURAS EN SUPERFICIE DAÑO = 1 ETAPA 5 DETERIORO LÍMITE CONDICIONES DIFERENTES SEGÚN LA CAPA PROCESO DE FATIGA ESTRUCTURAL DAÑO MENOR QUE LA UNIDAD MODELO CLÁSICO Figura 3.13. Esquema de las etapas de fisuración estructural. En el modelo de comportamiento aquí propuesto se prefirió asociar el daño unitario a la aparición de la primera fisura en el material y continuar acumulando el daño en cada punto por sobre la unidad. Si bien este planteo aproxima mejor la realidad del proceso en la estructura y su vinculación con los ensayos de laboratorio, obliga a poner de manifiesto la propagación de fisuras dentro de la estructura hasta la superficie y a modelar la vinculación del daño de la capa de superficie con la gravedad del estado de fisuración, problemática que se esquematiza en la Figura 3.14. Si la propagación de fisuras se atribuye solamente a la acumulación de daño en cada punto se obtienen tiempos de propagación de fisuras excesivamente grandes, es necesario entonces aproximarse a la realidad e incluir una velocidad de propagación de fisuras dentro de la capa y Modelo Racional de Comportamiento pág. 17 un factor de concentración de tensiones que se aplique únicamente cuando la capa adyacente se encuentre fisurada y presente un mayor estado de deterioro. Fisuración de superficie Concentración de tensiones Progreso de la fisura Figura 3.14. Análisis de la fisuración. En el modelo se diferencian las cinco etapas de fisuración a nivel estructural, indicadas en la Figura 3.13, que se reducen a tres a nivel de cada capa y que podemos describir simplificadamente de la siguiente forma: 1. Capa sin fisuras (daño menor que la unidad en todo punto). 2. Capa con fisura en progreso (daño mayor que la unidad en la fibra inferior o superior, motivando concentración de tensiones en la capa adyacente correspondiente). 3. Capa fisurada (daño mayor que la unidad en toda la capa, motivando concentración de tensiones en las capas adyacentes). En este proceso se valora la historia de tensiones de cada capa por medio de la utilización del daño acumulado en cada punto (interfase), calculado mediante la ley de miner. Dañoj = (ni / Nadmij) Donde:Dañoj valor del daño acumulado en el punto j ni número de reiteracio nes de la etapa i Nadmij número de reiteraciones admisibles para la etapa i en el punto j Se realiza a lo largo de cada etapa (4 horas) la acumulación del daño en el punto crítico de la parte superior e inferior de la capa ligada, considerando un criterio de falla diferenciado de acuerdo al tipo de material, permitiendo así calcular el Nadmij antes mencionado. Materiales asfálticos Donde: Nadmij = 106 (Epstij /a) b ( Eik/3000) c Epstij deformación específica de elongación para la etapa i en punto j Eik módulo promedio de la capa k para la etapa i a,b,c constantes que caracterizan a cada material Materiales hidráulicos Donde: Stij a,b Nadmij = 106 10 (1+Stij /a) b) Tensión de tracción para la etapa i en punto j constantes que caracterizan a cada material Las solicitaciones Epstij y Stij indicadas en las dos ecuaciones anteriores se incrementarán de acuerdo al factor de concentración de tensiones de la capa adyacente en caso que esta sea ligada y presente un mayor grado de deterioro (daño) que la capa en análisis. Modelo Racional de Comportamiento pág. 18 Una vez iniciada la fisura esta progresa dentro de la capa hasta alcanzar una interfase con una velocidad de propagación, según la formula de Paris la velocidad depende de un factor que valora la solicitación y de constantes que caracterizan al material. Donde: Vel S c,m Vel = c Sm velocidad de propagación de la fisura factor de solicitación constantes que caracterizan a cada material Dado que en nuestro caso el daño del período es una variable que engloba la importancia de las solicitaciones y la susceptibilidad respecto al nivel de las mismas, valorada por Paris con el factor m, se simplifica el análisis proponiendo la siguiente formula. Donde: Dfisji Daño ji a Dfisji = a Daño ji crecimiento de la fisura desde j en la etapa i incremento del daño en j para la etapa i constante que caracterizan a cada material Luego que la fisura logró atravesar la capa progresando desde su cara inferior o superior se considera el conjunto de la capa fisurada y continúa progresando el daño de la misma pero al ritmo del punto de la misma mas solicitado. Los factores que determinan estos comportamientos se brindan para cada capa, permitiendo diferenciar las características de los materiales que las componen. Finalmente el estado de fisuración de la superficie de rodamiento se pone de manifiesto por una función que lo modela y vincula el daño acumulado en la fibra superior de la capa de superficie con el porcentaje de fisuración existente en la misma. 3.g. Falla Estructural por Ahuellamiento En base a los resultados de las experiencias propias (desarrolladas en el Laboratorio Vial del IMAE por otros investigadores) respecto a la acumulación de deformaciones plásticas en distintos materiales y que resultan coincidentes con diferentes leyes de acumulación de deformaciones recopiladas en “Summary Report on Permanent Concrete” SHRP-A/IR-91-104., [20] [21] [22] se adopto en el modelo propuesto un comportamiento no lineal de los materiales con respecto al número de ciclos. La Figura 3.15 mue stra a modo de ejemplo la tendencia de la deformación plástica total respecto al número de ciclos obtenida en laboratorio para un suelo A6 con un 90% de saturación, considerando distintos niveles de solicitación. Además es de recalcar que el ahuellamiento se calcula en el modelo integrando las deformaciones plásticas a lo largo de todos los materiales constituyentes, considerando su estado de solicitaciones a lo largo de la vida y su aptitud para soportarlo. Diferenciándose así de las metodologías raciona les clásicas que lo estima basándose en el punto de máxima deformación específica dentro de la estructura y en la condición inicial. Modelo Racional de Comportamiento pág. 19 Ez plástico 0.0120 0.0100 Ez elástico 0.0080 0,00150 0,00100 0.0060 0,00075 0.0040 0,00050 0.0020 reiteraciones 0.0000 0 200000 400000 600000 800000 1000000 Figura 3.15. Tendencia de la deformación plástica en función del número de ciclos. Se requieren entonces, para este fin, las funciones que caracterizan la deformación plástica de cada uno de los materiales adoptándose una forma genérica como la indicada a continuación y que tendrá una tendencia específica de acuerdo al tipo de material, dada por la adopción de valores particulares de los parámetros Pi: log Eps p = Donde: Eps p Eps z N T Pi log P1 + P2 Eps z + P3 log Eps z + P6 (T+273) + (P4 + P5 Eps z) log N deformación plástica específica acumulada. deformación específica vertical. número de reiteraciones en la condición Eps z, T. temperatura del punto (de importancia en materiales asfálticos). parámetros que caracterizan a cada material. logaritmo decimal Esta fórmula es apta para condiciones constantes de las solicitaciones; luego para posibilitar la acumulación de las deformaciones plásticas a lo largo de etapas con diferentes condiciones, se adopta el valor de la deformación plástica total como parámetro representativo de la historia de tensiones de cada punto. El valor de la deformación plástica acumulada en cada cara de cada capa es guardado y consultado en cada etapa para condicionar el comportamiento del material en esa etapa. El procedimiento utilizado en cada etapa y punto se basa en el cálculo de un número de ejes equivalentes en la condición de la etapa como se indica a continuación y se esquematiza en la Figura 3.16: • cálculo de las solicitaciones de la etapa en el punto • consulta de la deformación plástica acumulada del punto Eps pi-1 • cálculo del número de reiteracione s equivalentes Neq, que representa la historia de tensiones en la condición de solicitaciones de la etapa. • Cálculo de las reiteraciones totales como la suma de Neq y las correspondiente a la etapa N i. • Cálculo de la deformación plástica total con las reiteraciones totales y el nivel de solicitaciones de la etapa i. Modelo Racional de Comportamiento pág. 20 Eps p i-1 Deformación plástica etapa anterior Número de reiteraciones equivalentes a la historia Eps p i Eps p i-1 Solicitaciones de la etapa Ni Número de ejes equivalentes de la etapa Deformación Plástica Eps p i Deformación plástica etapa actual Reiteraciones Neq Neq+Ni Figura 3.16. Esquema de acumulación de deformaciones plásticas en cada punto. Para obtener el valor del ahuellamiento se integrar estas deformaciones plásticas respecto de la profundidad y materiales. Se tienen en cuenta además disminuciones parciales o totales de estos valores por acciones de superficie como fresados o refuerzos (se comentará en 3.i). 3.h. Variación de la Rugosidad Se plantea el incremento de la rugosidad como una proporción del incremento del ahuellamiento, plantando así como hipótesis de trabajo la asociación de las variaciones de los defectos del perfil longitudinal con la no uniformidad de las deformaciones plásticas de la superficie. Es necesario brindar, como dato, el valor de la rugosidad inicial de la estructura y también luego de ejecutada una acción sobre la calzada; dado que los mismos son puntos de partida de la función rugosidad asociados a la calidad de los métodos constructivos más que a las características estructurales. Es posible introducir en forma externa un factor de ajuste a esta tendencia de crecimiento de la rugosidad. Por el momento no se incluye un incremento de rugosidad externo al tránsito como podría ser el originado por asentamientos diferenciales del terraplén no descartándose su inclusión en posteriores versiones. Finalmente el modelo, basándose en la combinación de los parámetros de superficie, fisuración, ahuellamiento y rugosidad calcula el Índice de Estado, parámetro indicador global de la calidad de la superficie del pavimento utilizado en Argentina. 3.i. Acciones Estructurales Existe la posibilidad de plantear la aplicación de acciones de mantenimiento estructural de la superficie en un momento determinado incluido los procesos construc tivos. En la versión actual del modelo pueden analizarse las siguientes acciones: • análisis del período constructivo. • construcción por etapas. • realización de un texturizado con corrección parcial o total del ahuellamiento. • fresado de un espesor de material, incluyendo una o más capas. • distintos procesos de reciclado. • realización de una capa de refuerzo. • combinación de las acciones anteriores. Modelo Racional de Comportamiento pág. 21 Estos análisis se logran a través de la definición del momento en que cada acción se realiza, mediante una cronología mensual, y la caracterización del tipo de acción. Los distintos tipos de acción y las consideraciones que implican estas definiciones se resumen en la tabla de la Figura 3.17. Criterios de Falla Fisuración Asfáltica def. espec. tracción Cementada tensión de tracción No Ligada Barker_b Barker_sb Escalonam. Sin efecto E=f(S3;Sd) E=f(Teta;Sd) Fresado Sin efecto Ahuellamiento Módulo Curva maestra def. espeífica vertical, número de ciclos, temperatura Construcción de capa Tipos de acción escalonamiento modular Reducción Sin efecto Dato numérico ecuación constitutiva Figura 3.17. Tipos de acciones considerados y sus criterios de caracterización. 4. Ejemplos de Aplicación Estructural Para tomar mejor conocimiento del tipo de análisis que se realiza se desarrollarán dos ejemplos numéricos donde no se pretende marcar valores específicos sino mostrar posibles resultados y tendencias generales. En el primer ejemplo se ajustará un tramo homogéneo a su comportamiento histórico en servicio y en el segundo, más teórico, se pondrán de manifiesto las diferencias en el comportamiento de dos tramos con idénticas solicitaciones iniciales, en condiciones medias ponderadas (dados como equivalentes en el diseño mecanicista clásico). 4.a. Ajuste al Comportamiento Histórico En este ejemplo se analiza un caso real de un tramo homogéneo con 28 años de servicio. En dicho tramo se realizaron evaluaciones de superficie periódicas durante los últimos doce años. En la Figura 4.1 se muestra la estructura analizada, donde se aprecian los materiales constituyentes de la misma sus espesores y módulos (obtenidos por retroajuste modular y ensayos), indicándose el momento de la vida estructural en meses para el cual se ejecutó cada capa, nótese la presencia de un refuerzo estructural de 50 milímetros de concreto asfáltico. Dicha estructura soportó un tránsito anual del orden de 0,3 millones de ejes de 80KN. En este ejemplo no se declararon ecuaciones constitutivas de los materiales no ligados sino que estos se consideraron con módulo constante. Se resolvió este caso por el modelo racional de comportamiento estructural expuesto variando dentro de un razonable rango los parámetros de caracterización de los materiales de manera de aproximar la respuesta estructural observada en servicio a la obtenida por la predicción del modelo. Modelo Racional de Comportamiento pág. 22 Espesor (mm) 50 Refuerzo Concreto Asfáltico 40 Mezclas Asfálticas 90 CAPA Módulo Fecha de construcción ( meses) (MPa) 2400 * 240 2400 * 1 1660 * 1 Estab. Granular 180 200 1 Suelo Seleccionado ligada 350 99 1 Subrasante 300 70 1 72 1 * Variable se indica el Promedio Figura 4.1 Estructura analizada. En las gráficas de las Figuras 4.2 a 4.5 se muestra la muy buena correspondencia lograda en los parámetros de estado de la superficie (estas gráficas fueron generadas por el programa y copiadas desde la hoja de resultados del mismo). En ellas se indican con puntos las evaluaciones realizadas sobre el tramo y con línea continua la predicción del modelo. Rugosidad IRI (mm/km) Estas gráficas de los parámetros de estado ponen de manifiesto el resumen de los resultados del programa. Es posible además un análisis de los resultados más detallado, consistentes en las solicitaciones y valores modulares de cada capa, para cada etapa. 3000 2500 2000 1500 1000 500 meses 0 0 48 96 144 192 240 288 336 Figura 4.2 Evolución de la rugosidad según el modelo y evaluada. Ahuellamiento (mm) 12 10 8 6 4 2 meses 0 0 48 96 144 192 240 288 Figura 4.3 Evolución del ahuellamiento según el modelo y evaluado. Modelo Racional de Comportamiento pág. 23 336 Fisuración (%) 100 90 80 70 60 50 40 30 20 10 0 meses 0 48 96 144 192 240 288 336 IE Figura 4.4 Evolución del porcentaje de fisuras totales según el modelo y evaluado. 10 9 8 7 6 5 4 3 2 1 meses 0 48 96 144 192 240 288 336 Figura 4.5 Evolución del Índice de Estado según el modelo y evaluado. Para poder visualizar los resultados obtenidos se plantean a continuación algunas gráficas de parte de los mismos que permiten evidenciar la riqueza y complejidad de la información obtenida. En las Figuras 4.6 a 4.8 se indican las evoluciones, a lo largo de los años analizados, de las deformaciones específicas de tracción máximas (elongaciones) en las capas asfálticas, notándose en ellas: • Las variaciones inducidas por los ciclos climáticas diarios y anuales • La disminución de las variaciones en el tiempo provocadas por el progresivo deterioro del conjunto de las capas asfálticas. • Las interacciones entre las distintas capas y particularmente las modificaciones creadas por la realización de la capa de refuerzo En las Figuras 4.9 a 4.11 se grafican las variaciones del módulo de la capa asfáltica a lo largo de los años. En las mismas puede notarse la variación anual del mismo, nótese los menores valores del verano (enero se corresponde con 0,12,24,36,48...). Además es visible como el deterioro por fatiga motiva la caída modular hasta el valor mínimo definido para la misma. Para las capas no ligas se grafica en las Figuras 4.12 a 4.14 la deformación específica vertical máxima de compresión para los años analizados, pueden observarse también aquí las variaciones anuales, presentando mayores variaciones las capas próximas a las asfálticas. Modelo Racional de Comportamiento pág. 24 Def. específica de tracción máxima en la base asfáltica [ustr] -500 -400 -300 -200 -100 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.6 Variación de la deformación específica máxima de tracción en la base asfáltica a lo largo de los años analizados, según el modelo. Def. esp. de tracción máxima, carpeta de rodamiento [ustr] -500 -400 -300 -200 -100 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.7 Variación de la deformación específica máxima de tracción en la base asfáltica a lo largo de los años analizados, según el modelo. Def. específica de tracción máxima,en el refuerzo [ustr] -500 -400 -300 -200 -100 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.8 Variación de la deformación específica máxima de tracción en el refuerzo asfáltico a lo largo de los años analizados, según el modelo. Modelo Racional de Comportamiento pág. 25 Módulo de la base asfáltica [MPa] 12000 10000 8000 6000 4000 2000 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.9 Variación del módulo de la base asfáltica a lo largo de los años analizados, según el modelo. Módulo de la carpeta de rodamiento [MPa] 12000 10000 8000 6000 4000 2000 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.10 Variación del módulo de la carpeta de rodamiento inicial a lo largo de los años analizados, según el modelo. Módulo del refuerzo [MPa] 12000 10000 8000 6000 4000 2000 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.11 Variación del módulo del refuerzo asfáltico a lo largo de los años analizados, según el modelo. Modelo Racional de Comportamiento pág. 26 Def. específica de compresión máxima,en la Subrasante [ustr] 1200 1000 800 600 400 200 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.12 Variación de la deformación específica máxima de compresión en la Subrasante a lo largo de los años analizados, según el modelo. Def. esp. de compresión máxima,en el Suelo Selecc. [ustr] 1200 1000 800 600 400 200 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.13 Variación de la deformación específica máxima de compresión en el Suelo Seleccionado a lo largo de los años, según el modelo. Def. esp. de compresión máxima,en el Estab. Granular [ustr] 1200 1000 800 600 400 200 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.14 Variación de la deformación específica máxima de compresión en el Estabilizado Granular a lo largo de los años, según el modelo. Modelo Racional de Comportamiento pág. 27 Finalmente podemos plantear en la Figura 4.15 el valor de la deformación plástica acumulada a lo largo de las capas y los años (gráfico apilado). Si consideramos en este gráfico la acción de eliminación del ahuellamiento dada por el refuerzo en el año 20 (mes 240) obtenemos la gráfica de la Figura 4.16 que puede entenderse como la contribución al ahuellamiento dada por las distintas capas, resultando la curva superior el ahuellamiento en superficie. Deformación plástica acumulada y apilada [mm] 16 Refuerzo 14 Capa Rod. 12 Base Asf. 10 Est. Gran. 8 Suelo Sel. Subrasante 6 4 2 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.15 Deformación plástica de cada capa apilada. Aporte acumulado al ahuellamiento apilado [mm] 16 Refuerzo 14 Capa Rod. 12 Base Asf. 10 Est. Gran. 8 Suelo Sel. Subrasante 6 4 2 0 0 48 96 144 192 240 288 336 Edad [meses] Figura 4.16 Aporte de cada capa al ahuellamiento apilado. Sin pretender plantear tendencias generales, se identifica aquí el aporte de cada capa al ahuellamiento en lugar de adjudicarle todo a la capa crítica como realiza la metodología clásica. Se pone de manifiesto además la no linealidad de la acumulación de las deformaciones plásticas mediante una disminución una en la tasa de crecimiento, pese al aumento de las solicitaciones. 4.b. Comparación de Estructuras Se muestra el resultado de procesar, por el modelo desarrollado, dos estructuras que analizadas por una metodología racional clásica presentan una misma vida útil en su comportamiento a fisuración por fatiga. Modelo Racional de Comportamiento pág. 28 Ambas poseen igual solicitaciones máximas iniciales en las capas asfálticas en condiciones de temperaturas medias, una deformación específica de 500 microdeformaciones. Presentando también una similar solicitación máxima inicial en la subrasante. Las estructuras seleccionadas para el análisis se resumen el la Figura 4.17 como puede verse se adoptó dos estructuras bien diferenciadas, La estructura A posee una fina capa asfáltica sobre dos capas granulares sustentada en una pobre subrasante, mientras que la estructura B sólo presenta un importante espesor de capas asfálticas sobre la misma subrasante que el caso A. Estructura A 5 cm CA 30 cm EG Estructura B 15 cm CA subrasante 20 cm SS subrasante Figura 4.17 Estructuras analizadas. En esta oportunidad los módulos de los materiales ligados y no ligados se caracterizaron mediante sus ecuaciones constitutivas. Para la mezcla asfáltica se adoptó: Donde: Edin = 10 ( -8,85+ 0,38 * LOG10(Hz) + 3500 / (273+ T ) ) Edin módulo dinámico en MPa T temperatura en grados centígrados Hz frecuencia en ciclos por segundo (10 hz valor por defecto) Para los materiales no ligados: Estabilizado Granular Mres = 410 Θ 0,76 0,26 -0,26 σd -0,44 σd Suelo Seleccionado Mres = 35 Θ -0,40 Subrasante Mres = 3,5 σd Donde: Mres módulo del material [MPa] Θ primer invariante de tensiones [MPa] σd tensor desviador [MPa] La Figura 4.18 presenta la evolución del porcentaje de fisuras totales en superficie para ambas estructuras cuando fueron sometidas a un tránsito anual de 0.04 millones de ejes equivalentes de 80 KN. Las curvas presentan un comportamiento muy diferenciado pese a ser estructuras planteadas como equivalentes según una metodología de diseño racional clásica. En la estructura A, de pequeño espesor asfáltico, las fisuras aparecen en forma prematura pero presentan una muy baja tasa de crecimiento mientras que en la estructura B, de gran espesor asfáltico, demoran su aparición en superficie pero una vez presentes progresan en forma acelerada, provocando su ruina. Modelo Racional de Comportamiento pág. 29 Fisuración (%) 100 90 80 70 Estructura A Estructura B 60 50 40 30 20 10 0 0 24 48 72 96 120 144 168 meses Figura 4.18. Evolución del porcentaje total de fisuras en ambas estructuras. Los diferentes comportamientos pueden atribuirse a las variaciones de las solicitaciones internas durante el proceso de deterioro por fatiga de las capas asfálticas. Resulta entonces interesante comparar mediante las Figuras 4.19 y 4.20 la evolución de la deformación específica máxima para las capas asfálticas en ambas estructuras durante el proceso de deterioro estructural. En ellas puede observarse los valores de cada período indicados con símbolos y trazo fino y el valor medio anual indicado con línea continua. Ambas estructuras presentan un valor similar del valor promedio inicial (idéntico para la condición de la temperatura media e igual a 500 ustr). Con respecto a la evolución de este valor la estructura B presenta un notorio aumento del valor medio, mientras que la estructura A presenta una leve disminución del mismo. También resultan notorios los mayores valores puntuales de la estructura B pero estos no implican directamente un mayor daño ya que se encuentran asociados al período de verano en el cual la mezcla asfáltica se comporta con un menor módulo. Resulta interesante entonces visualizar en las Figuras 4.21 y 4.22 la evolución de los daños de las capas asfálticas en ambas estructuras. En estas figuras se muestra el valor del daño de la fibra inferior de la capa asfáltica (Fondo) y el valor correspondiente a la superficie (Superficie), permitiendo visualizar las tres etapas del proceso de fisuración (ver punto 4.f). • Daño menor que uno en toda la capa Etapa sin fisuras • Daño mayor que uno en una cara Etapa con fisura en progreso • Daño mayor que uno en ambas caras Etapa de capa fisurada Aquí puede observarse que inicialmente la estructura A acumula mayor daño en los meses fríos con respecto a la estructura B en la que el aumento de rigidez de la capa asfáltica se ve compensado con una importante disminución de la deformación específica que deja de tener efecto cuando la capa se encuentra fisurada. Resulta también apreciable el mayor tiempo de propagación de fisura requerido para superar los 15 centímetros de mezcla asfáltica de la estructura B frente al tiempo requerido en la estructura A para que la fisura se propague los 5 centímetros de mezcla asfáltica correspondientes a este caso. Modelo Racional de Comportamiento pág. 30 Deformación específica [ustr] -1600 -1200 -800 -400 0 0 24 48 72 96 120 144 168 Edad [meses] Figura 4.19 Estructura A variación de la deformación específica de tracción máxima en la capa asfáltica. Deformación específica [ustr] -1600 -1200 -800 -400 0 0 24 48 72 96 120 144 168 Edad [meses] Figura 4.20 Estructura B variación de la deformación específica de tracción máxima en la capa asfáltica. Finalmente en las Figuras 4.23 a 4.26 se grafican las variaciones de los módulos medios de las capas granulares para los años analizados. Las gráficas de las Figuras 4.23 a 4.25 corresponden a la estructura A mostrando sólo una variación significativa en el Estabilizado granular. Como era de esperar el Estabilizado granular, con un comportamiento predominantemente friccional, presenta mayores valores en verano cuando se encuentra más solicitado, dada la menor rigidez de la mezcla asfáltica. Por el contrario la subrasante presenta un comportamiento predominantemente cohesivo mostrando por lo tanto una tendencia estacional con mayores módulos en invierno, asociados a las menores solicitaciones. Estas variaciones son significativas en la estructura B que se encuentra sometida a mayores diferencias de solicitaciones. Modelo Racional de Comportamiento pág. 31 sin fisuras 7 6 en progreso 8 5 4 3 2 capa fisurada Daño Superficie Fondo 1 0 0 24 48 72 96 120 144 168 Edad [meses] Figura 4.21 Estructura A acumulación del daño de fisuración en la capa asfáltica. Daño 8 7 Superficie 6 5 Fondo 4 3 2 sin fisuras en progreso capa fisurada 1 0 0 24 48 72 96 120 144 168 Edad [meses] Figura 4.22 Estructura B acumulación del daño de fisuración en la capa asfáltica. Módulo del Estabilizado Granular [MPa] 400 300 200 100 0 0 24 48 72 96 120 144 168 Edad [meses] Figura 4.23 Variación del módulo del Estabilizado Granular en su mitad superior para la estructura A, según el modelo. Modelo Racional de Comportamiento pág. 32 Módulo del Suelo Seleccionado [MPa] 60 50 40 30 20 10 0 0 24 48 72 96 120 144 168 Edad [meses] Figura 4.24 Variación del módulo del Suelo Seleccionado para la estructura A, según el modelo. Módulo de la Subrasante [MPa] 25 20 15 10 5 0 0 24 48 72 96 120 144 168 Edad [meses] Figura 4.25 Variación del módulo de la Subrasante en la estructura A, según el modelo. Módulo subrasante [MPa] 25 20 15 10 5 0 0 24 48 72 96 120 144 168 Edad [meses] Figura 4.26 Variación del módulo de la Subrasante en la estructura B, según el modelo. Modelo Racional de Comportamiento pág. 33 Como puede corroborarse en las Figuras 4.25 y 4.26 los módulos iniciales de las subrasantes y por lo tanto los esfuerzos en ambas estructuras son similares; pero en la estructura B además de presentar una mayor variación presenta una tendencia a disminuir, inducida por el aumento de las solicitaciones consecuencia del deterioro de la capa asfáltica. La comparación de los ahuellamientos en ambas estructuras dada por la Figura 4.27 se justifica por los comentarios precedentes siendo notorio en la estructura B el aumento en el crecimiento dado a partir de la fisuración de la capa asfáltica (ver Figura 4.18). Ahuellamiento (mm) 30 25 20 15 10 Estructura A Estructura B 5 0 0 24 48 72 96 120 144 168 Edad [meses] Figura 4.27 Evolución del ahuellamiento en ambas estructuras. 5. Conclusiones Se logró satisfactoriamente el desarrollo del modelo planteado. El modelo de comportamiento mecanicista logra una importante mejora en la aproximación al comportamiento real en servicio respecto al análisis mecanicista clásico, incluyendo a diferencia de este, consideraciones respecto a: • variación de los esfuerzos con el deterioro de las capas • calculo del ahuellamiento como la integración a lo largo de las capas • procesos de propagación de fisuras • efecto dinámico del tránsito en función de la rugosidad Se logra no sólo la valoración de la vida útil sino la evolución de los parámetros de superficie, posibilitando así su inclusión en modelos de gestión. Es posible analizar entre otros aspectos: materiales asfálticos con menor susceptibilidad térmica, procesos de curado o procesos de envejecimiento. Como costo de estas mejoras se requiere un mayor número de parámetros de entrada. En el caso de analizar estructuras existentes (como lo es para un proyecto de mejoras) el conocimiento de valores medidos del comportamiento en servicio permite el ajuste del modelo, logrando así una más exacta predicción del comportamiento del tramo específico. Finalmente se considera de fundamental importancia el apoyo de ensayos de laboratorio y la profundización en la determinación de coeficientes de ajuste laboratorio-servicio de los ensayos de ahuellamiento y fatiga. Modelo Racional de Comportamiento pág. 34 6. Bibliografía [1] “Modelo Mecanicista de Deterioro de Pavimentos Flexibles”, O. Giovanon y M. Pagola. XXX Reunión Anual del Asfalto en Mar del Plata, Argentina en noviembre de 1998. [2] “Mechanistic performance model to design flexible pavements” Oscar Giovanon y Marta Pagola. Journal Maintenance and rehabilitation of pavements and technological control – Volume 1 Number 1 January 2002 ISSN 1676-2797, páginas 45 a 54. [3] “Metodología racional de análisis aplicada a la evaluación de pavimentos flexibles y diseño de mejoras”. Grupo de investigación Laboratorio Vial IMAE. XXIX Reunión del Asfalto, Mar del Plata Argentina, noviembre de 1996. [4] Addendum to the Shell Pavement Design Manual. Shell Company Limited. London, 1985. [5] “Evaluación de pavimentos y Proyecto de refuerzos. Criterios fundame ntales ISAP”. V Congreso Iberolatinoamericano del Asfalto, Uruguay, 1989. [6] AASHTO Guide for Design of Pavement Structures 1993. Published by the American Association of State Highway and Transportation Officials. [7] “Highway Design and Maintenance Standars Model (HDMIIII), VolumenIV, Model Description and User’s Manual”. Word Bank, Transportation Department, Washington, D.C., 1987. [8] “Circular Test Track of the Laboratoire Central des Ponts et Chausses” (LCPC) Nantes First Results”. P. Autret, A. Baucheron de Boissoudy y J. Gransammer..Sixth International Conference Structural Design of Asphalt Pavements. [9] “Evaluación de Pavimentos – Metodología de Evaluación de Estado de los Pavimentos“. Dirección Nacional de Vialidad de la República Argentina, Dirección General de Conservación. [10] "Predicción de la temperatura de la mezcla a partir del clima de una región", O. Giovanon. XXIV Reunión Anual del Asfalto en Mar del Plata (Argentina) noviembre de 1986. [11] "Influencia de la distribución anual del tránsito en la vida de diseño de una estructura vial en la región litoral de la República Argentina", O. Giovanon y M. Pagola. XXV Reunión Anual del Asfalto en Córdoba, Argentina en noviembre de 1988. [12] “Ensayos de fatiga con periodos de reposo en mezclas asfálticas”. M. Malpic a, J. Carretero y R. Sáez. 10º Congreso Ibero Latinoamericano del Asfalto. Sevilla España. [13] “Rational and practical design of asphalt pavements avoid cracking and rutting”. J. Verstraeten et al. Conference on the Structural Design of Asphalt Pavements, Ann Arbor. 1982. Modelo Racional de Comportamiento pág. 35 [14] “Etude en laboratoire de l’influencée des temps de repos sur les caractéristiques de fatigue des enrobés bitumineux”. F. Bonnaure et al. Revue Générale des Routes et des Aérodromes nº 595 marzo 1983. [15] “Dynamic loading effects on flexible pavement performance”. B. Pidwerbesky, B. Steven and J. de Pont. Eighth International Conference on Asphalt Pavements August 1997 Seattle Washington USA. [16] “Estudio comparativo de una mezcla asfáltica utilizando un asfalto convencional y modificado con adición de un polímero”, F. Martinez. 9º Congreso Ibero Latinoamericano del Asfalto, Asunción del Paraguay 1997. [17] “Summary Report on Fatigue Response of Asphalt Mixtures” SHRP-A/IR-90-011 Instituto de estudios del Transporte Universidad de California, Berkeley. [18] ”Criterios de Falla para materiales viales”. Ings. Oscar Giovanon y Marta Pagola. XII Congreso Argentino de Vialidad y Tránsito, Buenos Aires, Argentina, octubre de 1997. [19] "La falla por fatiga de las mezclas asfálticas mediante el ensayo de tracción indirecta con cargas repetidas“. S.Angelone y F.Martínez. 7mo IberoLatinoamericano Asfalto. Venezuela, 1993 [20] “Summary Report on Permanent Concrete” SHRP-A/IR-91-104 Instituto de estudios del Transporte Universidad de California, Berkeley. [21] “Léssai de fluage dynamique dans la formation des enrobés et le dimensionnement des chaussées” G. Aussedat publicación especial V del Laboratorio Central de Puentes y Caminos de Francia diciembre de 1977. [22] “Deformación permanente en suelos de subrasante. Análisis experimental y aplicación al diseño estructural de pavimentos flexibles”. S.Angelone y F.Martínez. 8vo Iberolatinoamericano del Asfalto, Bolivia, 1995. Modelo Racional de Comportamiento pág. 36