universidad tecnológica equinoccial facultad de ciencias de la

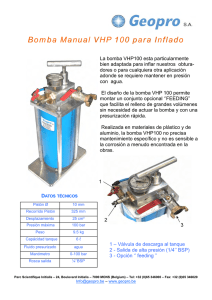

Anuncio