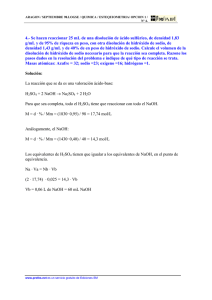

“PRODUCCIÓN DE Na2HPO4 y NaOH A PARTIR DE FOSFATO

Anuncio