- Ninguna Categoria

estrategica - construcción y tecnología en concreto

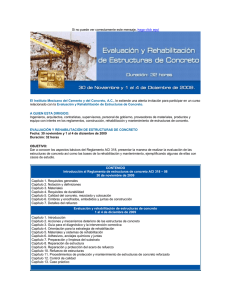

Anuncio