Cadena de Jugos de Frutas - Ministerio de Ciencia, Tecnología e

Anuncio

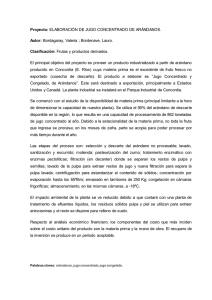

ANÁLISIS TECNOLÓGICOS Y PROSPECTIVOS SECTORIALES CADENA DE JUGOS DE FRUTAS Responsable: Natalia Del Greco FEBRERO 2016 AUTORIDADES ■ Presidente de la Nación Ing. Mauricio Macri ■ Ministro de Ciencia, Tecnología e Innovación Productiva Dr. Lino Barañao ■ Secretario de Planeamiento y Políticas en Ciencia, Tecnología e Innovación Productiva Dr. Miguel Ángel Blesa ■ Subsecretario de Estudios y Prospectiva Lic. Jorge Robbio ■ Director Nacional de Estudios Dr. Ing. Martín Villanueva RECONOCIMIENTOS Los estudios sobre complejos productivos agroindustriales fueron coordinados por el Magister Gustavo Idígoras y asistidos por la Magister Sabine Papendieck. La supervisión y revisión de los trabajos estuvo a cargo del equipo técnico del Programa Nacional de Prospectiva Tecnológica (Programa Nacional PRONAPTEC) perteneciente a la Dirección Nacional de Estudios del Ministerio de Ciencia, Tecnología e Innovación Productiva: Lic. Alicia Recalde. ■ Lic. Manuel Marí. ■ Lic. Ricardo Carri. ■ A.E. Adriana Sánchez Rico. ■ Se agradece a los diferentes actores del sector gubernamental, del sistema científicotecnológico y del sector productivo que participaron de los distintos ámbitos de consulta del Proyecto. No habría sido posible elaborar este documento sin la construcción colectiva de conocimientos. Por consultas y/o sugerencias, por favor dirigirse a [email protected] El contenido de la presente publicación es responsabilidad de sus autores y no representa la posición u opinión del Ministerio de Ciencia, Tecnología e Innovación Productiva. Trabajo realizado entre octubre de 2012 y abril de 2013. CADENA DE JUGOS DE FRUTAS 1. SITUACIÓN SECTORIAL La situación de las cadenas de los jugos de fruta en su conjunto, se explica por sumatoria de los cuatro principales productos de manufactura y exportación argentinos, cuyos desempeños sectoriales se explica a continuación. 1.1. JUGO CONCENTRADO DE MANZANA Argentina con una producción de 55.000 toneladas de jugo concentrado de manzana al año, es el quinto productor mundial de jugo concentrado de manzana, ubicándose como principal productor del Hemisferio Sur. Las exportaciones argentinas concentran el 10 % del comercio mundial, siendo el cuarto exportador en el orden internacional. Más de la mitad de la producción argentina de manzanas -que promedia el millón de toneladas anuales- se destina a la industria, 90% de cuya producción se exporta fundamentalmente a los Estados Unidos como primer destino. Argentina cuenta con 17 mil hectáreas de manzanas plantadas en Río Negro, las que originan el 90% de la producción total, completándose el 10% restante con la producción de Neuquén y Mendoza. Mientras que el jugo concentrado es producido principalmente en el Valle de Uco, en la Provincia de Mendoza. Entre el 75-80 % de la producción total del mismo es exportado, dominando la actividad sólo 10 empresas que responden por el 90% de las colocaciones externas. 1 Producción de jugo concentrado de manzana Promedio 2007-2011 Producción Exportación Consumo Doméstico Miles de tn % Miles de tn % Miles de tn % Argentina 57 3 50 5 11 1 Brasil 43 3 43 4 0 0 Chile 35 2 35 3 0 0 China 828 49 796 76 67 4 Resto del Mundo 722 43 125 12 1424 95 1.685 100 1.049 100 1.502 100 Total Mundial Fuente: elaboración propia en base a USDA Estados Unidos es el principal demandante de este tipo de jugo a nivel mundial, seguido por Alemania y Japón. Si bien Estados Unidos es el principal destino de las exportaciones argentinas de jugo concentrado de manzana, éstas han diversificado destinos, abriendo sus ventas a mercados como el de Canadá, Holanda y Japón. Al presente China, Polonia, Austria, Argentina y Chile concentran el 75% de las exportaciones de jugo concentrado de manzana a nivel mundial. Asimismo, Europa y América del Norte siguen siendo los mayores importadores del mismo a nivel mundial, en tanto sólo los EEUU, Alemania, los Países Bajos, Japón y el Reino Unido fueron responsables por las importaciones del 68% del jugo concentrado de manzana. 1.2. JUGO CONCENTRADO DE LIMÓN Argentina es el principal productor de jugo concentrado de limón a nivel mundial, representando el 30% de la misma, seguido por Estados Unidos. Entre los años 2007 y 2011 Argentina ha registrado una producción promedio anual de 51.000 toneladas de jugo concentrado de limón. 2 Según el criterio de localización próximo a los cultivos, las industrias procesadoras se encuentran localizadas mayormente en la provincia de Tucumán. El producto de origen argentino presenta características que lo convierten en un artículo de alta calidad y elevada demanda internacional. Obtenido por concentración del jugo de distintas variedades de la especie, el producto puede ofrecerse bajo las presentaciones denominadas “turbio con pulpa” o “clarificado”, conteniendo a su vez diversos grados de acidez. Su principal destino es la elaboración de bebidas gaseosas, seguido por las bebidas para diluir a base de jugo, polvos con sabores frutales, jugos puros (para ser utilizados esencialmente como condimentos) y aguas saborizadas. Durante 2011, la producción local de limón reflejó una significativa recuperación tras tres años de caer fuertemente como consecuencia de las heladas. Sin embargo, ante los bajos precios ofrecidos por los mercados internacionales para el limón fresco, el mayor volumen alcanzado no se orientó hacia la exportación, generando así una mayor posibilidad de abastecimiento de la industria doméstica de jugos, que durante la campaña 2011 pudo adquirir todo el limón disponible a precios atractivos. Evolución de la producción de jugo concentrado de limón 70.000 60.000 Toneladas 50.000 40.000 30.000 20.000 10.000 0 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 Fuente: Asociación Tucumana del Citrus (FEDERCITRUS) 3 En cuanto al comercio exterior de jugo concentrado de limón, en lo que va del año se exportaron 13.385 toneladas, a un valor FOB de US$ 40 millones, un 44% menos que en 2011. Entre los principales destinos de exportación en este rubro se destacan: Estados Unidos y los Países Bajos. Este último no es el destino último sino que es el canal de ingreso a la Unión Europea. Exportaciones de jugo concentrado de limón 60.000 50.000 Toneladas 40.000 30.000 20.000 10.000 0 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 Fuente: Aduana 4 Destinos de exportación de jugo concentrado de limón En los últimos 10 años Canadá 3% O tros 15% Paises Bajos 45% Australia 3% Israel 4% Japón 9% Estados Unidos 21% Fuente: Aduana 1.3. JUGO CONCENTRADO DE NARANJA Entre los años 2007 y 2011 Argentina ha registrado una producción promedio anual de 10.800 toneladas de jugo concentrado de naranja. Actualmente, un 60% de la producción local se destina al mercado interno, correspondiendo la mitad de las compras a la industria elaboradora de gaseosas. A diferencia de Brasil y los Estados Unidos, donde las plantaciones se desarrollan con el objeto de proveer a la industria, en la Argentina la producción se encuentra orientada hacia el mercado en fresco. 5 Evolución de la producción de jugo concentrado de naranja 16.000 14.000 12.000 Toneladas 10.000 8.000 6.000 4.000 2.000 0 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 Fuente: elaboración propia en base a USDA Las principales empresas elaboradoras de concentrado congelado de naranja están ubicadas en el litoral mesopotámico así como en el noroeste, es decir en las zonas de producción primaria, presentando una especialización regional. Tradicionalmente, el principal demandante a nivel mundial fue Estados Unidos, que absorbía el 65% del total comercializado. Sin embargo, las ventas mundiales con este destino (incluidas las argentinas) han ido en descenso a través de los años, orientándose las exportaciones argentinas a diversos puntos de Europa: Alemania, Países Bajos, entre otros. Las exportaciones de jugo concentrado de naranja, totalizaron durante los primeros seis meses de 2012, 3.588 toneladas y US$ 6,5 millones, un 33% más que en el primer semestre de 2011. Los Países Bajos, como canal de ingreso a la Unión Europea, figuran como el principal destino de este tipo de jugo, seguido por Israel. 6 1.4. JUGO CONCENTRADO DE UVA Durante el primer semestre de 2012, se exportaron 65.493 toneladas de jugo concentrado de uva, por un valor FOB de US$ 98 millones, un 34% más que en el mismo período de 2011. Entre los principales destinos de exportación de este tipo de jugo se destacan: Estados Unidos, seguido por Canadá y Japón. 7 NUEVAS TECNOLOGÍAS DE PROCESAMIENTO 1.5. Tecnología de concentración por congelación Introducción La concentración de alimentos líquidos por congelación implica una reducción de la temperatura del producto de forma controlada, para conseguir una congelación parcial del mismo, hasta obtener una mezcla de cristales de hielo en un fluido concentrado. Estos cristales de hielo, si se van formando bajo condiciones apropiadas, serán muy puros, es decir, llevarán muy poco producto incorporado entre ellos. La separación de estos cristales puros de hielo, por centrifugación o por alguna otra técnica, lleva a conseguir un producto líquido concentrado. La concentración por congelación es aplicable a muchos alimentos. Se ha utilizado comercialmente para la concentración de jugo de naranja, de vinagre, de cerveza y de vinos; también se ha utilizado esta tecnología para la concentración de extractos de café y té, jarabes de azúcar, productos lácteos tales como leche y suero, etc. En la concentración de bebidas alcohólicas la concentración por congelación permite obtener resultados mejores que los conseguidos por otras técnicas. El desarrollo de la tecnología permitirá el incremento de sus aplicaciones comerciales. Las principales ventajas de la utilización de la concentración por congelación, frente a la evaporación o a la ósmosis inversa, están relacionadas con las bajas temperaturas del proceso y a la ausencia de la interfase líquido-vapor. La operación a baja temperatura permite la concentración de alimentos térmicamente sensibles sin pérdida de la calidad de los mismos, además en la separación sólido-líquido de la concentración por congelación no se producen pérdidas de flavour y aromas volátiles, como ocurre en la evaporación. Por estas razones, los productos obtenidos por este sistema generalmente presentan una calidad superior a los obtenidos por 8 evaporación y equivalente a los concentrados obtenidos por ósmosis inversa. Otra ventaja es que se obtiene el producto a baja temperatura con lo cual es compatible con la liofilización y procesos similares que requieren sistemas de enfriamiento. Los procesos de concentración por congelación, sin embargo, están limitados en el grado de concentración que se puede alcanzar. Estas limitaciones se deben, generalmente, al incremento de viscosidad que se produce a las bajas temperaturas de congelación. Principios generales Depresión del punto de congelación Los solutos de los alimentos de bajo peso molecular (sales, azúcares, etc.), producen un cambio termodinámico en el punto de congelación del líquido. Es decir, en lugar de congelarse a 0°C a presión atmosférica normal, muchos alimentos líquidos lo hacen a temperaturas más bajas, dependiendo de la concentración y el tipo de sólidos disueltos. Cuanto mayor sea la concentración de sólidos disueltos, mayor será la disminución del punto de congelación. Durante un proceso de concentración por congelación, el punto de congelación cambia continuamente a lo largo del proceso a medida que aumenta la concentración en la solución remanente. Esta depresión del punto de congelación continúa hasta llegar al punto eutéctico para cada soluto. Para el diseño de un sistema de concentración por congelación, se debe tener en cuenta la disminución natural del punto de congelación observada en muchos alimentos. Esta información es crítica para el diseño de un sistema de concentración por congelación, puesto que las necesidades de frío y las condiciones de operación vienen determinadas en gran medida por la temperatura de congelación. Si el proceso de congelación tiene lugar a temperatura demasiado baja o la concentración de la solución se incrementa excesivamente, el hielo no cristalizará bajo forma pura, sino como una mezcla sólida. 9 Pre-tratamiento de los alimentos La eficiencia del proceso de concentración por congelación se puede mejorar en parte con algún pre-tratamiento del alimento. Estos pueden implicar procesos que alteren la estructura química (por ejemplo, inactivación de enzimas) o separación física de algunos componentes del alimento (por ejemplo, eliminación de pulpa o pectinas). La separación de la pulpa por centrifugación antes de la concentración por congelación de jugos de frutas, proporciona una mayor eficiencia en el proceso y menores pérdidas de sólidos en la columna de lavado. Un tratamiento térmico pasteuriza el jugo y desactiva la enzima pectin metil esterasa (PME), también conocida como pectin-esterasa (PE), que de otra forma causaría pérdida de la turbidez y gelificación del jugo concentrado durante el almacenamiento. La presencia de macromoléculas (proteínas, almidones, etc.) en los alimentos tiene también un efecto importante sobre el proceso de concentración por congelación, puesto que afecta de forma significativa al proceso de cristalización del hielo, en general las macromoléculas en los alimentos tienen una influencia negativa sobre la cristalización. Es estos casos se sugiere, para conseguir una mayor eficacia, un pretratamiento que implique una ultrafiltración para separa dichas macromoléculas, con la subsiguiente re-adición de esta fracción al producto concentrado final. Viscosidad del producto Como la concentración del alimento aumenta durante el procesado, generalmente la viscosidad se incrementa también. Este incremento de viscosidad durante la concentración por congelación marca el límite superior de concentración que se puede obtener. La capacidad del sistema de separación, particularmente la columna de lavado para separar el hielo del concentrado, es inversamente proporcional a la viscosidad del producto. Por lo tanto, a medida que se incrementa la viscosidad, la capacidad de separación de los cristales de hielo disminuye. 10 Una viscosidad alta afecta también a las propiedades de la cristalización que tiene lugar durante el proceso de concentración por congelación. Las tasas de crecimiento y maduración de los cristales están afectadas negativamente por la presencia de componentes, tales como azúcares, proteínas, almidones, etc., que producen un aumento en la viscosidad de la solución y llevan también a limitaciones de transferencia de masa y de calor. Tipos de concentradores por congelación El proceso de concentración por congelación incluye una unidad para controlar la cristalización del hielo seguida de una unidad de separaciones del mismo. En el mercado existe una amplia gama de sistemas para la realización de este proceso. A continuación se describen los sistemas básicos y sus componentes principales. 1. Unidad de cristalización En la unidad de cristalización debe controlarse la formación y crecimiento de los cristales de hielo, de forma que se consiga una distribución uniforme de los cristales formados para proporcionar una adecuada separación de los mismos. La distribución de tamaño óptimo para muchos separadores es una distribución monodispersa (con estrecho rango de tamaños) con un gran tamaño medio. Esto facilita el lavado posterior y reduce la cantidad de producto que se arrastra en dicha separación. El control de la formación y crecimiento de los cristales se puede conseguir de varias formas, una clasificación siempre de los posibles tipos de cristalizadores se basa en que el contacto entre el refrigerante y el alimento sea directo o indirecto. 1.1 Congeladores de contacto directo En ellos se produce una mezcla íntima entre el refrigerante y el producto a congelar. El refrigerante en forma líquida bajo presión se expande a través de una boquilla en el 11 alimento líquido, donde hierve a baja presión. Esta vaporización causa un efecto de refrigeración y produce la formación de cristales de hielo en el producto. Otra opción es utilizar un vacío alto para vaporizar una porción de agua de constitución del alimento, produciéndose un efecto de refrigeración, que hace disminuir la temperatura del producto y causa la formación de cristales de hielo. Estos tipos de procesos, muy utilizados en la concentración de productos químicos o incluso en la desalinización del agua del mar, son poco utilizados en la industria alimentaria, fundamentalmente porque en la interfase vapor-líquido que se crea se producen pérdidas de flavour y de aromas volátiles. El producto así obtenido no presenta mejor calidad que el producido por evaporación. 1.2 Congeladores de contacto indirecto Son más comunes en la industria alimentaria, en ellos la energía para la refrigeración se debe transferir a través de la pared de algún tipo de cambiador de calor. Se pueden clasificar en dos tipos: enfriados internamente y externamente. Los enfriados internamente pueden, a su vez, subdividirse según el proceso de cristalización sea en capa o en suspensión. En la cristalización en capa, el hielo se forma en capas finas sobre la superficie de intercambio de calor, y después de un periodo de tiempo adecuado para el crecimiento de dicha capa, es eliminada de la superficie y separada por presión del líquido concentrado. Un tipo de este sistema de cristalización utiliza un cilindro rotatorio inmerso en el fluido a concentrar, el refrigerante circula por el interior del cilindro y causa la formación de hielo en la superficie del mismo, de donde es raspada por una cuchilla. En los cristalizadores de suspensión, el producto a concentrar se agita en un recinto enfriado por transmisión de calor a través de las paredes. Este recinto puede ser un intercambio de calor de pared rascada. El resultado de este proceso es una suspensión bombeable de cristales de hielo en el producto concentrado, que debe llevarse a continuación a un dispositivo de separación. 12 Los cristalizadores enfriados externamente utilizan un mecanismo de transmisión de calor externo al recipiente principal de cristalización. Una versión de concentrador por congelación enfriado externamente que se usa comercialmente, utiliza un intercambiador de calor de pared rascada a baja temperatura para producir cristales muy pequeños, estos cristales se pasan a un tanque de maduración donde los cristales aumentan de tamaño, las condiciones de temperatura en este cristalizador se mantienen de forma que los pequeños núcleos se fundan mientras que se forman cristales grandes. Este proceso de maduración está gobernado por el tamaño de los cristales, los cristales pequeños son inherentemente menos estables que los grandes. Esta técnica se ha utilizado con éxito en la concentración de muchos alimentos líquidos. 2. Mecanismo de separación Una vez que se han desarrollado los cristales en la unidad de cristalización, estos cristales deben ser separados del producto concentrado de forma eficiente. Esta separación se puede hacer por prensado, centrifugación o en columnas de lavado. El prensado se utiliza cuando se realiza la cristalización en capa, ahora bien, aunque se trata de una técnica de bajo costo, no se emplea demasiado en la industria alimentaria debido a la gran cantidad de sólidos que arrastra. La centrifugación se basa en la diferencia de gravedad específica entre el hielo y el líquido concentrado, puede producir ciertas perdidas de flavour y aromas debido al espacio de aire que se crea durante la separación. El uso de las columnas de lavado se ha incrementado debido a los recientes desarrollos que permiten la separación con muy poco arrastre de producto, que generalmente en menor a 100 ppm de sólidos retenidos en el hielo. Las columnas de lavado trabajan de forma continua con flujo a contracorriente de hielo y concentrado. 13 Proceso tradicional de concentración por congelación El proceso tradicional se basa en separar las etapas de nucleación y de crecimiento del cristal de hielo. En su forma más simple, el proceso es el siguiente: el líquido sin concentrar se bombea del tanque de alimentación a la unidad de cristalización, en este caso un intercambiador de pared rascada (1), donde se forman instantáneamente pequeños cristales de hielo (2). Estos cristales se bombean a un recristalizador (3). Aquí los pequeños cristales formados en el intercambiador de calor, se mezclan con los cristales más grandes. Cuando se mezclan los cristales grandes y pequeños, los cristales pequeños se funden y recristalizan sobre la superficie de los cristales más grandes. De esta forma se forman cristales de hielo cada vez de mayor tamaño. El producto se recircula al intercambiador de calor mediante un filtro (4). El concentrado obtenido junto con los cristales se transporta desde el recristalizador hacia la columna de lavado (5). En la columna de lavado el concentrado se “exprime” a través de un filtro ubicado en la base de la columna. De esta manera se forma un colchón de cristales de hielo. Este colchón luego se empuja hacia arriba. En la parte de arriba de la columna de lavado el hielo se raspa (6) y se funde (7). Parte de este hielo fundido se utiliza para lavar el colchón de cristales de hielo. El concentrado, que está presente entre los cristales de hielo, se reemplaza con agua. A esta altura del proceso, se forman dos fases bien separadas, por un lado tenemos el colchón lavado (cristales y agua), y por el otro lado la parte no lavada del colchón (cristales y concentrado). Esto se llama frente de lavado. El agua se remueve en la parte superior de la columna. En este proceso de separación, la pérdida de sólidos solubles está en el rango de los ppm o ppb. El concentrado final se bombea a un tanque de almacenamiento hasta la siguiente etapa del proceso. 14 El diagrama siguiente muestra el proceso completo Aplicación en la industria de jugos cítricos y de fruta La eliminación del agua es la clave para la concentración de alimentos. Existen varios métodos para remover el agua líquida de los productos alimenticios. Se pueden dividir en tres categorías: Evaporación, donde el agua y otros componentes se convierten en vapor. Separación por membranas, donde una barrera selectiva permite el pasaje del agua y otras pequeñas moléculas. Cristalización, donde el agua se convierte en cristales sólidos de hielo. La evaporación es la técnica mas común y utilizada para concentración. La limitada selectividad y altas temperaturas generalmente resultan en una pobre retención de la calidad original del producto. 15 La cristalización por su lado tiene aplicaciones limitadas pero provee de gran selectividad en la remoción de agua y bajas temperaturas operacionales que se traduce en un producto concentrado con alto valor nutricional, conservando todos los sabores y aromas originales. La clave de esta técnica está en la eficiencia de la técnica de separación sólidolíquido. Se obtienen productos de alta calidad como resultado de: Bajas temperaturas de procesamiento: La concentración se lleva a cabo a la temperatura de fusión del producto, alrededor de -8°C. Todas las reacciones microbiológicas, bioquímicas y químicas están virtualmente paradas a estas temperaturas. No hay daño térmico del producto. No hay contacto con el aire/oxígeno, se minimiza la oxidación del jugo. Eficiencia en la separación del agua: Los cristales de hielo separados son 100% puros. La separación de los cristales de hielo en la columna de lavado es tan eficiente que todos los componentes originales permanecen en el producto concentrado. Comercialización en la argentina La división Messo PT del Grupo GEA se encarga del desarrollo, venta y comercialización de tecnologías relacionadas con cristalización y concentración. Actualmente la división Argentina de GEA, GEA Process Engineering S.A, no comercializa ésta tecnología en el país. Sin embargo, sería posible importar este tipo de equipos por pedido.1 1 Fuentes consultadas Ashurst, P.R. “PRODUCCIÓN Y ENVASADO DE ZUMOS Y BEBIDAS DE FRUTAS SIN GAS”. Editorial Acribia Casp, A y Abril, J. “PROCESOS DE CONSERVACIÓN DE ALIMENTOS”. Ediciones Mundi Prensa. GEA Messo PT, “Manual de FREEZE CONCENTRATION.” www.gea-messo-pt.com 16 1.6. Campos eléctricos pulsados de alta intensidad La aplicación de campos eléctricos pulsados de alta intensidad (CEPAI) es un método no térmico de conservación de alimentos. El campo eléctrico se aplica al alimento en forma de pulsos cortos en intervalos de pocos microsegundos. El objetivo es obtener la inactivación microbiana con una mínima pérdida de los atributos sensoriales del alimento. Los campos eléctricos pulsados son una tecnología efectiva, segura y limpia. El tratamiento con CEPAI ofrece productos con excelente sabor, valor nutricional y vida comercial. Debido a que preserva el alimento sin usar calor, el alimento retiene su aroma, color y sabor original. Fundamentos de la tecnología de los CEPAI La pasteurización con CEPAI involucra la utilización de pulsos eléctricos de alto voltaje (20-80 kV) en el alimento colocado entre dos electrodos. El tratamiento se realiza a temperatura ambiente o por debajo de ésta, en milésimas de segundos, y las pérdidas de energía por calor son mínimas. El alimento se puede exponer a campos eléctricos de alta intensidad en forma exponencial, onda cuadrada, oscilatoriamente o en pulsos bipolares. Luego del tratamiento el alimento se envasa asépticamente y se almacena bajo refrigeración. Con propósitos de pasteurización, la intensidad del campo eléctrico depende del tipo de microorganismos o enzimas presentes en el alimento. La inactivación de microorganismos con campos eléctricos pulsados también depende de otros factores como la temperatura, pH y fuerza iónica del alimento, duración del campo eléctrico, y etapa de crecimiento de los microorganismos. 17 Inactivación Microbiológica El tratamiento con CEPAI tiene efectos letales en varias bacterias vegetativas, mohos y levaduras. La eficacia en la inactivación de esporas está actualmente en investigación. La inactivación de los microorganismos se basa en la teoría de la ruptura dieléctrica. El campo eléctrico externo induce una diferencia de potencial a través de la membrana celular conocido como potencial transmembrana. Cuando el potencial transmembrana alcanza un valor crítico o umbral, tiene lugar la electroporación o formación de poros en la membrana celular. La permeabilidad de la membrana celular aumenta como resultado de la formación del poro. El potencial umbral transmembrana depende de cada microorganismo y enzima, así como del medio en que están inmersos. El principal efecto de los campos eléctricos en la membrana celular es, por lo tanto, causar permeabilidad debido a la compresión y formación de poros en ésta. La formación de los poros es un mecanismo de dos pasos, en el cual el inicial es una respuesta a un potencial de campo eléctrico superior al umbral, seguido de una expansión del tamaño del poro en el tiempo. Se obtienen poros de mayor tamaño mediante incrementos de la intensidad del campo eléctrico y la duración del pulso o reduciendo la resistencia iónica del medio de pulsación. Las membranas celulares se hacen permeables a pequeñas moléculas, y la permeabilidad causa hinchazón y una eventual ruptura de la membrana celular. Factores críticos en la inactivación de microorganismos utilizando cepai Tres áreas claves (factores del proceso, factores del producto, factores microbiológicos) determinan la efectividad de los CEPAI en la inactivación microbiana. - Factores del proceso 18 La intensidad del campo eléctrico aplicado afecta el potencial transmembrana de la célula microbiana, de esta forma se puede esperar un incremento en la inactivación a medida que se incrementa la intensidad del campo eléctrico aplicado. La amplitud del pulso aplicado afecta el nivel de intensidad del campo eléctrico que se requiere para alcanzar la inactivación. Pulsos de gran amplitud reducen la intensidad del campo que se necesita para producir un potencial transmembrana suficientemente grande como para iniciar la formación del poro. Desafortunadamente pulsos largos incrementan el grado de calentamiento observado en el alimento. Se debe establecer un balance para maximizar la inactivación minimizando el calentamiento del producto. En general, un incremento en el tiempo de tratamiento (número de pulsos multiplicado por la duración del pulso) aumenta los niveles de inactivación microbiana. Las formas de onda de voltaje también influencian el grado de inactivación alcanzado por los CEPAI. Pulsos de onda cuadrada son más eficientes y letales que los pulsos exponenciales. Mientras que los pulsos bipolares causan un estrés adicional en la membrana microbiana que intensifica la inactivación y son muy eficientes energéticamente. Por último, la temperatura del proceso tiene impacto en la letalidad de los CEPAI. Temperaturas moderadas, alrededor de los 50°C, modifican la permeabilidad y fluidez de la membrana aumentando la eficiencia del tratamiento con CEPAI. - Factores del producto La aplicación de los CEPAI está restringida a aquellos productos que puedan soportar campos eléctricos de alta intensidad. Los líquidos homogéneos de baja conductividad eléctrica proporcionan las condiciones ideales para el tratamiento continuo con CEPAI. Los alimentos sólidos también pueden ser procesados con CEPAI en operaciones por lotes, siempre y cuando se evite la ruptura dieléctrica en el alimento. Las burbujas de aire en el fluido deben ser eliminadas cuando se usa este método ya que, como soportan campos eléctricos de alta intensidad causan arcos eléctricos, que pueden dar lugar a daños en la cámara y en los electrodos. En general, esta tecnología no es recomendable para el tratamiento de alimentos sólidos que retengan burbujas de aire. 19 - Factores microbiológicos En general el orden de resistencia de los microorganismos al PEF (de menor a mayor) se considera que es: levaduras, bacterias Gram negativas, bacterias Gram positivas. El estadio de vida del microorganismo también afecta la letalidad del proceso, organismos en la fase logarítmica de crecimiento son generalmente más sensibles a los PEF que aquellos que están en la fase estacionaria de crecimiento. Aspectos básicos de los CEPAI Para generar campos eléctricos de alto voltaje de varios kV cm -1 en el alimento, un gran flujo de corriente eléctrica debe atravesar el alimento dentro de la cámara de tratamiento durante un corto periodo de tiempo (µs). Este proceso involucra la carga del capacitor seguida de una rápida descarga. Los componentes típicos de un equipo de PEF incluyen: Una fuente de corriente continua o directa. Un elemento capaz de almacenar energía, puede ser un capacitor o condensador eléctrico; o un inductor electromagnético o bobina. Un interruptor y un disparador de alto voltaje. La cámara de tratamiento. Un sistema de enfriamiento para controlar la temperatura del alimento en la entrada y salida de la cámara de tratamiento. Tipo de pulsos El alimento se puede exponer a campos eléctricos de alta intensidad en forma exponencial, onda cuadrada, oscilatoriamente o en pulsos bipolares. 20 En un pulso exponencial el voltaje aumenta hasta un valor seleccionado del pico y decrece exponencialmente. El alimento expuesto a pulsos exponenciales está sujeto a un pico de voltaje durante un corto periodo de tiempo, seguido de un lento decaimiento hacia cero volts. Este tipo de onda es relativamente simple de generar y modificar. En los pulsos de onda cuadrada una línea de transmisión de alto voltaje conectada a una carga opuesta proporciona un pulso de onda cuadrada. Existen dos problemas al utilizar la línea de transmisión de alto voltaje para los pulsos de onda cuadrada. Uno es la dificultad en contraponer la resistencia del alimento con la impedancia característica de la línea de transmisión. La impedancia de la línea de transmisión debería oponerse con la resistencia del alimento para proporcionar una alta transferencia de energía al alimento. El otro problema es que la línea de transmisión de alto voltaje no es adecuada para pulsos largos, este problema se puede resolver utilizando una red de formación de pulsos (PFN). Claramente la generación de pulsos de onda cuadrada es más compleja que la generación de pulsos exponenciales. Ambos tipos de onda son efectivas para la inactivación microbiana, sin embargo los pulsos de onda cuadrada son más letales ya que mantiene el pico de voltaje durante más tiempo. Los pulsos oscilatorios son los menos eficientes para la inactivación microbiana ya que aunque la célula microbiana es sometida a múltiples exposiciones al campo de alta intensidad, cada exposición dura poco tiempo y se consigue la formación de poros reversibles en la membrana celular. Los pulsos bipolares, en los cuales la polaridad del campo eléctrico aplicado se revierte luego del periodo de relajación, son más efectivos que los pulsos monopolares ya que se induce un estrés adicional en la membrana celular. Los pulsos bipolares también minimizan la acumulación de sólidos en la superficie del electrodo y en consecuencia el efecto perjudicial en la uniformidad del campo dentro de la cámara de tratamiento. 21 Equipos de CEPAI Por un lado la empresa CoolWave Processing de Wageningen es la empresa que ha lanzado al mercado PurePulse. Esta tecnología fue específicamente desarrollada para usarse en la industria de jugos de fruta y verdura. El jugo primero se calienta, luego se bombea a la cámara de tratamiento y luego se enfría antes de ser envasado. Este equipo genera un calentamiento del alimento bajo (máximo 50°C), conservando las propiedades frescas de los jugos. Especificaciones del producto: Proceso continuo. Capacidad: 600, 1.200 o 1.800 litros/hora. Potencia máxima: 16kW, 30kW, 50kW. Permanencia en cámara de tratamiento: 1-4 μsec. Aumento de temperatura en cámara de tratamiento: 5-15 ° C. Campo eléctrico: 20 – 40 kV/cm. Reducción de microorganismos: 4-6 log. Por otro lado, el German Institute of Food Technologies (DIL) también ha desarrollado un equipo comercial de CEPAI, el ELCRACK para la conservación de jugos, cervezas, salsas y otros tipos de alimentos líquidos o semi-líquidos. Aplicación de los CEPAI en la industria DE LOS JUGOS DE FRUTA En una serie de estudios realizados en la Universidad Estatal de Washington, se procesaron a través de CEPAI jugo fresco de manzana y jugo reconstituido a partir de concentrado. La vida comercial del jugo tratado con CEPAI almacenado a 4°C fue de 22 3 a 4 semanas. Bajo las condiciones experimentales (máximo de 40 kV/cm) utilizadas en el estudio, la concentración total de sólidos de 11% (10% hidratos de carbono, 0,2% de cenizas y trazas de grasa y proteínas), fue equivalente antes y después del tratamiento con campos eléctricos. El pH varió de 4,1 a 4,4, no fue afectado significativamente por el tratamiento. La concentración de vitamina C (ácido ascórbico) no quedó afectada por el tratamiento con CEPAI. Las concentraciones de Ca, Mg, Na y K se redujeron significativamente en el jugo de manzana tratado. No se observaron diferencias sensoriales significativas entre los jugos tratados y los no tratados. Con 35 pulsos de 35kV/cm aplicados a un jugo fresco de naranja con alto contenido de pulpa se obtuvo una reducción por encima de cinco ciclos logarítmicos de los contaminantes microbianos que contenía. El color y sabor fueron aceptables por al menos 10 días. El jugo de naranja no tratado no se consideró aceptable después de 4 días. 23 1.7. Altas presiones hidrostáticas Introducción Las Altas Presiones Hidrostáticas (APH) es una tecnología emergente utilizada en la preservación de alimentos. Esta tecnología se basa en la aplicación de presiones entre 200 y 700 MPa por tiempos cortos, mediante un fluido no compresible (normalmente agua) a temperaturas moderadas (debajo de 100°C), a alimentos envasados que luego se conservan bajo refrigeración. Cuando el medio transmisor de presión es el agua se denominan altas presiones hidrostáticas, las cuales son las más utilizadas en las industrias. La aplicación comercial más frecuente de esta tecnología es la “pasteurización fría”, que requiere presiones por encima de los 300 MPa y permite eliminar microorganismos patógenos vegetativos (como Listeria monocytogenes y Salmonella), reducir microorganismos alteradores e inactivar ciertas enzimas, con efecto mínimo sobre las características sensoriales y las propiedades nutricionales de los alimentos. A su vez, la tecnología APH permite duplicar o triplicar la vida útil de los productos (periodo desde la elaboración hasta el vencimiento) respecto de los sistemas convencionales y su rasgo más distintivo es que no altera la “frescura” del producto. El tratamiento de los alimentos se puede llevar a cabo sobre los productos ya envasados, si se cumple que los materiales de dicho envase sean lo suficientemente flexibles, impermeables al agua y posean cierre hermético. Este tratamiento se caracteriza por actuar de forma instantánea y uniforme sobre cada uno de los puntos del producto, lo cual independiza la dimensión y características geométricas del alimento a la efectividad del proceso. De esta forma es posible reproducir en todos los lotes los mismos efectos y resultados favorables. En Estados Unidos y Europa existen en el mercado diferentes productos procesados mediante la tecnología APH, como jugos de frutas, mermeladas, jamón cocido/curado, pescados y mariscos, guacamole, salsas y aderezos, etc. Resulta importante destacar que, si bien el costo de inversión es todavía elevado, la 24 tecnología APH consume menos energía que las tecnologías convencionales de procesamiento térmico, por lo que los productos tratados con altas presiones resultan competitivos a nivel comercial. En general, el tratamiento con altas presiones no destruye los enlaces covalentes entre átomos de las moléculas constituyentes, ya que la energía usada durante el tratamiento es relativamente baja, y el proceso afecta las uniones de hidrógeno y las interacciones iónicas hidrofóbicas en macromoléculas. En consecuencia, el tratamiento con altas presiones es efectivo contra los microorganismos y enzimas para la seguridad de los alimentos y la estabilidad en la vida útil, respectivamente, pero estos procesos son menos agresivos que los procesos térmicos, entonces el producto retiene en gran cantidad el sabor, la textura, los nutrientes, y los atributos de calidad del producto procesado. Efecto de las altas presiones sobre microorganismos Resulta fundamental reconocer y analizar cada uno de los efectos que las altas presiones hidroestáticas producen al momento de llevar adelante un tratamiento sobre microorganismos. Entre los de mayor importancia se deben mencionar aquellos que se producen sobre la membrana y pared celular, y afectan además a aquellas enzimas encargadas del crecimiento y la reproducción. Según la propiedad o componente del microorganismo que se vea afectado, estos pueden clasificarse en: 1. Morfológicos: Distensión o dilatación de las membranas y formación de poros, destrucción de la estructura externa de vacuolas, pérdida de movilidad de algunos microorganismos. 2. Bioquímicos: Desdoblamiento de proteínas y enzimas, con su consecuente inactivación. 25 3. Genéticos: Alteraciones sobre las cadenas de ADN y ARN, y sobre aquellas enzimas encargadas de catalizar la formación o reparación de dichas cadenas. Es importante mencionar que el alcance de la inactivación e inhibición del crecimiento de microorganismos depende a su vez de varios factores, tales como: 1. La magnitud y duración de la presión; 2. la especie y tipo de microorganismo; 3. la temperatura de proceso; 4. la matriz alimenticia a tratar. Descripción de un sistema de alta presión Un sistema de alta presión industrial consta básicamente de una cámara de presión y su sistema de cierre, un sistema de generación de presión, un sistema de control de temperatura y un sistema de manipulación del producto, que puede estar más o menos automatizado. a. Cámara de presión y sistema de cierre. La cámara de presión es el componente más importante de un equipo de alta presión. En muchos casos, es un cilindro construido de acero. Generalmente, el uso de estas cámaras está limitado a presiones de trabajo entre 400 y 600 MPa. En el caso que sean necesarias presiones más elevadas se utilizan recintos multicapa, cuya complejidad de fabricación, y por tanto su costo es mayor. Los sistemas de cierre se diseñan dependiendo de la aplicación: en el caso de aplicaciones con alimentos se utilizan los sistemas interrumpidos con rosca, de apertura y cierre rápidos, ideales cuando interesa aumentar la productividad del equipo, mientras que los sistemas de cierre continuo, más lentos y económicos, se utilizan en aplicaciones donde los 26 tiempos de apertura y cierre son de poca importancia comparados con la duración total del ciclo. b. Sistema de generación de presión Cuando la cámara está cargada con el alimento que se quiere tratar, se cierra y se llena con el medio de transmisión de presión. El medio transmisor de la presión es simplemente agua potable, con un pequeño porcentaje de aceite soluble para lubricar las bombas y evitar la corrosión. La alta presión se puede producir por diferentes métodos: Compresión directa, que es generada por la presurización del medio de presión sobre la parte final de un pistón. Una bomba de alta presión impulsa el fluido transmisor de ésta desde un depósito hacia el interior del recipiente de presurización hasta alcanzar la presión deseada. Compresión indirecta, que utiliza un intensificador de alta presión para bombear el medio de presión desde un depósito hasta la cámara de presión cerrada, hasta que se consigue la presión deseada. Calentamiento de medio de presión, que utiliza la expansión del medio de presión mediante el aumento de temperatura para generar alta presión. c. Sistema de control de temperatura La compresión del agua conduce a un aumento de temperatura (2-3°C por cada 100 MPa) que depende de la temperatura inicial del agua y de la velocidad de compresión. Este cambio es reversible al realizarse la descompresión ya que causa un descenso en la temperatura del mismo orden de magnitud. Existen aplicaciones de la alta presión que requieren temperaturas distintas a la ambiente, por lo que es necesario incorporar a los equipos sistemas de regulación de la misma. Estos sistemas pueden ser externos, empleando una camisa por la que circula el medio 27 refrigerante o calefactor, o internos, mediante circulación del medio de calentamiento o de refrigeración a través del cierre superior o inferior del cilindro, de manera que éstos se transforman en intercambiadores de calor internos. Etapas del proceso de altas presiones 1. Los alimentos envasados se introducen en contenedores cerrados y luego en las cámaras o cilindros de alta presión. 2. A continuación se cierra el cilindro de alta presión, a la vez que se abren las válvulas que la conectan con el depósito de agua, y comienza a llenarse. 3. Una vez que el cilindro de alta presión está lleno de agua a presión normal, el sistema de bombas e intensificadores de presión continúan inyectando agua hacia su interior. 4. Una vez alcanzada la presión deseada esta se mantiene durante el tiempo necesario, generalmente de unos pocos minutos, para que se inactiven microorganismos sin modificar las características sensoriales del alimento. 5. Una vez finalizado el tiempo indicado para el proceso, se produce una despresurización instantánea y como resultado el volumen del producto retorna exactamente a su estado inicial. Aplicaciones en la industria alimentaria JUGOS DE FRUTA La APH modifica las características organolépticas de los alimentos. Casi en todos los casos actúa mejorándolas. Los jugos de cítricos, después del tratamiento con APH conservan su sabor fresco, no poseen el sabor amargo que les confiere el 28 tratamiento térmico convencional, no pierden el contenido de vitamina C y presentan una vida útil de 17 meses. FRUTAS Y HORTALIZAS El procesado por Altas Presiones es una alternativa a los tratamientos térmicos tradicionales utilizados para pasteurizar frutas u hortalizas mínimamente procesadas o productos elaborados como purés y salsas. Las ventajas que presenta este método de conservación son: Disminución de la carga bacteriana del producto, que puede ser causante de enfermedades (como E. Coli, Listeria, Salmonella, Cryptosporidium). No altera las características sensoriales del producto (color, aroma, sabor, textura, etc.). Aumento del tiempo de vida útil del producto. Evita la contaminación del producto, ya que el tratamiento por APH se realiza luego del envasado. Posibilita la generación de nuevos productos derivados de frutas y verduras. Algunas frutas tratadas por APH, además de permanecer estériles durante años, adquieren una textura más blanda y se vuelven más transparentes y dulces. Sin embargo, en otros casos, se produce un rápido oscurecimiento de la fruta después del polifenoloxidasa. 29 2. OPORTUNIDADES DE AGREGADO DE VALOR 2.1. Envases activos Introducción Envase activo se refiere a la incorporación de ciertos aditivos en las paredes del envase o dentro de bolsitas con el objetivo de mantener y extender la vida útil del alimento. El envase se denomina activo cuando desempeña un rol en la preservación del alimento además de proveer una barrera inerte a las condiciones externas. El envase activo incluye aditivos o potenciadores de la frescura que son capaces de secuestrar oxígeno, absorber dióxido de carbono, humedad, etileno, olores, liberar etanol, sorbatos, antioxidantes, preservadores de la temperatura. Los envases activos se han utilizado en muchos alimentos y están siendo testeados en muchos otros. En la Tabla 1 se enlista algunas de las aplicaciones de los envases activos en alimentos. 30 Tabla 1. Sistemas de envases activos Sistema Aplicación Mecanismo Secuestradores de oxígeno en alimentos 1. Hierro Pan, tortas, arroz cocido, 2. Metal/ácido galletitas, 3. Catalizador metálico queso, carnes curadas, café, (ej. platino) 4. pizza, pasta, snacks, fruta seca, bebidas Ascórbico/sales metálicas 5. Enzimas Secuestradores/ Emisores de 1. Oxido dióxido de carbono hidróxido de calcio 2. de Carbonato hierro/ Café, pescado ferroso/ carnes fresco, frescas, nueces, snacks, tortas haluro de metal 3. Oxido de calcio/ carbón activado 4. Ascorbato/ bicarbonato de sodio Emisores de etanol 1. Alcohol en spray Masa de pizza, tortas, pan, 2. Etanol encapsulado galletitas, pescado y productos de panadería Emisores preservativos de agentes 1. Ácidos orgánicos Cereales, carnes, pescado, 2. Partículas de plata pan, queso, snacks, frutas y 3. Extractos de hierbas verduras y especias 4. Antioxidantes BHA/ BHT 5. Vitamina E 6. Oxido de cloro volátil Todos los alimentos presentan un mecanismo único de deterioro que debe ser muy bien estudiado y entendido antes de aplicar la tecnología de los envases activos. La vida útil de un alimento envasado depende de numerosos factores, algunos propios del alimento (pH, actividad de agua, contenido de 31 nutrientes, potencial redox, tasa de respiración, estructura biológica, etc.), y otros factores extrínsecos (temperatura de almacenamiento, humedad relativa, composición gaseosa del medio, etc.). Estos factores influencian directamente los mecanismos de deterioro del alimento y así, su vida útil. Considerando todos estos factores, es posible desarrollar envases activos para mantener y extender la vida útil de diferentes productos. Secuestradores de oxígeno El oxígeno puede tener efectos perjudiciales para los alimentos. Los secuestradores de oxígeno pueden ayudar a mantener la calidad del producto reduciendo la rancidez oxidativa, disminuyendo la tasa de metabolismo del alimento, inhibiendo la oxidación de pigmentos y vitaminas lábiles, controlando la decoloración enzimática e inhibiendo el crecimiento de microorganismos aeróbicos. Los secuestradores de oxígeno son la subcategoría más importante dentro de los envases activos. Los secuestradores de oxígeno más comunes se presentan en pequeñas bolsitas conteniendo varios catalizadores a base de hierro. Este sistema químico reacciona con el agua contenida en el alimento generando un agente metálico reductor que secuestra el oxígeno dentro del envase y lo convierte irreversiblemente en un óxido estable. El polvo de hierro se separa del alimento utilizando una bolsa altamente permeable al oxígeno que contiene la leyenda “No ingerir”. La principal ventaja de usar secuestradores de oxígeno es que son capaces de reducir el nivel de oxígeno a niveles menores del 0,01%, que es mucho menor que el típico 0,3-3,0% nivel de oxígeno residual alcanzado con el uso de atmósfera modificada. Los secuestradores de oxígeno pueden utilizarse solos o en combinación de envasado en atmósfera modificada (EAM). El uso de secuestradores elimina la necesidad de maquinaria para EAM incrementando la velocidad de envasado. Sin embargo, es más común comercialmente remover la mayoría del oxígeno atmosférico con EAM y luego utilizar una pequeña cantidad de secuestrador para barrer con el oxígeno residual remanente en el envase. 32 Se han desarrollado secuestradores no metálicos para mitigar los tintes metálicos que se imparten al alimento. Dentro de los secuestradores no metálicos se incluyen agentes reductores orgánicos como el ácido ascórbico y sales de ascorbato. También se incluye el uso de sistemas enzimáticos como ser la glucosa oxidasa o etanol oxidasa que pueden ser incorporadas a las bolsitas, en forma de etiquetas adhesivas o en la superficie del film que recubre el interior del envase. Los secuestradores de oxígeno se comercializaron por primera vez en Japón en el año 1976 por la compañía Mitsubishi Gas Chemical Co. Ltd. bajo el nombre de “Ageless”. A partir de entonces otras compañías japonesas incluyendo Toppan Printing Co. Ltd. y Toyo Seikan Kaisha Ltd., han entrado en el mercado pero Mitsubishi aún domina el negocio de los secuestradores de oxígeno con el 73% del mercado global. Cabe señalar que las bolsitas conteniendo el secuestrador de oxígeno tienen la desventaja de una posible ingesta accidental por parte de los consumidores. Esto ha obstaculizado el éxito comercial en los Estados Unidos y Europa. Sin embargo, en los últimos años, se han desarrollado etiquetas adhesivas y films plásticos laminados que tienen incorporado los materiales secuestradores en su interior. Los secuestradores en bolsas y etiquetas adhesivas a base hierro no pueden ser utilizados en bebidas o alimentos con gran actividad acuosa ya que cuando se humedecen pierden su capacidad de secuestrar oxígeno. Para este tipo de alimentos se utilizan secuestradores no metálicos y compuestos organometálicos en forma de polímeros, éstos se incorporan en el cierre de la botella de manera de eliminar el oxígeno presente en el espacio de cabeza de la botella. Secuestradores/ emisores de dióxido de carbono El uso de secuestradores de dióxido de carbono es particularmente útil para los granos de café tostados que generan un gran volumen de dióxido de carbono. El café recién tostado debe envasarse rápidamente ya que absorbe humedad y oxígeno perdiendo de esta forma aromas y sabores volátiles. Sin embargo, si se envasa el 33 café herméticamente luego del tostado, el dióxido de carbono que se libera se acumula dentro del envase provocando a la larga que éste reviente. Para evitar este problema se utilizan dos soluciones. Por un lado, se pueden utilizar envases con válvulas antirretorno que permiten eliminar el exceso de dióxido de carbono. La segunda solución es utilizar un secuestrador de dióxido de carbono o un sistema dual absorbente de oxígeno y dióxido de carbono. Para el caso del secuestrador de dióxido de carbono se utiliza una mezcla de óxido de calcio y carbón activado dentro de envases de café de polietileno. Por otro lado para las bolsitas y etiquetas adhesivas de acción dual se utiliza hierro en polvo para secuestrar oxígeno e hidróxido de calcio (el cual bajo condiciones de humedad se transforma en carbonato de calcio) para secuestrar el dióxido de carbono. Comercialmente existen secuestradores de dióxido de carbono de acción simple o dual de industria japonesa, por ejemplo “Ageless” tipo E o “Fresh Lock” de la empresa Mitsubishi Gas Chemical Co. Ltd. y “Freshilizer” tipo CV de Toppan Printing Co. Ltd. Un problema asociado al uso de secuestradores de oxígeno es que el envase cerrado colapse ya que se genera vacío en su interior. Para superar este problema existen bolsas y etiquetas de doble acción, absorben oxígeno a la vez que liberan un volumen igual de dióxido de carbono impidiendo de esta forma que se genere vacío en el envase. Estas bolsas y etiquetas contienen carbonato ferroso y un catalizador de haluro de metal. La aplicación principal de estas bolsas y etiquetas de acción dual son en alimentos tipo snack. Emisores de etanol El uso de etanol como agente antimicrobiano está bien documentado. Es particularmente efectivo contra mohos pero también puede inhibir el crecimiento de levaduras y bacterias. El etanol se puede pulverizar directamente sobre el alimento antes del envasado. Muchos estudios han demostrado que la vida útil de ciertos productos de panadería puede extenderse significativamente pulverizando el alimento con etanol al 95% para obtener concentraciones de 0,5-1,5% (w/w) en el alimento. Un método más práctico y seguro para generar etanol es mediante films y bolsas emisoras de etanol. Estos productos contienen el etanol encapsulado o 34 adsorbido en un material transportador que permite la liberación controlada de vapor de etanol. Por ejemplo, “Ethicap”, que es el emisor de etanol más popular comercialmente en Japón, consiste en alcohol de grado alimenticio (55%) y agua (10%) adsorbidos en sílice en polvo (35%), contenidos en una bolsita laminada de papel y etilvinilacetato (EVA). Para enmascarar el olor a alcohol algunas bolsas contienen trazas de vainilla u otras esencias. Otro emisor de etanol como “Negamold” es una bolsa de doble acción que secuestra oxígeno a la vez que emite vapor de etanol. Emisores de agentes preservativos Existe un gran interés en el uso potencial de films antimicrobianos y antioxidantes para preservar y extender las propiedades de una gran variedad de alimentos. Un producto de estas características es una zeolita de plata que se incorpora en el film del envase en contacto con el alimento. El objetivo de esta zeolita es permitir la liberación gradual de iones de plata (con efecto antimicrobiano) en la superficie del alimento. Otro tipo de compuestos que han sido propuestos y/o testeados por su actividad antimicrobiana en films plásticos o comestibles. Estos compuestos" aquí. Quedaría: "Otro tipo de compuestos que han sido propuestos y/o testeados por su actividad antimicrobiana en films plásticos o comestibles, incluyen ácidos orgánicos. Otro tipo de compuestos que han sido propuestos y/o testeados por su actividad antimicrobiana en films plásticos o comestibles, incluyen ácidos orgánicos (propionato, benzoato y sorbato), especias y extractos de hierbas (mostaza, canela, tomillo), enzimas (peroxidasas, lisozimas y glucosa oxidasa), agentes quelantes (EDTA), ácidos inorgánicos (óxido de cloro) y agentes antifúngicos (imazalil y benomil). Este tipo de films antimicrobianos está pensado para utilizar en carnes, pescado, pan, frutas y vegetales. El uso de films antioxidantes tiene su fundamento en primer lugar por demanda de los consumidores de reducir el nivel de aditivos en los alimentos. En segundo lugar está el interés de las industrias plásticas en utilizar antioxidantes naturales aprobados para su uso en alimentos (por ejemplo, vitamina E) para estabilizar los polímeros plásticos, en reemplazo de antioxidantes sintéticos específicos para plásticos. Se ha investigado la potencial migración de antioxidantes desde el film del envase hacia el alimento. 35 Secuestradores de etileno El etileno es una hormona vegetal que acelera la tasa de respiración dando comienzo a los procesos de maduración, también es responsable de la regulación de muchos aspectos del crecimiento de las plantas, su desarrollo y su senescencia. Muchos de los efectos del etileno son necesarios, por ejemplo para el desarrollo de color en frutas cítricas, bananas y tomates, pero en la mayoría de los casos es deseado remover el etileno o suprimir sus efectos. En consecuencia, se ha invertido mucho esfuerzo en incorporar secuestradores de etileno en los envases de fruta y verdura fresca, así como también en las cámaras de almacenamiento de estos alimentos. Un sistema efectivo para absorber etileno utiliza permanganato de potasio (KMnO 4) inmovilizado en un sustrato mineral inerte como alúmina o sílica gel. El KMnO 4 oxida el etileno a acetato y etanol, en el proceso cambia de color del violeta al marrón. Los secuestradores de etileno a base de KMnO4 están disponibles en bolsitas para colocar dentro del envase del producto o dentro de tubos que pueden ser ubicados en las cámaras de almacenamiento. Otro tipo de secuestrador de etileno funciona en base a carbón activado en conjunto con varios catalizadores metálicos. Este tipo de absorbente ha sido utilizado exitosamente en depósitos, incorporado en forma de bolsas dentro del envase del alimento o incrustado dentro de bolsas de papel o cajas de cartón. En Japón la empresa Sekisui Jushi Limited comercializa un absorbente de doble acción, secuestrador de etileno y de humedad. Las bolsitas de “Neupalon” contienen carbón activado, un catalizador metálico y sílica gel, son capaces de absorber etileno y humedad simultáneamente. 36 Absorbentes de humedad El exceso de humedad es la causa más importante en el deterioro de alimentos. Eliminar el exceso de humedad es clave para mantener la calidad del alimento y extender su vida útil inhibiendo el crecimiento microbiano. Este tipo de absorbentes se presentan en forma de bolsas o almohadillas. Para envasar alimentos secos se utilizan desecantes como sílica gel, óxido de calcio y minerales activados contenidos en bolsitas plásticas permeables antidesgarre. Para acción dual estas bolsitas pueden contener carbón activado para la absorción de olores o también hierro en polvo como secuestrador de oxígeno. El uso de absorbentes de humedad es muy común en Estados Unidos donde los mayores proveedores son Multisorb Technologies Inc., United Dessicants y Baltimore Chemicals. Para el caso de alimentos con actividad de agua alta la compañía japonesa Showa Denko desarrolló un film adherente que consiste en una capa de humectante, carbohidrato y propilenglicol, intercalado entre dos capas de film plástico de alcohol polivinílico (PVA). Este tipo de film se comercializa para uso doméstico y está diseñado para envolver carnes frescas. Luego de envolver el alimento en este film, la superficie de la carne se deshidrata por presión osmótica, obteniendo inhibición microbiana y una vida útil más larga (3-4 días) bajo condiciones de refrigeración. Otro ejemplo de este enfoque se ha utilizado en los Estados Unidos para la distribución y transporte de tomates. Este último producto consiste en una bolsa con microporos que contiene en su interior sales inorgánicas como cloruro de sodio. Situación nacional Si bien aún no existe disponibilidad comercial de Envases Activos en el mercado nacional, se cuenta con varias líneas de investigación, experimentación y desarrollo. En todos los casos los proyectos relacionados con producción de Envases Activos están en la etapa de investigación, es decir, lejos todavía de una escala de producción industrial. 37 En el Centro de Investigación y Desarrollo en Criotecnología de Alimentos (CIDCA), se está trabajando en el desarrollo, caracterización y aplicación de recubrimientos, películas y envases activos biodegradables a partir de almidón. El objetivo general de este proyecto es estudiar y desarrollar recubrimientos, películas y envases activos biodegradables a partir de almidones nativos y modificados para mejorar los procesos de conservación de alimentos y asegurar su calidad y salubridad, prolongando su vida útil. Los días 14, 15 y 16 de Noviembre de este año se realizó en la Universidad Nacional de Córdoba el “IV Congreso Internacional de Ciencia y Tecnología de los Alimentos”. En el marco de este evento se llevó a cabo un miniforo acerca de “Innovaciones Tecnológicas en Packaging activos e inteligentes para productos alimenticios: desafíos, tendencias y oportunidades de negocios”. Dentro de los participantes argentinos estuvieron la Lic. Hebe Herrera (INTI Envases y Embalajes) y la Dra. Adriana Mauri del Centro de Investigación y Desarrollo en Criotecnología de Alimentos (UNLP-CIC-CONICET). 38 3. CONCLUSIONES Y RECOMENDACIONES Las tecnologías y oportunidades analizadas se encaminan fundamentalmente a preservar el producto manteniendo tan inalterables como sea posible las características naturales y propiedades de los jugos. Si bien los jugos congelados y/o concentrados se comercializan como productos a granel de calidades estandarizadas, la paulatina adopción de las técnicas descriptas configuran una interesante alternativa de agregado de valor mediante procesos diferenciales, de forma tal de ofrecer a los mercados demandantes la posibilidad de adquirir productos con sus propiedades naturales cuasi inalteradas. Por otro lado, los envases activos constituyen una metodología de preservación novedosa, que además de preservar el producto, posibilita ahorros energéticos al sinergizarse con las tecnologías tradicionales de conservación. Es importante destacar que todas las posibilidades tecnológicas descriptas están asociadas a altos costos de adquisición, operación y mantenimiento, por lo que su adopción dependerá de la posibilidad de adaptar su uso a escalas industriales crecientes. En este punto, se muestran indispensables tres líneas de acción concretas: Inversión en trabajos de investigación aplicada, a fin de adaptar las tecnologías propuestas a la realidad tecnológica de las industrias jugueras existentes, en escala piloto. Inversión en el desarrollo de equipamiento capaz de aplicar la tecnología desarrollada a las escalas industriales, a un costo razonable y eficazmente. Financiar la adopción del paquete tecnológico desarrollado por parte de empresas que puedan transformarse en casos piloto para la difusión de las alternativas tecnológicas. 39 Una limitante importante para la aplicación de las alternativas descriptas se relaciona con la capacitación de los recursos humanos involucrados en su aplicación y uso. Sin embargo, un conveniente desarrollo de las tres líneas enunciadas permitirá establecer procedimientos y manuales que disminuyan el impacto de la innovación en el sistema productivo. Además, en lo que se refiere a instituciones, investigadores y tecnólogos, existen experiencia y profesionales capaces de avanzar en el camino planteado. 40