Torre 2 - Biblioteca

Anuncio

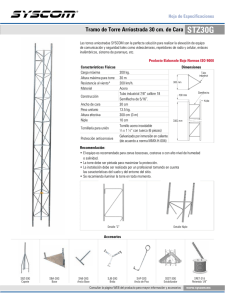

DETERMINACIÓN DEL COEFICIENTE DE TRANSFERENCIA DE MASA EN TORRES DE ENFRIAMIENTO TESIS que para obtener el título de INGENIERO QUIMICO Presenta DULCE PAULINA PADILLA MASCAREÑO Obregón, Sonora; Noviembre de 2013 ii DEDICATORIAS A Dios: Por acompañarme siempre, gracias por permitirme terminar mis estudios universitarios de manera satisfactoria y cumplir una etapa más en mi vida. A mi papa, José Antonio Padilla Torres: Por su gran amor y cariño, su orientación y consejos que me han permitido realizarme como persona, por su gran apoyo incondicional, Muchas gracias. A mi familia: Por su gran cariño, apoyo e interés que siempre me han demostrado. Porque nunca me han dejado sola, Muchas gracias. A mi Novio, Omar Eliezer Leal Acosta: Por estar siempre conmigo, apoyarme en todo momento, demostrándome su amor y comprensión. Gracias. iii AGRADECIMIENTOS Al Instituto Tecnológico de Sonora: Por ofrecerme las herramientas para realizar esta etapa de mi vida, contribuyendo en mi formación profesional. Gracias. A las Instituciones: A las instituciones, como lo son Cervecería Modelo del Noroeste, IMSS (Instituto Mexicano del Seguro Social), y Casa Ley, que me proporcionaron información para colaborar en mi trabajo. Gracias. A mi Asesor, Mtro. Jorge Saldivar Cabrales Por su tiempo y disposición en la realización de este trabajo, orientándome con gran entusiasmo. Gracias. A mis revisoras, Dra. Edna Meza Escalante y Mtra. Nidia Josefina Ríos: Por su interés y apoyo en la revisión de este trabajo. Gracias. A mis maestros y compañeros: Por transmitir sus conocimientos, experiencias y orientación durante las horas compartidas en clase. Gracias. A mis amigos y personas que creen en mí y han estado conmigo apoyándome. Gracias. iv ÍNDICE DEDICATORIAS .......................................................................................................... ii AGRADECIMIENTOS ................................................................................................. iii ÍNDICE ........................................................................................................................ iv LISTA DE TABLAS……………………………………………………………….................vi LISTA DE FIGURAS…………………………………………………………………….viii RESUMEN……………………………………………………………………………………ix CAPÍTULO I I. INTRODUCCIÓN .................................................................................................. 1 1.1 Antecedentes ........................................................................................................ 1 1.2 Planteamiento del Problema ................................................................................ 3 1.3 Objetivo ................................................................................................................ 4 1.4 Justificación .......................................................................................................... 4 1.5 Delimitaciones ...................................................................................................... 5 1.6 Limitaciones. ......................................................................................................... 5 CAPÍTULO II II. MARCO TEORICO……………………………………………………………………6 2.1 Torres de enfriamiento ........................................................................................ 6 2.1.1 Clasificacion de las torres de enfriamiento ......................................................... 7 2.1.2 Partes internas de las torres de enfriamiento y función del empaque……...10 2.2 Condiciones de Proceso para las torres de enfriamiento .............................. …13 2.3 Diseño de una torre empacada ......................................................................... 15 2.3.1 Empleo de la expresion de velocidad de transferencia de masa ...................... 15 2.3.2 Coeficientes de transferencia de masa…………………………………………….17 v 2.3.3 Definiciones del coeficiente de transferencia de masa……………………….18 CAPÍTULO III III. METODO………………………………………………………………………………19 3.1 Objetivo………………………………………………………………………………...19 3.2 Materiales………………………………………………………………………………19 3.3 Procedimiento…………………………………………………………………………20 3.3.1 Realizar búsqueda de lugares que cuentan con torres de enfriamiento para enfriar agua………………………………………………………………………………….20 3.3.2 Recopilar datos de operación de las torres de enfriamiento………………..20 3.3.3 Realizar los cálculos necesarios para obtener el coeficiente de transferencia de masa………………………………………………………………………………………21 3.3.4 Numerar las diferentes condiciones ambientales de temperatura y humedad relativa en la cual se hicieron las mediciones necesarias para el cálculo del coeficiente y observar si existe alguna influencia de estos parámetros con respecto al valor del coeficiente…………………………………………………………………………22 CAPÍTULO IV IV RESULTADOS Y DISCUSION……………………………………………………….23 4.1 Aplicación de las torres de enfriamiento e importancia en el proceso……………23 4.2 Datos obtenidos e imágenes de las torres de enfriamiento empleadas………….25 4.3 Resultados y cálculos para la obtención del coeficiente de transferencia de masa………………………………………………………………………………………….27 CAPÍTULO V 5.1 CONCLUSIONES ................................................................................................ 41 5.2 RECOMENDACIONES .......................................... ¡Error! Marcador no definido. BIBLIOGRAFÍA ............................................................ ¡Error! Marcador no definido. vi LISTA DE TABLAS Número Nombre de Tabla Página 1 Entalpias de la mezcla de vapor a la entrada y salida de la torre H1 y H2 en KJ/KG. 29 2 Humedades absolutas a la entrada y salida de la torre Y1 y Y2 en kgvapAgua/kgAseco 29 3 Área de Flujo Af en m2. 29 4 Caudal del Aire Qaire en m3/s. 29 5 Área total de la torre At en m2. 30 6 Flujo de Gas seco Gs en Kg/s, flujo másico de aire seco por unidad de superficie G’s o G/A en Kg/m2-s, flujo másico de agua por unidad de superficie L/A en Kg/m2-s, y el Caudal de Agua que se recircula en la torre L en Kg/s o m3/s. 30 7 Flujo de agua que se pierde por evaporación E en Kg/s, que se pierde por arrastre A en Kg/s, flujo de agua de reposición R en Kg/s, y el flujo de agua de purga P en Kg/s. 31 8 Balance de sales se obtienen: CR= Cantidad de sales disueltas en agua de reposición; CP= Cantidad de sales disueltas en agua de purga. 31 9 Obtención de las unidades de transferencia NtoG 32 10 Número de unidades de transferencia de Casa Ley NtoG. 34 11 Número de unidades de transferencia de IMSS torre 1 NtoG. 36 12 Número de unidades de transferencia de IMSS torre 2. 37 13 Número de unidades de transferencia NtoG. 39 14 Coeficiente de transferencia de masa KyA en Kg/m3-s. 40 vii LISTA DE FIGURAS Número Nombre de la figura Página 1 Torre de Tiro Forzado. 9 2 Torre Atmosférica. 9 3 Torre Tiro inducido contracorriente. 9 4 Tiro inducido flujo transversal. 9 5 Tiro Natural. 10 6 Algunos empaques al azar para torres. 11 7 Empaques regulares o amontonados. 13 8 Nomenclatura para los balances de materia en un absorbedor o separador de torre empacada. 16 9 Definición del coeficiente de transferencia de masa 18 10 Hoja de datos. 22 11 Sistema de Refrigeración para IMSS, Casa Ley. 25 12 Diagrama de proceso de Cervecería Modelo. 26 13 Tiro inducido a contracorriente IMSS torre 2. 27 14 Tiro inducido a contracorriente Casa Ley. 27 15 Tiro inducido a contracorriente Cervecería. 28 16 Tiro inducido a flujo transversal IMSS. 28 17 Línea de operación del sistema en Cervecería. 33 viii 18 Número de Unidades de transferencia del sistema en Cervecería. 33 19 Línea de operación del sistema en Casa Ley. 35 20 Número de Unidades de transferencia del sistema en Casa Ley. 35 21 Línea de operación del sistema en IMSS torre 1. 36 22 Número de Unidades de transferencia del sistema en IMSS torre 1. 37 23 Línea de operación del sistema en IMSS torre 2. 38 24 Se calcula el número de unidades de transferencia de IMSS torre 2 38 ix RESUMEN El presente trabajo se desarrolló mediante mediciones llevadas a cabo en diversas torres de enfriamiento, ubicadas en la localidad de Ciudad Obregón, Sonora, para la obtención del coeficiente de transferencia de masa o también llamado de rapidez, que es útil para observar la rapidez con la cual un componente se transfiere de una fase a otra. La obtención del coeficiente de transferencia de masa es importante para lograr controlar la eficiencia del proceso y sobretodo el costo energético de las empresas. El presente trabajo tiene como objetivo “Determinar el coeficiente de transferencia de masa de diferentes torres de enfriamiento de la localidad, con la finalidad de comparar la situación en la cual están operando actualmente y proponer mejoras al sistema que involucra el agua de las torres de enfriamiento”. Se realizaron mediciones en IMSS (Instituto Mexicano del Seguro Social), donde se analizó dos torres, en Cervecería Modelo del Noroeste analizando una torre al igual que en Casa Ley con una torre, adquiriéndose en cada lugar la recopilación de datos de la operación de las torres de enfriamiento, y obteniéndose mediante cálculos el coeficiente de transferencia de masa. Los valores obtenidos de los coeficientes para cada torre fueron: IMSS (torre 1) 0.1281 kg/m3s, IMSS (torre 2) 0.8251, Cervecería Modelo 0.3289 kg/m3s, y Casa Ley 0.9828 kg/m3s. Observándose que en Casa Ley se obtuvo el valor del coeficiente más alto, enseguida la torre 2 de IMSS, es importante señalar que el empleo del agua de las torres de IMSS y Casa Ley es similar, ya que, ambas son utilizadas para la refrigeración de edificios, requiriendo temperaturas similares del agua de enfriamiento en los dos lugares mencionados anteriormente. Al terminar este proyecto concluimos en que se cumplió con el objetivo planteado ya que, se calcularon los coeficientes de transferencia de masa para todas las torres de enfriamiento estudiadas, trayendo beneficios en el sector energético y productivo de las empresas mencionadas con anteriodad. I. INTRODUCCIÓN En este primer capítulo se presentan antecedentes sobre los fundamentos de transferencia de masa e información recopilada previamente acerca del coeficiente de transferencia de masa, donde se describe cuales son las necesidades de contar con dicho coeficiente y su situación actual en relación a los procesos de transferencia de masa, planteándose así la problemática a abordar, el objetivo propuesto, la justificación y finalmente las limitaciones del presente trabajo. 1.1 Antecedentes Las operaciones de transferencia de masa concentran su importancia desde el punto de vista químico industrial, ya que es muy difícil encontrar un proceso químico que no requiera previamente la purificación de la materia prima o un producto intermedio, o simplemente separar el o los productos finales del proceso de sus subproductos. Las mismas casi siempre van acompañadas de operaciones de transferencia de calor y del movimiento o flujo de fluidos. Las operaciones de transferencia de masa están presentes en la producción de fertilizantes, la industria azucarera, la producción de ácidos sulfúrico y clorhídrico, las refinerías de petróleo, etc. 2 Estas operaciones se caracterizan por la transferencia a escala molecular de una sustancia a través de otra, al clasificar las operaciones de transferencia de masa este estudio se concentrará en la que es de interés para este trabajo, la cual es la Operación de Transferencia de Masa Gas-Liquido. Si la fase líquida es un líquido puro que sólo contiene un componente, mientras que la gaseosa contiene dos o más, la operación se conoce como humidificación o deshumidificación, según el sentido de la transferencia (he aquí la excepción que se mencionó antes). Por ejemplo, el contacto entre aire seco y agua líquida da como resultado la evaporación de parte del agua al aire (humidificación del aire). Al contrario, el contacto entre aire muy húmedo y agua líquida pura tiene como resultado la condensación parcial de la humedad del aire (deshumidificación). En los dos casos, se trata de la difusión de vapor de agua a través del aire (Treybal, 1993). Las operaciones de humidificación y deshumidificación implican transferencia de materia entre una fase líquida pura y un gas permanente que es insoluble en el líquido. Los procesos de humidificación y deshumidificación forman parte muy importante en las plantas industriales. Son parte de diferentes aplicaciones que van desde el enfriamiento de agua en pozos petrolíferos, hasta la aplicación en centrales nucleares y termoeléctricas. En la mayoría de los procesos donde se requiera suministrar o retirar cierta cantidad de calor, contacto de la corriente de líquido con gas seco y/o húmedo plantea una solución al proceso. En la humidificación se transfiere calor y líquido hacia el gas. Puede llevarse a cabo para controlar la humedad presente dentro de un espacio, o más frecuentemente, para enfriar y recuperar el agua de los sistemas de enfriamiento. La deshumidificación es el proceso inverso y se practica frecuentemente como uno de los pasos necesarios en los sistemas de acondicionamiento de aire. Para realizar este tipo de operaciones unitarias se puede utilizar cualquier equipo que permita un buen contacto entre el gas 3 y el líquido, tales como torres con platos, torres y cámaras de aspersión de líquido, torres de paredes mojadas, torres empacadas, siendo estas últimas las más comúnmente utilizadas. Teóricamente, en los procesos de humidificación, se habla de la existencia de una interfase, entre el líquido y el gas, en la cual ocurre la transferencia de masa, calor sensible y latente hacia el gas, para el caso de un proceso de enfriamiento de agua. El vapor de agua se difunde de la interfase hacia el gas con una fuerza impulsora en la fase gaseosa (Hi – Hg) kg de H2O/kg de aire seco. No hay fuerza impulsora para la transferencia de masa en la fase líquida, puesto que el agua es un líquido puro (Beltrán, 2011). Un coeficiente es un número que expresa un cambio en relación con las condiciones en que se produce, como lo es el Coeficiente de Transferencia de Masa o también llamado de rapidez, que es útil para observar la rapidez con la cual un componente se transfiere de una fase a otra. Este coeficiente es de gran importancia ya que con él se regula la rapidez con la cual se alcanza el equilibrio y se controla el tiempo que se necesita para la separación, el tamaño y por último el costo del equipo a utilizar. 1.2 Planteamiento del Problema En México, los procesos de transferencia de masa han venido avanzando y diversificándose en los últimos años. Esto, ha traído como consecuencia un mayor uso de equipos donde se utilizan los procesos de transferencia de masa. Actualmente se presentan problemas con la operación de dichos equipos, ya que no se cuenta con información confiable para su diseño, y operación, por lo que, es necesario para los diversos sectores de la industria, saber con precisión y certitud cuales son las condiciones en las que están operando los equipos, según las condiciones que se requieran y de esta manera establecer un control, y si fuera el caso realizar alguna mejora en el sistema. 4 1.3 Objetivo Determinar el coeficiente de transferencia de masa de diferentes torres de enfriamiento de la localidad, con la finalidad de comparar la situación en la cual están operando actualmente y proponer mejoras al sistema que involucra el agua de las torres de enfriamiento. 1.4 Justificación El manejo deficiente de los resultados que se obtienen comúnmente en las industrias sobre la operación de torres de enfriamiento constituye un factor importante para controlar la eficiencia del proceso y sobretodo el costo energético. Por lo mismo, es necesario tener información confiable, ya que en estos días no se cuenta con datos recientes y reales confiables que nos ayuden a la realización del diseño de los equipos. Los resultados de esta investigación beneficiarán a las empresas en las que se realizaron las pruebas experimentales trayendo mejoras en el sector energético, sobretodo en el sector productivo. Este trabajo será de utilidad además para contar con información confiable y reciente para posteriores diseños en sistemas de enfriamiento. 1.5 Delimitaciones La investigación está delimitada a los siguientes factores: - La investigación se desarrolla en torres de enfriamiento de Empresas y Organizaciones cercanas a la localidad. - En la investigación participaron los ingenieros de las empresas de estudio y los equipos e instrumentos de medición tanto proporcionados en el Instituto 5 Tecnológico de Sonora (ITSON), así como el equipo de estudio de las empresas, en este caso se refiere específicamente a las torres de enfriamiento. 1.6 Limitaciones. Al realizar el trabajo se encontró como limitante que no se cuenta con información suficiente y confiable del coeficiente de transferencia de masa en la bibliografía del tema y las páginas web, debido a que son escasas las investigaciones experimentales de este coeficiente, y si las hay no están muy al alcance, es decir, es información que se mantiene confidencial. De la información que se encuentra en páginas web, la mayoría no se relaciona con el tema de estudio, es decir, se emplea para situaciones que no implican torres de enfriamiento empacadas. II. MARCO TEÓRICO El siguiente capítulo contiene información relacionada al objeto de estudio de la presente investigación. En el se presenta información respecto a investigaciones o conocimientos que se tienen acerca de torres de enfriamiento y del coeficiente de transferencia de masa, en donde toda fuente de información se encuentra en la literatura. 2.1 Torres de Enfriamiento Posiblemente la aplicación más notable de un aparato que opera con contacto directo entre un gas y un líquido, es la torre de enfriamiento. Las torres de enfriamiento se emplean para poner en contacto agua caliente que proviene de los sistemas de enfriamiento de procesos con aire para el propósito de enfriar el agua y poder usarla de nuevo en el proceso. Una torre de enfriamiento reduce ordinariamente los requerimientos de enfriamiento de agua por cerca de 98%, aun cuando hay alguna contaminación natural causada por la saturación del aire con el vapor de agua (Kern, 1999). 7 El aire y el agua son sustancias de bajo costo, y cuando se deben manejar volúmenes grandes, como en muchas operaciones de enfriamiento de agua, es esencial el equipo de costo inicial bajo y de costo de operación también reducido. En algunos lugares, la armazón y el empaque interno son de abeto de Douglas, o bien de pino, material que es muy durable cuando se tiene un contacto continúo con agua. Las torres de enfriamiento se utilizan con mayor frecuencia, en especial para grandes cargas de enfriamiento (Foust y col., 2006). 2.1.1 Clasificación de torres de enfriamiento Las torres de enfriamiento se clasifican de acuerdo con los medios por los que se suministra el aire. Todas emplean hileras horizontales de empaque para suministrar gran superficie de contacto entre al aire y el agua. Tiro inducido: El aire se succiona a través de la torre mediante un abanico situado en la parte superior de la torre. Torres de Tiro mecánico Tiro forzado: El aire se fuerza por un abanico en el fondo de la torre y se descarga por la parte superior. Atmosféricas: Aprovecha las corrientes atmosféricas de aire, este penetra a través de rompe vientos en una sola dirección, cambiando con las estaciones del año y las condiciones atmosféricas. Torres de 8 Circulación natural Tiro natural: Operan de la misma manera que una chimenea de un horno. La diferencia entre la densidad del aire en la torre y en el exterior originan un flujo natural de aire frío en la parte inferior y una expulsión del aire caliente menos denso en la parte superior. (Kern, 1999). Es común la impregnación de la madera, bajo presión, con fungicidas como creosota, pentacloro fenoles, cromato ácido de cobre y similares. Generalmente, el entablado de los costados de la torre es de pino, cemento de asbesto, poliéster reforzado con vidrio y similares. Se han construido torres completamente de plástico. Las torres de tiro mecánico pueden ser del tipo de tiro forzado (figura 1), en donde el aire se empuja en la torre mediante un ventilador en el fondo. Estas torres están sujetas particularmente a la recirculación del aire caliente y húmedo que es descargado, dentro de la toma del ventilador, debido a la baja velocidad de descarga y que materialmente reduce la efectividad de la torre. En el tipo de tiro forzado (figura 1) el aire entra a través de una abertura circular mediante un abanico, y debido a esto se debe suministrar una altura de torre y su volumen correspondiente de relativa inefectividad, que se usa como entrada de aire (Treybal, 1993). 9 Figura. 1 Torre de Tiro Forzado. De las torres de circulación natural (figura 2 y figura 5), en las torres atmosféricas se depende de los vientos predominantes para el movimiento del aire. El diseño de corriente natural asegura un movimiento más positivo del aire aún en tiempo tranquilo, al depender del desplazamiento del aire caliente dentro de la torre mediante el aire externo más frío. Se requieren entonces chimeneas bastante elevadas. En la torre atmosférica (figura 2), las corrientes penetran a todo el ancho de la torre, las torres se hacen muy angostas en comparación con otros tipos, y deben ser muy largas para una capacidad igual. Figura. 2 Torre Atmosférica. Las torres de tiro natural (figura 5) deben ser altas para promover el efecto de las densidades, deben tener una sección transversal grande debido a la baja velocidad con que el aire circula comparada con las torres de tiro mecánico (McCabe y col., 1991; Treybal, 1993). 10 Figura. 5 Tiro Natural Los dos tipos de torre deben ser relativamente altos, con el fin de trabajar a una pequeña aproximación a la temperatura de bulbo húmedo. En general, el equipo de corriente natural se utiliza en la zona sudoeste de Norte América Medio Oriente, en donde la humedad es generalmente baja, en ciertas partes de Europa en donde las temperaturas del aire son generalmente bajas y, con mayor frecuencia, en todas las partes en que este aumentando el costo de energía para la potencia del ventilador (Treybal, 1993). En las torres de tiro inducido (figuras 3 y 4), las cuales tienen el ventilador en la parte superior que permite una distribución interna más uniforme del aire, se muestra a continuación los parámetros más importantes en torres de tiro inducido: el flujo del liquido está generalmente en el rango L’ = 0.7 a 3.5 kg/m2 * s (500 a 2 500 lb,/hft’); el flujo del aire superficial esta en el rango de GS = 1.6 a 2.8 kg/m2 . s (1 200 a 2 100 lb,/h ft2), en donde la caída de presión del gas es generalmente menor de 250 N/m2 (25 mm H,O). Si el nublado es excesivo, se pueden utilizar intercambiadores de calor de tubo aletados para evaporar la niebla con el calor de agua que se va a enfriar (Treybal, 1993). 11 En las torres de tiro inducido (figuras 3 y 4), el aire puede entrara a lo largo de una o más paredes de la torre y, como resultado, la altura requerida de la torre para entrada del aire es muy pequeña (Kern, 1999). Figura. 3 Torre Tiro inducido contracorriente. Figura. 4 Tiro inducido flujo transversal 2.1.2 Partes internas de las torres de enfriamiento y función del empaque Si el agua pasa a través de una boquilla capaz de producir pequeñas gotas, se dispondrá de una gran superficie para el contacto de agua-aire. Puesto que la interfase agua-aire es también la superficie de transferencia de calor, el uso de la boquilla permite alcanzar buenos niveles de eficiencia por metro cúbico de aparato de contacto. La función del empaque es aumentar la superficie disponible en la torre ya sea distribuyendo el líquido sobre una gran superficie o retardando la caída de las gotas a través del aparato. En la torre de enfriamiento, debido a los requerimientos de grandes volúmenes de aire y pequeñas caídas de presión permitidas, es costumbre usar largueros de madera de sección rectangular o triangular, que dejan la torre sustancialmente sin obstruir. El empaque, es casi exclusivamente fabricado en 12 cualquiera de las dos formas y su propósito es interrumpir el descenso del líquido (Geankoplis, 1998; Kern, 1999). Por lo general estas torres se construyen de madera con cubiertas múltiples de tablillas. También se han llegado a utilizar materiales tales como el aluminio, acero, ladrillo, concreto, tablero de asbesto y después vino el papel impregnado y por ultimo rellenos modulares laminares de PVC. Para evitar la corrosión se utilizan materiales de construcción inertes tales como pino, acero inoxidable y porcelana (Foust y col., 2006). El empaque de plástico puede ser polipropileno, moldeado en forma de enrejado o alguna otra forma. El espacio vacío es muy grande, generalmente mayor del 90%, con el fin de que la caída de presión del gas sea lo más pequeña posible. En consecuencia, la interfase aire-agua no solo incluye la superficie de las películas líquidas que humedecen los enrejados (u otro empaque), sino también la superficie de las gotas que caen como lluvia desde cada fila de empaque hacia la siguiente. Los empaques al azar son aquellos que simplemente se arrojan en la torre durante la instalación y que se dejan caer en forma aleatoria. En el pasado se utilizaron materiales fácilmente obtenibles; por ejemplo, piedras rotas, grava o pedazos de coque; empero, aunque estos materiales resultan baratos, no son adecuados debido a la pequeña superficie y malas características con respecto al flujo de fluidos. Actualmente, son fabricados los empaques al azar más utilizados; los tipos más comunes se muestran en la figura 6 (Treybal, 1993). 13 Figura 6 Algunos empaques al azar para torres (McCabe 1991, Treybal 2006). Según se muestra, los anillos de Rasching son cilindros huecos, cuyo diámetro va de 6 a 100 mm o más. Pueden fabricarse de porcelana industrial, que es útil para poner en contacto a la mayoría de los líquidos, con excepción de álcalis y ácido fluorhídrico; de carbón, que es útil, excepto en atmósferas altamente oxidantes; de metales o de plásticos. Los plásticos deben escogerse con especial cuidado, puesto que se pueden deteriorar rápidamente y con temperaturas apenas elevadas, con ciertos solventes orgánicos y con gases que contienen oxígeno. Los empaques de hojas delgadas de metal y de plástico ofrecen la ventaja de ser ligeros, pero al fijar los límites de carga se debe prever que la torre puede llenarse inadvertidamente con líquido. Los anillos de Lessing y otros con particiones internas se utilizan con menos frecuencia. Los empaques con forma de silla de montar, los de Berl e Intalox y sus variaciones se pueden conseguir en tamaños de 6 a 75 mm; se fabrican de porcelanas o plásticos. Los anillos de Pall, también conocidos como Flexirings, anillos de cascada y, como una variación, los Hy-Pak, se pueden obtener 14 de metal y de plástico. Los Tellerettes y algunas de sus modificaciones se pueden conseguir con la forma que se muestra y en plástico. Generalmente, los tamaños más pequeños de empaques al azar ofrecen superficies específicas mayores (y mayores caídas de presión), pero los tamaños mayores cuestan menos por unidad de volumen. A manera de orientación general: los tamaños de empaque de 25 mm o mayores se utilizan generalmente para un flujo de gas de 0.25 m3/s, 50 mm o mayores para un flujo del gas de 1 m3/s. Durante la instalación, los empaques se vierten en la torre, de forma que caigan aleatoriamente; con el fin de prevenir la ruptura de empaques de cerámica o carbón, la torre puede llenarse inicialmente con agua para reducir la velocidad de caída (Treybal, 1993). Figura 7. Empaques regulares o amontonados. 2.2 Condiciones de proceso para las torres de enfriamiento Desde el punto de vista de corrosión de tubos, 120ºF es la máxima temperatura a la que el agua de enfriamiento sale normalmente. Cuando la temperatura del agua está 15 sobre 120ºF se puede utilizar un enfriador atmosférico que prevenga el contacto directo entre el agua caliente y el aire. La temperatura mínima a la que el agua puede enfriarse en una torre de enfriamiento corresponde a la temperatura de bulbo húmedo del aire. La diferencia entre la temperatura de agua a la salida de la torre y la temperatura de bulbo húmedo se llama aproximación. Una de las características discutibles en las torres de enfriamiento se conoce como fogging, o producción de niebla, lo cual se da cuando el aire caliente saturado a la salida de la torre se descarga en la atmosfera fría y ocurre condensación (Kern, 1999). La absorción de gas es una operación unitaria en la cual los componentes solubles de una mezcla gaseosa se disuelven en un líquido. La operación inversa, llamada separación o desorción, se utiliza cuando se quieren transferir los componentes volátiles de una mezcla liquida a un gas. Los aparatos utilizados para poner en contacto una corriente gaseosa con una liquida en forma continua puede ser una torre empacada, rellena con material de empaque sólido regular o irregular, una columna de platos que contiene varios platos perforados o de burbuja y tapón, una torre o cámara vacía, donde se rocía el liquido, una columna de paredes húmedas o un recipiente con agitación o rocío. Los tres pasos principales incluidos en el diseño de una torre de absorción o separación son: 1.- Los datos de las relaciones de equilibrio vapor-liquido del sistema se utilizan para determinar: a) la cantidad de líquido necesaria para absorber la cantidad requerida de los componentes solubles del gas, o b) la cantidad de gas necesaria para separar la cantidad requerida de los componentes volátiles de un líquido. 16 2.- Los datos sobre la capacidad de manejo de vapor y liquido del equipo considerado se utiliza para determinar el área de la sección transversal requerida y el diámetro del equipo a través del cual van a fluir las corrientes de gas y liquido. La consideración de los factores económicos incluidos muestra que es deseable fijar las velocidades de los fluidos muy por debajo de los valores máximos que se pueden utilizar. 3.- Los datos de equilibrio y los balances de materia se utilizan para determinar el número de etapas de equilibrio (platos teóricos o unidades de transferencia) requeridas para la separación deseada. El tiempo de contacto requerido entre las corrientes que fluyen o la altura necesaria de la torre se pueden calcular si se dispone de los datos para la velocidad especifica de transferencia de materia entre las fases liquida y gaseosa, expresada en términos de eficiencia del plato o como altura de una unidad de transferencia. La transferencia de materia entre fases es importante en la mayor parte de los procesos en los que están incluidos gases y líquidos. Cuando un líquido puro se evapora y se convierte en gas, solo es necesario calcular la transferencia de masa en la fase gaseosa, es decir, la transferencia de masa en la fase liquido puro no está incluida (Perry R. H., 2001). 2.3 Diseño de una torre empacada Los métodos para estimar la altura de la sección activa de los contactores diferenciales a contraflujo, como, por ejemplo las torres empacadas y de rocío y los absorbedores de película descendente se basan en las expresiones de velocidad que representan la transferencia de masa en la interfase gas-liquido y sobre los balances de materia, que representan los cambios de composición masiva en las dos fases a contraflujo. 17 Las expresiones de velocidad están basadas en los principios de la transferencia de masa en la interfase descritos anteriormente en esta sección. La combinación de dichas expresiones da por resultado una expresión integral para el número de unidades de transferencia o ecuaciones íntimamente relacionadas con el número de platos teóricos (Perry, 1976). 2.3.1 Empleo de la expresión de velocidad de transferencia de masa En la figura 8 se muestra la sección de una torre empacada de absorción junto con la nomenclatura que se utiliza para desarrollar las ecuaciones siguientes. En una sección diferencial dh se puede igualar la velocidad a la que se pierde el soluto de la fase gaseosa con la velocidad a la que dicho soluto es transferido a través de la fase gaseosa, hasta la interfase, como sigue: ecuación 1. Cuando solo se transfiere un componente, ecuación 2. Al sustituir esta relación en la ecuación (1) y reacomodar términos se obtiene, GM2 y2 LM2 x2 Torre empacada dh 18 y1 GM1 x1 LM1 Figura 8. Nomenclatura para los balances de materia en un absorbedor o separador de torre empacada. ecuación 3. ecuación 4. - - Para esta derivación se utiliza la expresión de velocidad en la fase gaseosa NA =kG (y-yi) y al integrar en toda la torre se obtiene, ecuación 5. La expresión general dada por la ecuación (4) es más compleja de lo requerido, pero debe utilizarse cuando el coeficiente de transferencia de masa varía de punto a punto, como puede ser el caso cuando el gas no es diluido o cuando la velocidad del gas varía a medida que este se disuelve. Los valores de yi que se pueden utilizar en la ecuación (4) dependen de la composición local del líquido xi y de la temperatura. Esta dependencia se representa mejor al utilizar las líneas de operación y equilibrio, como se analiza posteriormente (Perry, 1976). 2.3.2 Coeficientes de transferencia de masa Muy a menudo no nos interesamos en una descripción detallada del proceso y aun cuando podríamos estarlo, puede no ser factible un modelo detallado. Por lo tanto, estamos alentados a buscar un medio conveniente de describir el proceso de 19 transferencia de masa. Dado que el flujo es proporcional al gradiente de concentración, definamos un coeficiente de transferencia de masa empírico de una manera similar a la transferencia de calor. Consideremos la difusión a régimen permanente del soluto A, a través de una membrana, como se muestra en la figura 9. Después de que el soluto se difunde a través de la membrana, es arrastrado de la superficie externa por una corriente gaseosa. Un coeficiente de transferencia de masa para la transferencia del componente A en la corriente libre se define en términos de la difusión de la interfase por la expresión (6): k c* D(C A / Z ) Z 0 JA C A1 C A C A1 C A (6) M Donde k c* es el coeficiente de transferencia de masa. La concentración C A se evalúa en la corriente libre que fluye sobre la superficie y C A1 es la concentración en la superficie, pero en la fase del fluido. La ecuación (6) se puede escribir de la misma forma que la ley de enfriamiento de Newton, donde k c* es análogo al coeficiente de transferencia de calor convectivo. N A k c* (C A1 C A ) (7) CA∞ CA 1 Gas A 20 Figura 9 Definición del coeficiente de transferencia de masa La expresión anterior se limita para velocidades de transferencia de masa baja en las que el flujo de bulto se desprecia y el perfil de concentraciones no se deforma. Obviamente, la ecuación anterior no toma en cuenta ni el caso en el que los fluidos en la corriente libre se difunden en contracorriente a la especie A ni el caso de velocidades de flujo altas. En este cápitulo la ecuación (7) se amplia para incluir una variedad de situaciones físicas y se presentaran modelos teóricos para el coeficiente de transferencia de masa (Welty y col., 2012). 2.3.3 Definiciones del coeficiente de transferencia de masa Se pueden encontrar formas sencillas del coeficiente de transferencia de masa al considerar la evaporación a régimen permanente de un solo componente A en un gas. Aunque solo un componente individual se evapora, se debe conocer la información con respecto a la transferencia del gas B. Dos casos que se pueden usar para derivar valores teóricos para el coeficiente de transferencia de masa son la contradifusión equimolar y la difusión de un solo componente (Hines & Maddox, 1987). III. MÉTODO En este capítulo se describe el objeto de estudio del proyecto, los materiales que se utilizan para llevarlo a cabo y el procedimiento desarrollado que permitió alcanzar el objetivo planteado. 3.1 Objetivo El objeto bajo estudio del proyecto son las condiciones de operación de las diferentes torres de enfriamiento de la localidad, con el fin de obtener el coeficiente de transferencia de masa de cada una de las torres. 3.2 Materiales A continuación se enlistan todos aquellos materiales empleados para llevar a cabo el proyecto, dando una breve explicación de para que se utilizaron. 1. Psicrómetro o higrómetro: utilizado para medir las temperaturas y humedades relativas del aire a la entrada y salida de la torre. 2. Anemómetro: Este equipo fue usado para tomar la velocidad del aire a la salida. 3. Termómetro: Equipo usado para medir la temperatura de entrada y salida del agua. 22 4. Cinta métrica: Usada para tomar las mediciones de cada dimensión de la torre. 5. Rotámetro: Aparato utilizado para obtener el caudal de flujos de agua. 6. Recipientes: Recipientes plásticos pequeños para muestra de agua. 3.3 Procedimiento En este apartado se describirá a detalle cada uno de los pasos seguidos para alcanzar el objetivo fijado. 3.3.1 Búsqueda de lugares que cuentan con torres de enfriamiento para enfriar agua. Para realizar esta búsqueda se tuvo que identificar primero en que lugares es necesario el contar con torres de enfriamiento, eliminando aquellas que utilicen amoniaco ya que no cumplía con el objetivo del trabajo, investigándose se encontraron los siguientes lugares como lo fueron: IMSS, Cervecería Modelo del Noroeste, y Casa Ley, por lo que una vez que se verificó que sí se tenían las torres de enfriamiento necesarias para el proyecto, realicé las visitas pertinentes. 3.3.2 Recopilación datos de operación de las torres de enfriamiento. Los datos de operación de las torres de enfriamiento se recopilaron mediante una hoja de datos. La mayoría de los apuntes necesarios se pudieron tomar al momento de la visita a la empresa, pero en algunas ocasiones no se encontraban al alcance de obtenerlos; en este caso, se obtenía la información por medio de los encargados del lugar o bien se realizaba una prueba a laboratorio para obtención de la información necesaria. En la obtención de datos. figura 10 se muestra la hoja empleada para la 23 Figura. 10 Hoja de datos. 3.3.3 Obtención del coeficiente de transferencia de masa. A continuación se describirán los puntos llevados a cabo para la obtención del coeficiente de transferencia de masa. 1. Se obtienen entalpias de la mezcla de vapor a la entrada y salida de la torre, H1 y H2 en KJ/Kg. 2. Se obtienen humedades absolutas a la entrada y salida de la torre, Y1 y Y2 en KgvapAgua / KgAseco. 3. Se calcula el Área de Flujo, Af en m2. 4. Se calcula el Caudal del Aire, Qaire en m3/s. 24 5. Se calcula el área total de la torre, At en m2. 6. Se calcula el flujo de Gas seco, Gs en Kg/s. 7. Se calcula el flujo másico de aire seco por unidad de superficie, G’s o G/A en Kg/m2-s. 8. Se calcula el flujo másico de agua por unidad de superficie, L/A en Kg/m2-s. 9. Caudal de Agua que se recircula en la torre, L en Kg/s o m3/s. 10. Se calcula el flujo de agua que se pierde por evaporación, E en Kg/s. 11. Se calcula el flujo de agua que se pierde por arrastre, A en Kg/s. 12. Se calcula el flujo de agua de reposición R en Kg/s. 13. Por balance de agua se obtiene el flujo de agua de purga, P en Kg/s. 14. Por balance de sales se obtienen: CR= Cantidad de sales disueltas en agua de reposición; CP= Cantidad de sales disueltas en agua de purga, las cuales se determinan también con un conductímetro. 15. Se calcula el número de unidades de transferencia, NtoG. 16. Se obtiene el coeficiente de transferencia de masa, KyA. IV. RESULTADOS Y DISCUSIÓN En el presente capítulo se muestran los resultados obtenidos de la aplicación de cada una de las actividades descritas en el capítulo anterior. 4.1 Aplicación de las torres de enfriamiento e importancia en el proceso. El uso que se le dan a las torres de enfriamiento es similar para los diferentes lugares de estudio, este equipo tiene la finalidad de acondicionar el agua que se alimenta para que ésta cumpla con otra función dentro del condensador, y mediante la ayuda de equipos como se muestran en la figura 11, cumplir con el objetivo que es la refrigeración. Las torres de enfriamiento analizadas se encuentran en: 1. Supermercado Casa Ley Centro. Una torre. 2. Hospitales 1 y 2, de la Unidad Medica Familiar 1, y de la Guardería IMSS. Dos torres. 3. Cervecería Modelo. Una torre. Para el caso de la torre de enfriamiento de la cervecería Modelo el uso del agua de las torres es para el enfriamiento de maquinaria como lo son los 26 compresores y condensadores, estos equipos, tal como se muestra en la figura 12, trabajan con el agua de las torres de enfriamiento y son equipos indispensables para el correcto funcionamiento de la planta, principalmente los equipos correspondientes al área de refrigeración y aire comprimido; el primero para la refrigeración de la cerveza desde su etapa de fermentación hasta la etapa de reposo, el segundo debido a que todos los procesos de la planta se manipulan por elementos neumáticos o mejor conocidos como actuadores neumáticos (electroválvulas, pistones, bombas neumáticas e inclusive la generación de vapor conlleva el uso de aire comprimido en su proceso). Además se cuenta con 4 condensadores de placas de titanio, estos tienen la función de convertir el amoniaco gas en amoniaco líquido. Es aquí donde entra el uso del agua de las torres de enfriamiento, el agua que se utiliza es agua recién salida de las torres de enfriamiento donde viene con temperatura de 22 a 24 grados aproximadamente, y se hace fluir a contraflujo del amoniaco líquido para realizar un intercambio de calor y condensar el amoniaco. 27 Figura 11 Sistema de Refrigeración para IMSS y Casa Ley. POZOS DIAGRAMA DEL PROCESO EN CERVECERIA RETORNO DE AGUA PARA ENFRIAMIENTO LINEA DE ALIMENTACION DE AGUA DE RED PROCESO DE OSMOSIS VALVULAS DE CORTE SISTERNA DE AGUA DE RED GRAL TORRE DE ENFRIAMIENTO BOMBA DE AGUA BANCO DE BOMBAS E-10 E-11 FLOTADOR SISTERNA DE AGUA TRATADA POR OSMOSIS TANQUE ELEVADO CONDESADORES EQUIPO PARA ENFRIAMIENTO COMPRESORES RECIPROCANTES Y DE TORNILLO Figura 12 Diagrama de proceso de Cervecería Modelo. 4.2 Datos obtenidos e imágenes de las torres de enfriamiento empleadas. En las figuras siguientes se muestran las torres de enfriamiento reales, un esquema de ellas y se indica, también, los datos que se tomaron de cada torre al hacer mediciones. 28 Figura 13 Tiro inducido a contracorriente, IMSS torre 2. Figura. 14 Tiro inducido a contracorriente, Casa Ley. 29 Figura. 15 Tiro inducido a contracorriente, Cervecería. Figura.16 Tiro inducido a flujo transversal, IMSS. 4.3 Resultados y cálculos para la obtención del coeficiente de transferencia de masa. En este apartado se muestran las tablas y gráficos que se elaboraron para obtener los coeficientes de Transferencia de masa. El procedimiento incluye el manejo de ecuaciones, el uso de la calculadora psicométrica (G & P Engineering, PsychroCalc), consultas bibliográficas, consultas a personal de los lugares visitados, el uso de programas como Word, Excel y Visio. Primeramente, se presenta la tabla 1 que nos muestra las entalpías de la mezcla de vapor a la entrada y salida de la torre (H1 y H2) en KJ/Kg. 30 Tabla 1. Entalpías de la mezcla de vapor a la entrada y salida de la torre (H1 y H2). Cervecería Modelo Casa Ley IMSS (torre 1) IMSS (torre 2) Entalpia del gas de entrada KJ/Kg 48.75 52.52 52.07 47.92 Entalpia del gas de salida KJ/Kg 52.55 63 59.03 63.59 Enseguida se tienen las mediciones de humedades absolutas para las diferentes torres usando el programa Calculadora Psicométrica, obtenidas al introducir la temperatura bulbo seco “tg1” y la humedad relativa “H.R.”, la humedad absoluta ayuda a calcular la relación de kilogramos de vapor de agua por cada kilogramo de aire seco. La tabla 3 muestra los resultados de la medición del área de flujo de gas, que se utiliza para obtener el caudal volumétrico de gas húmedo, tal como se muestra en la tabla 4. La tabla 5 muestra los resultados del área transversal al flujo de aire húmedo que asciende y agua, enfriándose que desciende. La tabla 6, es un comparativo de los valores reportados en la literatura, con respecto a los valores obtenidos en las mediciones realizadas en las diferentes torres. Tabla 2. Humedades absolutas a la entrada y salida de la torre Y1 y Y2. Cervecería Modelo Casa Ley IMSS (torre 1) IMSS (torre 2) Tabla 3. Área de Flujo Af . Humedad absoluta entrada KgvapAgua/KgAseco 0.0076 0.0089 0.0086 0.0074 Humedad absoluta salida KgvapAgua/KgAseco 0.0095 0.0132 0.0117 0.0145 31 Cervecería Modelo Casa Ley IMSS (torre 1) IMSS (torre 2) Área de Flujo Af en m2. 9.34 5.31 6.15 1.43 Tabla 4. Caudal del Aire Qaire. Cervecería Modelo Casa Ley IMSS (torre 1) IMSS (torre 2) Caudal del Aire Qaire en m3/s. 153.66 88.13 54.80 17.53 Tabla 5. Área total de la torre At. Cervecería Modelo Casa Ley IMSS (torre 1) IMSS (torre 2) Área total de la torre en m2. 22.32 19.79 30 7.50 Tabla 6. Flujo de Gas seco Gs en Kg/s, flujo másico de aire seco por unidad de superficie G’s o G/A en Kg/m2-s, flujo másico de agua por unidad de superficie L/A en Kg/m2-s, y el Caudal de Agua que se recircula en la torre L en Kg/s o m3/s.(1) Área Total (At) L (Kg/s Agua) Gs ( Kg/s Aire) L/A (kgAgua/ s m2) G/A (kgAire/s m2) Valores del Rango Treybal L/A Comentarios de las desviaciones Valores Comparación recomendad con el valor o por Perry recomendad L/A o del Perry. IMSS (torre 2) IMSS (torre 1) Casa Ley Cervecería Modelo 32 22,32 34,7 182,09 1,55 8,158 0.7-3.52 19,79 38,44 104,44 1,94 5,277 0.7-3.52 30 35,87 64,94 1,19 2,164 0.7-3.52 7,505 14,13 20,77 1,88 2,767 0.7-3.52 Dentro del rango recomendado por Treybal (1993) Dentro del rango recomendado por Treybal (1993) Dentro del rango recomendado por Treybal (1993) Dentro del rango recomendado por Treybal 1.35-3.391 1.35-3.391 1.35-3.391 1.35-3.391 (1993) Valores dentro de lo recomendad o por Perry (1976) Valores dentro de lo recomendad o por Perry (1976) Valor abajo de lo recomendad o por Perry (1976) Valores dentro de lo recomenda do por Perry (1976) (Perry, 1976). Para determinar las cantidades de los flujos másicos de evaporación “E”, arrastre “A”, reposición “R” y purga “P”, de los cuales algunos de los flujos se pudo conseguir el dato al realizar la visita, y de los que no pudieron obtenerse se debió hacer un balance de agua, cuya ecuación utilizada es: P=R-E-A. Todas las variables de esta ecuación tiene las siguientes unidades Kg/s, en la Tabla 7 se muestran los resultados de dichos flujos másicos. Tabla 7. Flujo de agua que se pierde por evaporación E en Kg/s, que se pierde por arrastre A en Kg/s, flujo de agua de reposición R en Kg/s, y el flujo de agua de purga P en Kg/s. Cervecería Modelo Casa Ley Evaporación E en Kg/s Arrastre A en Kg/s Reposición R en Kg/s Purga P en Kg/s 0,345967887 0,449088021 0,0694 0,076885142 14,5107 2,109573671 14,09533211 1,583600508 33 IMSS (torre 1) IMSS (torre 2) 0,201314935 0,147526557 0,071966324 0,028277773 12,93928126 3,975804329 12,666 3,8 En la tabla 8, se muestra un balance de sales, tomando en cuenta las sales que entran es igual a las sales que salen en la torre, los significados de las variables para el balance se definen en la tabla inferior, toda variable de esta ecuación tiene las siguientes unidades KgSales/KgAgua. BALANCE DE SALES (sales que entran=sales que salen) Tabla 8. Balance de sales se obtienen: CR= Cantidad de sales disueltas en agua de reposición; CP= Cantidad de sales disueltas en agua de purga Cervecería Modelo Casa Ley IMSS (torre 1) IMSS (torre 2) CR= Cantidad de sales disueltas en agua de reposición (KgSales/KgAgua) CP= Cantidad de sales disueltas en agua de purga (KgSales/KgAgua) 0,00170442 0,000614947 0,000125474 0,000125474 0,002682 0,000781263 0,000430737 0,000430737 El número de unidades de transferencia NtoG, se determina con la ayuda de los datos de la tabla 9, con ellos se obtiene la línea de operación de la torre, la curva de equilibrio donde finalmente se logra el número de unidades de transferencia NtoG. El área bajo la curva se obtuvo con los valores de las columnas de la tabla 9 con Entalpia de Equilibrio H’ y la inversa de la diferencia de Entalpia de Saturación H* y 34 Entalpia de Equilibrio H’. Tomando los puntos como si formaran una figura trapezoidal irregular y el área se saca con la formula de esa misma figura . Este procedimiento se muestra en las figuras 17 a 24 para cada una de las torres analizadas Asimismo, en las tablas 9 a 12 se detallan los cálculos para obtener el número de unidades de transferencia de masa de cada sistema de enfriamiento. Tabla 9. Obtención de las unidades de transferencia NtoG de Cervecería Modelo. – – tl 20,6 21,05 21,5 21,95 22,4 22,85 23,3 23,75 24,2 24,65 25,1 H' 48,75 49,10905647 49,46811295 49,82716942 50,1862259 50,54528237 50,90433884 51,26339532 51,62245179 51,98150827 52,55 PsychroCalc H* 59,66 61,24 62,86 64,51 66,18 67,89 69,64 71,41 73,22 75,07 76,95 H*-H' 10,91 12,13094353 13,39188705 14,68283058 15,9937741 17,34471763 18,73566116 20,14660468 21,59754821 23,08849173 24,4 1/H*-H' 0,09165903 0,08243382 0,07467208 0,06810676 0,06252433 0,05765444 0,05337415 0,04963616 0,04630155 0,04331162 0,04098361 AREA = Ntog AREA 0,03125458 0,05945953 0,08509236 0,10854433 0,13011981 0,15005258 0,16854584 0,18576936 0,20185746 0,22581803 0,22581803 El área bajo la curva se obtuvo con los valores de las columnas de la tabla 9 con Entalpia de Equilibrio H’ y la inversa de la diferencia de Entalpia de Saturación H* y Entalpia de Equilibrio H’. Tomando los puntos como si formaran una figura trapezoidal irregular y el área se saca con la fórmula de esa misma figura . 35 Linea de operación "Cerveceria" H* ; H' (Kj/kg) 100 80 60 40 Curva de equilibrio 20 Linea de Operacion 0 20 22 24 26 28 30 Temperatura del Liquido (C) Figura 17. Línea de operación del sistema en Cervecería. 1/H*-H' (Kg/Kj) Número de Unidades de transferencia 0.1 0.09 0.08 0.07 0.06 0.05 0.04 0.03 0.02 0.01 0 Numero de Unidades de transferencia 48 49 50 51 52 53 H' (Kj/Kg) Figura 18. Número de Unidades de transferencia del sistema en Cervecería. 36 Tabla 10. Número de unidades de transferencia de Casa Ley NtoG. – PsychroCalc – tl 22,7 H' 52,52 H* 67,32 H*-H' 14,8 1/H*-H' 0,06756757 AREA 23,38 24,06 24,74 53,568 54,616 55,664 69,95 72,66 75,44 16,382 18,044 19,776 0,06104261 0,05542008 0,05056634 0,06739173 0,12841818 0,18395507 25,42 26,1 26,78 27,46 28,14 28,82 29,5 56,712 57,76 58,808 59,856 60,904 61,952 63 78,31 81,27 84,31 87,45 90,68 94,01 97,44 21,598 23,51 25,502 27,594 29,776 32,058 34,44 0,04630058 0,04253509 0,03921261 0,03623976 0,03358409 0,03119346 0,029036 AREA = Ntog 0,23471334 0,28126323 0,32409903 0,36363607 0,40022377 0,43416721 0,46572745 0,46572745 De manera similar al proceso anterior, el área bajo la curva correspondiente a la operación de la torre de enfriamiento de Casa Ley, se obtuvo con los valores de las columnas de la tabla 10 con Entalpía de Equilibrio H’ y la inversa de la diferencia de Entalpía de Saturación H* y Entalpía de Equilibrio H’. Tomando los puntos como si formaran una figura trapezoidal irregular y el área se saca con la formula de esa misma figura . 37 H* ; H' (Kj/kg) Casa Ley Curva de Equilibrio Linea de Operacion Temperatura del Liquido (C) Figura 19. Línea de operación del sistema en Casa Ley. Número de Unidades de transferencia 0.08 1/H*-H' (Kg/Kj) 0.07 0.06 0.05 0.04 Numero de Unidades de transferencia 0.03 0.02 0.01 0 50 55 60 65 H' (Kj/Kg) Figura 20. Número de Unidades de transferencia del sistema en Casa Ley. 38 Tabla 11. Número de unidades de transferencia de IMSS torre 1 NtoG. – PsychroCalc – tl H' 28 28,3 28,6 28,9 29,2 29,5 29,8 30,1 30,4 30,7 31 H* 52,07 52,766 53,462 54,158 54,854 55,55 56,246 56,942 57,638 58,334 59,03 H*-H' 90,01 91,45 92,92 94,41 95,91 97,44 98,99 100,56 102,15 103,76 105,39 37,94 38,684 39,458 40,252 41,056 41,89 42,744 43,618 44,512 45,426 46,36 1/H*-H' 0,02635741 0,02585048 0,0253434 0,02484349 0,02435698 0,02387205 0,0233951 0,02292631 0,02246585 0,02201382 0,02157032 AREA = NtoG AREA 0,01816834 0,03598382 0,05344885 0,07057061 0,08735431 0,10380328 0,11992313 0,1357196 0,15119853 0,16636581 0,16636581 Finalmente, el área bajo la curva de las torres de enfriamiento del IMSS se obtuvieron con los valores de las columnas de las tablas 11 y 12, con Entalpías de Equilibrio H’ y la inversa de la diferencia de Entalpías de Saturación H* y Entalpías de Equilibrio H’. Tomando los puntos como si formaran una figura trapezoidal irregular y el área se saca con la formula de esa misma figura . Tabla 12. Número de unidades de transferencia de IMSS torre 2. – PsychroCalc – tl 24 24,55 25,1 25,65 26,2 26,75 27,3 27,85 H' 47,92 49,487 51,054 52,621 54,188 55,755 57,322 58,889 H* 72,42 74,66 76,95 79,3 81,71 84,18 86,7 89,29 H*-H' 24,5 25,173 25,896 26,679 27,522 28,425 29,378 30,401 1/H*-H' 0,04081633 0,0397251 0,038616 0,03748266 0,03633457 0,0351803 0,03403908 0,03289365 AREA 0,06310421 0,12448447 0,18410777 0,24194357 0,29797547 0,35220885 0,40465065 39 28,4 28,95 29,5 60,456 62,023 63,59 91,94 94,66 97,44 31,484 0,03176216 0,45530848 32,637 0,03064007 0,50420063 33,85 0,0295421 0,55135336 AREA = Ntog 0,55135336 IMSS (Torre 1) 120 H* ; H' (Kj/kg) 100 80 60 Curva de Equilibrio 40 Linea de Operacion 20 0 27 28 29 30 31 32 Temperatura del Liquido (C) Figura 21. Línea de operación del sistema en IMSS torre 1. Número de Unidades de transferencia 1/H*-H' (Kg/Kj) 0.03 0.025 0.02 0.015 Numero de Unidades de transferencia 0.01 0.005 0 50 52 54 56 58 60 H' (Kj/Kg) Figura 22. Número de Unidades de transferencia del sistema en IMSS torre 1. 40 H* ; H' (Kj/kg) IMSS (Torre 2) curva de equilibrio Linea de Operacion Temperatura del Liquido (C) Figura 23. Línea de operación del sistema en IMSS torre 2. 1/H*-H' (Kg/Kj) Número de Unidades de transferencia 0.045 0.04 0.035 0.03 0.025 0.02 0.015 0.01 0.005 0 Numero de Unidades de transferencia 45 50 55 60 65 70 H' (Kj/Kg) Figura 24. Se calcula el número de unidades de transferencia de IMSS torre 2. En la tabla 13 se colocan los valores obtenidos del número de unidades de transferencia para las cuatro torres medidas. 41 Tabla 13. Número de unidades de transferencia NtoG. Cervecería Modelo Casa Ley IMSS (torre 1) IMSS (torre 2) Número de unidades de transferencia NtoG. 0,22581803 0,465727454 0,16636581 0,55135336 Finalmente se obtuvo el coeficiente de transferencia de masa KyA para cada una de las torres de enfriamiento visitadas, en la tabla 14 se observa cada uno de los valores de este coeficiente, en donde Casa Ley obtuvo el valor del coeficiente más alto, enseguida la torre 2 de IMSS, es importante señalar que el empleo del agua de las torres de IMSS y Casa Ley son similar, ya que, ambas son utilizadas para la refrigeración de edificios, requiriendo temperaturas similares del agua de enfriamiento en los dos lugares mencionados anteriormente. CASA LEY CERVECERIA 42 IMSS (Torre 1) IMSS (Torre 2) Tabla 14. Coeficiente de transferencia de masa KyA. Cervecería Modelo Casa Ley IMSS (torre 1) IMSS (torre 2) Coeficiente de transferencia de masa KyA en Kg/m3-s. 0,328971 0,982852 0,1281595 0,825124 V. CONCLUSIONES Y RECOMENDACIONES 5.1 CONCLUSIONES Una vez realizada la presente investigación se puede afirmar que se cumplió con el objetivo de estudio, debido a que se calcularon los coeficientes de transferencia de masa de dos torres de enfriamiento de IMSS, una de Cervecería Modelo del Noroeste y por último la que está ubicada en Casa Ley. Se puede observar que los datos de los coeficientes de transferencia de masa son diferentes, debido a que cada coeficiente de transferencia de masa tiene su valor dependiendo del diseño, los materiales de construcción y las condiciones de operación de los equipos de torres de enfriamiento. El principal factor que interviene 44 en el resultado del coeficiente, es el área eficaz para la transferencia de masa, ya que, esto incluye; las formas y las dimensiones del empaque, el material del mismo y la velocidad de transferencia de masa del gas. Este coeficiente tiende a aumentar tanto por las velocidades del líquido como por las del gas, pero influye más la velocidad del gas. Los grados de temperaturas del agua son muy similares en las cuatro torres de enfriamiento, y las humedades relativas no cambian mucho, las torres guardan similitud en sus datos ya que, la mayoría de ellas son de uso comercial y se requieren para los mismos objetivos, a excepción de la torre de enfriamiento de IMSS, que es de madera, esta no es de uso comercial. Entre mayor sea el área de contacto para la transferencia de masa, mayor es el valor del coeficiente de transferencia de masa. 5.2 RECOMENDACIONES Al acudir personalmente a cada una de las empresas en donde se ubicaba el objeto de estudio, y al ver su funcionamiento, se obtuvieron diversas observaciones, con las cuales se realizan las siguientes recomendaciones: En primera instancia, se empezará con IMSS, en donde se recomienda reforzar el plan de mantenimiento preventivo con el que se cuenta y así realizar las operaciones en tiempo y forma, esto con el fin de evitar el mantenimiento correctivo y prolongar la vida útil del equipo. Incrementar la capacidad de los abanicos del gas en la torre 1, para tener un mayor flujo de aire por unidad de flujo de agua. Se recomienda además disminuir los focos de riesgo que puedan poner en peligro la integridad física de los trabajadores como por ejemplo: proteger los abanicos en la 45 salida de aire de las torres, asegurar las escaleras, barandales y todo lo que pueda ser causa de accidentes este en buenas condiciones. También se debe reforzar el señalamiento de la conducción de agua de las tuberías por colores, para tener una mejor visualización, y se recomienda finalmente se tengan medidores más precisos de flujos de agua en las salidas y entradas a las torres. Para Cervecería Modelo del Noroeste se recomienda: instalar un intercambiador de calor a base de placas, ya que son más eficientes, por medio de amoniaco para ayudar a disminuir el arranque de los ventiladores y recuperar agua debido a que habría menos evaporación; se recomienda también instalar una cisterna de recuperación de condensados de los compresores de aire y reenviarlo a las torres, esto ayudará en el ahorro de agua, además de instalar una línea de by-pass con filtro opcional, otra mejora que se contempla es reemplazar los rellenos de las torres de material pvc, ya que, se observan bastantes desgastados. Para Casa Ley, se recomienda eliminar sedimentos de tinas de las torres, tapar fugas de agua en descarga del tubo PVC al controlador, emplear un sistema para evitar incrustaciones y cuidar que se purguen las torres para bajar la conductividad, y concentración de sólidos. Finalmente, se recomienda a las empresas mencionadas anteriormente poner en práctica las propuestas de mejora planteadas, ya que es un beneficio tanto para la certificación de las empresa, así como en la salud y seguridad de sus trabajadores y con ello reducir el impacto ambiental que generan los residuos peligrosos generados en los procedimientos operativos. 46 BIBLIOGRAFÍA Alan, F. S., Leonard, W. A., Curtis, C. W., Louis, M., & Bryce, A. L. (2006). Principios de Operaciones Unitarias. México D.F.: Cecsa. Beltrán, A. G. (29 de Julio de 2011). Google Academico. Recuperado el 10 de Junio de 2012, de http://es.scribd.com/doc/61193003/Humidificacion-y-Deshumidificacionme G & P Engineering, S. (2012, Mayo 12). PsychroCalc. Geankoplis, C. J. (1998). Proceso de Transporte y Operaciones Unitarias. México: Continental. Hines, A. L., & Maddox, R. N. (1987). Transferencia de masa fundamentos y aplicaciones. Naucalpan de Juárez, Edo. de México: PRENTICE-HALL HISPANOAMERICANA, S.A. Kern, D. Q. (1999). Procesos de Transferencia de Calor. Delegacion Azcapotzalco, Mexico, D.F.: Cecsa. McCabe, L. W., Julian, S. C., & Peter, H. (1991). Operaciones Unitarias en Ingenieria Quimica. Aravaca, Madrid: McGraw-Hill. Perry. (1976). Perry's Chemical Engineers' Handbook. Estados Unidos de América: McGRAW-HILL. Perry, R. H. (2001). Perry Manual del Ingeniero Quimico. Kansas: McGRAW-HILL. Treybal, R. E. (1993). Operaciones de Transferencia de Masa. Rhode Island: McGRAW-HILL. Welty, J. R., Wicks, C. E., & Wilson, R. E. (2012). Fundamentos de transferencia momento, calor y masa. Corvallis, Oregón: LIMUSA. RECURSOS ELECTRONICOS G&P Engineering Software. PsychroCalc. (1999). Recuperado de http://www.gpengineeringsoft.com/pages/pdtpsychrocalc.html