Untitled - Biblioteca

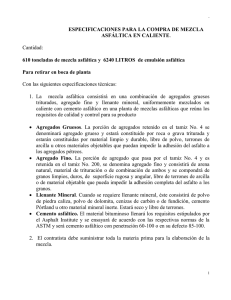

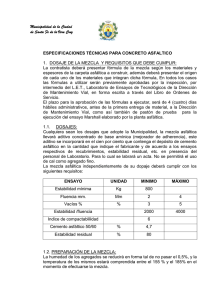

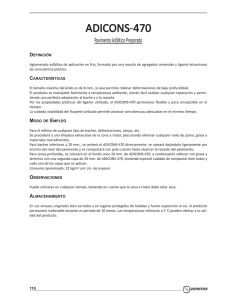

Anuncio