el hule de llantas en pavimentos

Anuncio

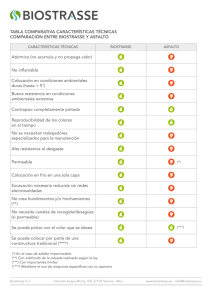

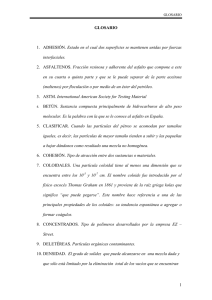

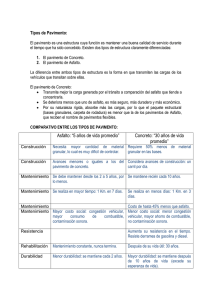

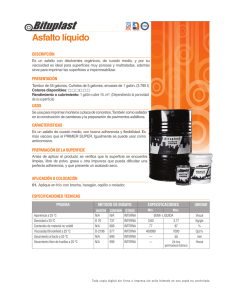

EL HULE DE LLANTAS EN PAVIMENTOS Ing. Carlos Mora Vanegas El tránsito de vehículos se está incrementando constantemente. Cada vez más automóviles y camiones recorren nuestros caminos y carreteras. Un desgaste más rápido se presenta sobre los mismos. Las carteras representan una enorme inversión para los gobiernos, los cuales tienen que enfrentar su deterioro. Mientras más caminos se desgastan, más se acortan los presupuestos. Tales son las razones que impulsan a la búsqueda de materiales para la construcción de pavimentos con mejor desempeño a largo plazo. Una alternativa de estos materiales es el hule recuperado de las llantas. Este sistema fue desarrollado en Phoenix, Arizona a partir de 1964 y actualmente se utiliza en muchos países del mundo, como en Europa, Estados Unidos, Canadá, México u otros. En nuestro país, su uso ha estado orientado a la construcción de carpetas de graduación abierta a partir de 1994, CAPUFE inició la rehabilitación de autopistas con la especificación de asfalto ahulado. En los Estados Unidos de América se ha desarrollado diferentes usos para mezclas asfálticas con hule de llantas, entre los que se encuentran los que trataremos en este documento. І.- Asfalto modificado con hule molido de llantas El asfalto ahulado está definido por la norma ASTM-D-8-99 como: “una mezcla de cemento asfáltico, hule reciclado y ciertos aditivos en los que el hule representa por lo menos el 15% del peso total de la mezcla, el cual ha reaccionado con el cemento asfáltico lo suficiente para provocar la función e integración de las partículas de los componentes”. Los mejores resultados se han alcanzado utilizando un mínimo de 17% de hule, mezclados a temperaturas entre 177 y 205ºC para su reacción. Modalidades de uso Esta mezcla ha resultado altamente eficaz en sus varias aplicaciones, tales como: 1.- Riego de sello Es un tratamiento superficial de asfalto ahulado que se aplica sobre el pavimento en cantidades que van desde 2.3 a 3.2 litros/ m2 el cual posteriormente se cubre con agregado pétreo limpio y de tamaño uniforme, de 3/8” o 3/4”. Para determinar la cantidad de asfalto ahulado, se hacen pruebas sobre el pavimento a tarar y se selecciona el tamaño de agregado de acuerdo con el espesor de la membrana. Este tratamiento protege al pavimento y proporciona una superficie duradera, debido a sus propiedades de: 1) Elasticidad, que se traduce en resistencia al agrietamiento. 2) Flexibilidad, que le permite adecuarse al movimiento de la superficie. El asfalto ahulado prolonga y mejora el servicio de los pavimentos de concreto asfáltico deteriorados que se encuentran afectados por agrietamientos en forma de piel de cocodrilo, lineal o en bloques; en estos casos la vida del pavimento se prolonga varias veces, debido a: a) La significativa disminución de la cantidad de agua que penetra la superficie y que daña severamente las capas estructurales, obteniéndose por este hecho la máxima estabilidad de la estructura. b) La distribución de la oxidación y el envejecimiento de la superficie, al quedar cubierta y protegida. c) Al evitar la perdida de los elementos más volátiles del asfalto. d) A la reducción del desmoronamiento que ocurren en los bordes de las grietas. e) Al residuo asfáltico de los sellos con asfalto ahulado que es tres veces mayor que el de los construidos con emulsiones asfálticas. Usos Los sellos con asfalto ahulado proporcionan alternativas sumamente ventajosas sobre los métodos y/o materiales convencionales existentes, siendo recomendables para los casos de: a) Pavimentos con agrietamientos por fatiga o por oxidación. b) Como tratamiento superficial en carreteras de bajo tránsito. c) Para extender la vida de pavimentos deteriorados que requieren reconstrucción cuando los fondos para inversión son escasos. d) En conservación rutinaria, para prolongar la vida del pavimento al protegerlo de los factores ambientales que causan su endurecimiento y falla. e) Para mejorar las características de fricción, con respecto al asfalto convencional por su contenido negro de humo, resiliencia y compatibilidad entre los materiales rodante y de rodamiento. Para construcción nueva o reconstrucción a) Proporciona una membrana impermeable sobre suelos expansivos. b) Trabaja en contra de la reflexión de grietas. c) Los sello de asfalto ahulado protegen la estructura del pavimento, permitiendo que se estabilice el contenido de la humedad de la base, sub-base y sub-rasante. d) En otro tipo de construcciones, como membranas a prueba de agua para recubrimiento de lagunas, camas de lodos de drenajes, etc. 2.- Membrana intermedia para absorber esfuerzos (SAM, por sus siglas en inglés) Descripción Es un riesgo de sello con asfalto ahulado sobre el pavimento existente, sobre el cual se construyen capas de concreto asfáltico convencional o concreto ahulado. Estas membranas extienden la vida útil de las sobrecapas retardando significativamente la reflexión de las grietas. Protegen también contra el agua de pavimento que queda debajo de ellas y retrasa su endurecimiento por envejecimiento. Los pavimentos agrietados requieren también mejoras para la comodidad de los conductores, a la vez que en su estructura. Se tiene probado que una membrana colocada como una entrecarpeta es más efectiva que una carpeta superficial para reducir la flexión de grietas. También se ha probado que reduce sensiblemente los esfuerzos de tensión transmitidos a las capas superiores. Usos Para los casos donde es importante mejora la comodidad de manejo, así como la capacidad estructural adicionando una sobrecarpeta. Una función para la cual son apropiadas las membranas para absorber esfuerzos es la reflexión de grietas de base que han sido estabilizadas. Debido a sus bajos módulos, mejorar de manera importante la resistencia a la reflexión de grietas, haciendo posible, el reducir espesores de la sobre carpeta a aplicar. La aplicación de estas membranas permite reducir los trabajos de preparación de la superficie existente, particularmente el sellado de grietas antes de colocar la sobrecarpeta. Factores relevantes que reducen los costos de la reparación. 3.- Concreto asfáltico ahulado (ARC) de graduación abierta Descripción Es un concreto asfáltico convencional de graduación abierta con la diferencia que en vez de utilizarse sólo cemento asfáltico, se utiliza cemento asfáltico ahulado con un residuo asfáltico mucho mayor (9 a 10%) que el de concretos asfálticos convencionales. Este concreto proporciona una carpeta con mayor resistencia a la fricción, más durable a la oxidación, al desmoronamiento, a la reflexión de grietas y al desgaste en general. Otras características importantes de este concreto asfáltico son: • • • • • • Proporcionan bajos niveles de ruido. Superficie porosa que evita la acumulación de agua y protege contra el hidroplaneo y proyección de la misma Acabado superficial antiderrapante y antirreflejante. Aumenta la comunidad en el manejo. Ayuda a un frenado más efectivo Sobre pavimentos ahulados el tránsito se realiza más muellemente, y se incrementa la comodidad y seguridad del conductor, así como también se ahorra por desgaste del vehículo. El uso de asfalto ahulado en concretos de graduación abierta, permite mayores contenidos de cementante, y por lo tanto, de películas más gruesas debido a su viscosidad elevada. El resultado es mayor durabilidad debido al aumento a la resistencia de oxidación y películas más gruesas. Los antioxidantes, antiozonantes, y el negro de humo del hule de llantas retrasan muy significativamente el envejecimiento del asfalto ahulado. Debido al efecto Joule Thompson característico de hule (se contrae con la temperatura y se expande con el frío), el asfalto ahulado es más flexible que el asfalto base a menores temperaturas y más rígido a temperaturas más altas. Estas características aunadas al mayor espesor de la película se traducen en una mezcla que es altamente resistente al agrietamiento reflectivo y térmico y a las deformaciones permanentes. En zonas con altos índices de accidentes causados por la humedad del clima, los pavimentos grado abierto son una alternativa de solución. Cuando va a colocarse una sobrecarpeta de grado abierto en zonas húmedas, deberá considerarse en el diseño una membrana ahulado o SAMi. 4.- Concreto asfáltico ahulado (ARC) de graduación media (GAP GRADED, por sus siglas en inglés) En este concreto asfáltico los agregados pétreos son mucho más estrictamente seleccionados teniendo como base que solo el 20% pasan la malla 8 y solo un 7% la malla 200. Los límites de granulometría caen a la mitad de los límites respectivos de las granulometrías densa y abierta. Mediante su compactación el agregado grueso forma un esqueleto estructural (matriz) con un mínimo de vacíos entre el agregado pétreo de hasta un 19% (VMA), lo cual permite alojar mayor cantidad de asfalto ahulado en la mezcla (de 8 a 9%). La mezcla resultante es muy densa, sella los pavimentos muy agrietados e impide que la humedad penetre a las capas inferiores. La estabilidad de este concreto proporciona un excelente soporte estructural. Estas mezclas pueden acomodarse con facilidad a las flexiones del pavimento y le proporcionan un soporte estructural superior, pudiendo reducirse el espesor de la sobrecarpeta si se compara con los concretos asfálticos convencionales. El mayor contenido de cementante y mayor espesor de la película reduce los problemas de fisuras y desmoronamiento. Los porcentajes de los vacíos son similares a los del concreto estándar de grado denso. Las Gap-graded de asfalto ahulado son virtualmente idénticas al “Split Mastic” de uso en Europa. Usos Los concretos de graduación madia con asfalto ahulado se pueden usar como sobrecarpetas para incrementar la vida útil de los pavimentos existentes o como carpeta superficial de un pavimento nuevo. Para reducir espesores de carpetas Debido a las presiones de los usuarios en contra del riego con gravilla, el Departamento del Transporte de California (CALTRANS) desarrolló una guía de diseño para el concreto asfáltico de graduación media cuyo propósito fue la de encontrar la equivalencia entre los espesores de una carpeta de asfalto convencional y una de asfalto ahulado. Los resultados fueron de hasta un 50% de reducción en espesores de carpetas ahuladas de graduación media con respecto a las convencionales sin hule. Cuando se usa una membrana entre las capas, la sobre carpeta puede reducirse aún más. En esta mezcla los porcentajes de cementante son de 8 a 9%, y los vacíos que forman los agregados pétreos son del 18 al 24%. 5.- Sistema de tres capas Esta formado por la construcción de una carpeta de concreto asfáltico convencional o de concreto ahulado, a continuación una membrana intermedia para absorber esfuerzos (SAMi) y sobre esta última, una sobre carpeta de concreto asfáltico ahulado de graduación abierta o de concreto asfáltico convencional. Los sistemas de tres capas de asfalto ahulado constituyen una alternativa eficaz para rehabilitar pavimentos deteriorados, reduciendo el costo hasta la mitad del fresado o ranurado. Este sistema tricapa permite la absorción de esfuerzos, reduciendo la reflexión de las grietas a través del mismo. Cuando se usa una capa con superficie de concreto de asfalto ahulado combinándolo con una membrana, se incrementa significativamente la resistencia a la reflexión de grietas. La tabla Nº 1 muestra las diferentes combinaciones en que se puede aplicar el sistema de tres capas. Para las capas superficiales se recomienda el uso del concreto del asfalto ahulado. CAPA NIVELADO COMBINACIÓN # 1 CONCRETO DE ASFALTO AHULADO GAP-GRADED COMBINACIÓN # 2 CONCRETO ASFALTO AGREGADO DENSO COMBINACIÓN #3 CONCRETO ASFALTO AGREGADO DENSO MEDIO SAMI SAMI SAMI SUPERFICIE ASFALTO AHULADO OPEN GRADED ASFALTO AHULADO OPEN GRADED CONCRETO ASFALTO AHULADO GAP-GRADED TABLA # 1 La selección de la graduación del concreto de la capa superficial desde el tráfico previsto y de las condiciones del pavimento ya existente. 6.- Sistemas de dos capas Es la construcción de una membrana intermedia para absorber esfuerzos (SAMi) sobre la que se construye una sobre carpeta de concreto asfáltico ahulado. El sistema de dos capas incrementa la vida del servicio de la estructura del pavimento ya existente tanto como la de la nueva sobre-carpeta. Usos En la construcción de los sistemas de dos capas se recomienda el Gap-graded con asfalto ahulado como superficie de rodamiento. Composición de concretos de asfalto ahulado El concreto de asfalto ahulado es una mezcla de agregado pétreo con cementante de asfalto ahulado. La tabla No. 2 muestra especificaciones sugeridas para concretos de asfalto ahulado. Mezclas sugeridas OPEN GRADED TAMAÑO DE MALLA GAP-GRADED 3/8“ 1/2“ 3/8“ 1/2“ 3/4“ 1” 100 100 100 100 100 1” 100 100 100 100 100 3/4” 100 100 100 100 90-100 1/2” 100 95-100 100 90-100 65-85 3/8” 85-100 75-95 78-92 70-90 50-70 TABLA # 2 II. Equipo para producir el asfalto ahulado Se compone de: a) Tanque de calentamiento del asfalto Deberá estar dotado de un sistema de trasferencia de calor por aceite térmico u otro sistema capaz de elevar la temperatura del asfalto para ser mezclado. Para este tanque es recomendable una capacidad mínima de 10,000 litros. b) Mezclador El mezclador deberá de ser capaz de producir un mezclado homogéneo de cemento asfáltico y hule molido, en las proporciones especificadas en el diseño de la mezcla. Existe un equipo desarrollado en México por HIDROINDUSTRIAL, que ha sido utilizado con excelentes resultados por contratistas que han realizado construcción de carpetas de graduación abierta. La capacidad máxima del tanque de mezclado primario no deberá exceder de 2000 litros. Se requiere que el manejo de la alimentación del asfalto y de producto terminado se haga con bombas separadas. c) Tanque de almacenamiento/reacción Después del mezclado, el producto se transfiere a un tanque para su reacción; es necesario que este tanque tenga sistema de calentamiento para mantener una temperatura mínima de 177ºC durante la reacción. El tanque de almacenamiento/reacción deberá tener una capacidad máxima recomendable de 30,000 litros, y tener sistema de agitación para evitar que partículas de hule suspendidas en el asfalto puedan precipitarse. d) Alimentación a la planta La alimentación se realiza mediante un sistema compuesto por una bomba y un medidor de flujo, capaz de dosificar el cementante con relación al agregado, de acuerdo con la formula de la mezcla requerida. e) Control de la temperatura. Un termómetro con el rango adecuado de temperaturas deberá estar localizado en la línea de alimentación del asfalto ahulado cerca del tambor mezclador. III. Procedimiento para el mezclado y la reacción del asfalto ahulado 1.- El cemento asfáltico deberá tener entre 177 y 205ºC de temperatura al momento de adicionarle el hule molido. 2.- Mezclado y reacción. Asfalto y hule molido se combinan y mezclan en una unidad de mezclado, transfiriendo posteriormente el producto al tanque de almacenamiento/reacción dentro del cual se llevará a cabo la reacción del producto durante un tiempo mínimo de 45 min. La temperatura durante la reacción no deberá ser menor de 177ºC. Después de reaccionar el producto puede enfriarse hasta 150ºC. 1.- Cuando se retrase el uso del asfalto ahulado después de su reacción, puede permitirse que se enfríe, recalentándolo lentamente antes de usarlo a una temperatura de entre 150 y 190ºC y estar bien mezclado antes de ser bombeado a la planta. Se deberá verificar su viscosidad, y si estuviera fuera del rango se puede ajustar adicionando cemento asfáltico o hule granulado para obtener la viscosidad indicada. 2.- La planta de asfalto utilizada para la fabricación del concreto asfáltico deberá tener capacidad para producir una mezcla que cumpla con la dosificación de los agregados, contenido apropiado de asfalto ahulado y temperatura necesaria para la mezcla. Hidroindustrial CM ALIANZA ESTRATÉGICA CARPETAS “OPEN GRADED” DE ALTO RENDIMIENTO CON HULE MOLIDO DE LLANTAS HTM-14T/ME-1 MODULO MEZCLADOR ASFALTO HULE CARACTERÍSTICAS PRINCIPALES: Capacidad de mezclado a 177ºC: Volumen por bacha: Sistema mezclado: Potencia de operación Longitud total con remolque Altura total con remolque Ancho total: Peso aproximado: 8 a 14 ton/ hora 2000 litros de dos etapas 32 HP 6.32 m 3.40 m 2.16 m 4750 kg. Oriente 233 No. 437, Col. Agrícola Oriental, C.P. 08500 México, D.F. Tel. 56-33-77-02 y 57-00-35-32 FAX-TONO HTM-14T/ME-1 Módulo mezclador asfalto-hule Información General El modulo mezclador HTM-14/ME-1 (pat. en trámite) es un equipo diseñado para mezclar cemento asfáltico con hule obtenido de la molienda de llantas, en forma granular. Su diseño lo hace adecuado para instalarse a un lado de la planta productora de mezclas asfálticas. El módulo mezclador HTM-14T/ME-1 funciona por medio de un sistema de mezclado de dos etapas. La primera etapa utiliza un agitador giratorio mecánico, que premezcla el asfalto con el hule molido de llantas. La segunda etapa es un turbomezclador (Pat. en trámite), donde se logra un mezclado intenso con muy alto corte que no se puede lograr por ningún otro medio, además de ser el sistema que utiliza la menor cantidad de potencia, lográndose con este equipo una mezcla asfalto-hule de la mejor calidad. Nuestro equipo ha sido utilizado con éxito por los contratistas de CAPUFE, en la construcción de carpetas “open graded”. Con el módulo mezclador, el asfalto-hule se puede programar de acuerdo con las necesidades de la planta productora de mezclas asfálticas; es decir, el operador de la planta de asfalto podrá indicar al operador del módulo la cantidad de asfalto-hule que va a requerir, Esto elimina los problemas de programar el subministro por parte de un proveedor, del transporte y del almacenamiento del producto; así mismo, asegura que las propiedades de la mezcla no sean afectadas por factores como falta de agitación, caídas de temperatura, distancia – tiempo, etc. Con el mezclado en sitio no hay necesidad de ocupar tanques para el almacenamiento de grandes cantidades del asfalto-hule, lo que aumenta la flexibilidad en la producción. La capacidad de producción del módulo HTM-14T/ME-1, es de 8000 a 14000 1/h. Si se trabaja por 8 horas la producción mínima será de 64000 1 de asfalto-hule, suficientes para ayudar la producción de 1066 ton. de mezcla asfáltica. Si se requiere mayor producción, se puede obtener con apoyo de tanques de almacenamiento para lograr hasta más de 2000 ton. de mezcla asfáltica por día. Nuestro equipo requiere para instalación, una base de concreto asfáltico o hidráulico de 4.00 x 8.00 m. para soportar un total de 8500 kg. Para integrarse a la planta de asfalto, requiere de dos conexiones por medio de bridas de 3” y en caso de no requerirse el calentador de aceite (opcional) se necesitan 2 conexiones de 2” para líneas de calentamiento por aceite. Preparación de los agregados pétreos Los agregados deberán de estar secos y a la temperatura adecuada para la mezcla, para poder disponer inmediatamente del concreto asfáltico después de ser producido, cuidando que la temperatura no exceda de 160ºC y el contenido de humedad no sea mayor del 1% del peso total de la mezcla. El mezclado deberá ser el necesario para obtener una mezcla con 100% de partículas recubiertas, de acuerdo a las normas AASHTO T 195 o la ASTM D 2489. IV. Hule molido recuperado de llantas El hule utilizado para producir el asfalto ahulado, deberá obtenerse de la recuperación del hule de llantas de automóviles y camiones principalmente. La tabla # 3 muestra los requerimientos de granulometría que debe cumplir el hule mediante su proceso de molienda. Tamaño de la malla Porcentaje que pasa Nº 10 100 Nº 16 75-100 Nº 30 25-60 Nº 50 0-20 Nº 200 0-5 TABLA # 3 Se puede usar hule de diferentes proveedores considerado que la mezcla total esté dentro de los requerimientos de graduación. Las partículas individuales no deberán ser mayores al 3/16” de longitud (5mm), sin tomar en cuenta el diámetro. El hule debe tener una gravedad específica de 1.15 ( 0.05 y deberá estar libre de tela, metales u otros contaminantes, con excepción de carbonato de calcio o talco, hasta un 4% el peso del hule para evitar que se peguen entre sí las partículas. Así mismo debe estar suficientemente seco para que no produzca espumas al ser mezclado con el asfalto caliente. El hule suministrado deberá contar con un certificado por parte del proveedor. Resulta un deber en México consumir hule mexicano para las obras de nuestro país. V. Agregados pétreos Los agregados pétreos deberán ser de roca limpia y resistente a la abrasión. Deberán evitarse agregados que procedan de los estratos, venas y bolsas de arcilla, suciedad, rocas suaves u otros materiales no adecuados que vayan con la roca sana para la mezcla. El material triturado de 3/8 y 1/2 deberá tener por lo menos el 75% de partículas con una cara fracturada como mínimo. No deberá contener más de 8% en peso de material cargado o plano, ni deberá contener sustancias orgánicas. El material deberá estar de acuerdo con las normas ASTM C-131 y la ASTM C-136. Tolerancia de las mezclas TAMAÑO DE LA MALLA PORCENTAJE DE TOLERANCIA ½” Y MAYORES ±8 3/8” y # 4 ±7 # 8 y # 30 ±5 # 200 ±2 CONTENIDO DE CEMENTO ASFÁLTICO AHULADO ± 0.4 TABLA # 4 Graduación sugerida para mezclar densa % PASADO TIPO DE MALLA 3/8” 1/2" 3/4” 1” (25.0 mm) 100 100 100 3/4" (19.0 mm) 100 100 90-100 1/2" (12.5 mm) 100 90-100 70-90 3/8” (9.5 mm) 90-100 75-90 60-80 # 4 (4.75mm) 60-80 50-70 40-60 # 8 (2.36 mm) 40-60 35-50 30-45 # 30 (0.600 mm) 18-30 15-25 dic-22 # 50 (0.300 mm) 8-18 6-16 5-14 # 200 (0.075mm) 2-8 2-8 2-6 TABLA # 5 Propiedades físicas de mezclas de asfalto ahulado con diferentes contenidos de hule % HULE PRUEBA 0 6 9 12 15 18 21 Viscosidad, 177ºC, Cp 60 550 800 900 1500 2500 6000 Cono de Penetración, 25ºC 48 40 43 44 40 30 27 Resiliencia, 25ºC -1 -1 12 19 23 40 47 Punto de Reblandecimiento 50 52.2 57.8 60 61.1 63.3 72.2 TABLA #6 Pruebas realizadas VALOR PROBADO PROPIEDAD PROBADA Viscosidad Brookfield, viscosímetro tipo Kaake Min. 1,500 350 Grados F, CP Max. 6,000 Penetración, 77 grados F, 100 g. 5 seg. Min. 25 1/10 mm. (ASTM D 5) Max 75 Penetración 39.2 grados F, 200 g. 60 seg.: Min. 10 Punto de reblandecimiento: Grados F (ASTM D 36) Min. 130 Resiliencia, 77 grados F: % (ASTM D 3407) Min. 20 Retención Penetración, 39.2 F: % Min. 75 Retención Ductilidad, 39.2 F: % Min. 50 Min. 17 1/10 mm. (ASTM D 5) Residuo TFOT (ASTM D 1754) Hule molido de llantas, % del peso total del cemento asfáltico ahulado TABLA # 7 COMPORTAMIENTO DEL ASFALTO AHULADO EN DIFERENTES CLIMAS TIPO DE CLIMA CALIENTE MODERADO Promedio mensual de temperatura máxima (a) (mes más caliente) ≥ 43ºC ≥ 43ºC Promedio mensual temperatura mínima (b) (mes más frío) ≥ 2ºC ≥ 9ºC Parámetro de Ensaye Viscosidad Brokfield 176ºC No. 3, Rotor, 20 rpm, Centipoise (ASTM D 2669) Min. Máx. 1500 75 1500 75 Penetración, 4ºC 200g. 60seg. 1/10 mm (ASTM D 5) Min. 10 15 Punto de Reblandecimiento: ºC (ASTM D 36) Min. 57 54 Resiliencia, 25ºC % (ASTM D 3407) Min. 25 20 TABLA # 9 ESPECIFICACIONES PARA ASFALTO AHULADO SEGÚN TIPO DE CLIMA TIPO DE CLIMA ENSAYE LIMITES ESP. CALIENTE (a) MODERADO (b) FRÍO (c) Viscosidad Aparente 177ºC Min. 1500 1500 1500 Rotor 3,20 rmp, cP (ASTM D 2196) 1 Max, 5000 5000 5000 Penetración, 25ºC (77ºF), 100 g, 5 seg Min. 25 25 25 1/10 mm, (ASTM D 5) Penetración, 4ºC (39.2ºF), 200 g., 60 seg. 1/10 mm (ASTM D 5) Max. Min, 75 10 75 15 100 25 Punto de Reblandecimiento ºC (ASTM D 36) Min. 57 54 52 Min. 25 20 15 Min. 75 75 75 Resilencia a 25ºC (77ºF), %, (ASTM D 3407) TROT Residuo (ASTM D 1754) Retención de Penetración 4ºC (39.2 ºF), % (a) Clima Caliente (b) Clima Moderado (c) Clima Frío TABLA # 10 Promedio máximo mensual 43ºC o más Promedio mínimo mensual 1ºC o más % Promedio máximo mensual 43ºC o menos % Promedio mínimo mensual -9ºC o más Promedio máximo mensual 18ºC o más Promedio mínimo mensual -9ºC o menos COMPORTAMIENTO DE LA VISCOSIDAD DEL ASFALTO AHULADO APLICADO EN EL AEROPUERTO DE HARBOR, DE PHOENIX, AZ VI. Costo comparativos Comparando con otras alternativas de rehabilitación, como sobrecarpetas, fresado repavimentación o reconstrucción, las carpetas de concretos asfálticos ahulados, ocupan el primer lugar de ahorro en costo. Su resistencia superior al agrietamiento, flexionamiento, así como su efecto impermeable, logran mayor extensión entre los periodos de mantenimiento, en comparación con los materiales convencionales, lo que reduce significativamente sus costos de mantenimiento a futuro. El Departamento del Transporte de Arizona (DOT) ha evaluado costos usando asfalto ahulado. Sus evaluaciones muestran que en una tonelada de concreto asfáltico ahulado es del 25 al 75% más costosa que en una tonelada de concreto asfáltico convencional. Sin embargo, el DOT de Arizona establece que el concreto ahulado es menos costoso por los espesores más delgados que requieren, lo cual reduce la cantidad de materiales a utilizar, además de su desempeño libre de mantenimiento, lo que en suma reditúa en menos costos. Conclusiones Las experiencias más antiguas indican que las propiedades del asfalto ahulado, pueden extender la vida de los pavimentos entre seis y diez veces, comparativamente con la utilización del asfalto convencional. Los espesores de las carpetas pueden ser reducidos al utilizar asfalto ahulado para la fabricación del concreto asfáltico (CALTRANS). La capa impermeable que forma el asfalto ahulado protege eficazmente la estructura de pavimento, al evitar la filtración de humedad en sentidos descendente y ascendente. La mayor cantidad de aglutinante de asfalto ahulado requerido para la mezcla con agregados, debido a su alta viscosidad, proporciona mayores elasticidad, flexibilidad, así como soporte estructura a la carpeta. Los ingredientes antioxidantes, antiozonantes, negro de humo, así como la cohesión que se logra por la reacción entre el asfalto y el hule aunados al efecto Joule-Thompson, son los principales factores que prolongan la vida de los pavimentos con asfalto ahulado, al mismo tiempo que proporcionan seguridad y confort. Muchas Gracias… Referencias bibliográficas 1. Facture properties of asphalt concrete using modified binders” Beaty K. (1993). “The Phoenix experience using asphalt- Rubber” Asphalt rubber producers group, Phoenix, Az. 2. 366-393.Cano, J.O. and Charania. “Overlay Reabilitation Technologies using asphalt – rubber surfase courses”. 1993 4R conference 3. and road show, Philadelphia, Pa. 4. “Desing guide for ARHM-GG (1992) California Department of Transportation. “Asfalt Rubber concrete and Stress absorbing membrane interlayer” Report from Nevada 5. Department of Transportation Materials Division, Research section. “CALTRANS Pavement rehabilitation using rubberized asphalt concrete” 1997 Rubber Division, 6. American Chemical Society. Hidroindustrial. Fabricante en México, del Módulo de Mezclador Asfalto Hule. Carlos Mora 7. Venegas. 1996. 8. PACCSA. Ensaye de muestras en el laboratorio.