uniones a tensión en guadua con mortero y varilla

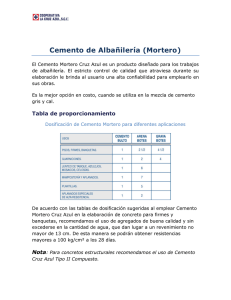

Anuncio