PDF Link - Revista Latinoamericana de Metalurgia y Materiales

Anuncio

Revista Latinoamericana de Metalurgia y

atenales Vol. 18, 1998,46-53

DISEÑO, CONSTRUCCIÓN Y EVAL

OÓ_ - DE UN HORNO

SOLAR PARA USOS METALt G COS

Vicente Ignoto, Gonzalo Rubén

Escuela de Ingeniería"

B

quez

'etalúreica y Ciencia de los atenales.

'niversidad Central de Venezuela

Apartado Posea] ~-;-J9.Caracas Jan. l'-e 7IF..~ra

Resumen

El desarrollo de este trabajo contempla el diseño, construcción, puesta en marcha y evaluación de un

horno solar para aplicaciones metalúrgicas. Basándose en las leyes de la reflexión de la luz por una

superficie especular cóncava, se concentra toda la energía solar que incide sobre ella en un área 2215

veces menor, aumentando en tal magnitud la densidad de flujo solar. Mediante un análisis geométrico

del cono de radiación reflejada se determinan la ubicación, dimensiones y material del crisol para

lograr un aprovechamiento energético óptimo. Se analiza y evalúa el tipo de recubrimiento a emplear

para darle características especulares a la superficie cóncava. Para el seguimiento de la trayectoria solar

se diseña un mecanismo de dos movimientos combinados que permiten su rastreo, en cuanto a la

posición diaria y estacional. Se determinó que la temperatura máxima de trabajo en un horno solar

donde se aumente la densidad de flujo energético 2512 veces es de 750°C; lo que representó una

eficiencia del 76%. Los procesos de calentamiento debido al tipo de fuente energética no son

controlables y se hace difícil determinar los cambios de fase de los metales en dichos procesos.

~~\

\

Palabras clave: horno solar

Abstraet

The development of this work contemplates the design, construction, setting in march and

evaluation of a solar oven for applications metalúrgicas. Being based on the laws of the reflection of

the light by a surface to speculate concave, she/he concentrates the whole solar energy that impacts on

her in an area 2215 times minor, increasing in such a magnitude the density of solar flow. By means of

a geometric analysis of the cone of reflected radiation the location, dirnensions and material of the

hearth are determined to achieve a good energy use. It is analyzed and it evaluates the _coating type to

use to give specular characteristic to the concave surface. For the pursuit of the solar trajectory a

mechanism of two combined movements is designed that allow its tracking, as for the daily and

seasonal position. It was determined that the maximum working temperature in a solar oven where you

increases the density of flow energy 2512 times it is of 750°C meaning an efficiency of 76%. The

heating processes due to the type of energy source can not be controlled and it becomes difficult to

determine the changes of phase of metals by this process.

Keywords: solar oven technology

47

Revista Latinoamericana de Metalurgia y Materiales, Vol. 18, 1998

1. Introducción

El sol es una fuente inagotable de energía gratuita que

de poder utilizarse plenamente llenaríp'1OSrequerimientos

energéticos de la humanidad. En una !zona bien soleada se

calcula que podrían aprovecharse 5000 kilocalorías. por

día y por metro cuadrado. La densidad de energía solar es

muy baja, lo que exige importantes costos iniciales para

poder aprovecharla ya que deben utilizarse grandes

superficies receptoras, pero una vez instaladas. la energía

es gratuita y los costos se reduce a mantenimiento _ gasto

laborales. Actualmente es rentable

u

ión en

dispositivos de bajo consumo en zonas

leadas y

energéticamente pobres.

Para la obtención de elevadas

concentrarse los rayos solares en el ti

cóncavo, que es el principio de los

aplicación práctica en el cocido de cerann

y

operaciones metalúrgicas, pudiéndo e alcanzar iícilmenIe

temperaturas de 3000 DC sin recurrir a llamas que

contaminen el producto.

En este tipo de hornos la superficie cóncava de un

paraboloide se acondiciona para darle características

especulares; se orienta el equipo de forma que los rayos

solares incidentes sean paralelos al eje de dicha superficie

en todo momento y estos rayos de acuerdo a las leyes de

reflexión directa, a las propiedades de toda superficie

cóncava, al hecho de que la fuente de energía no es

puntual y por lo tanto todos los rayos solares no inciden

con el mismo ángulo y debido a que ninguna superficie es

ideal; se concentran

en una pequeña área focal

aumentando notablemente la densidad de flujo energético,

lo cual puede ser aprovechado como fuente de energía

para el calentamiento en dicha zona o para producir

electricidad a base de calentar el punto de soldadura de

dos metales distintos (par termoeléctrico).

De acuerdo a lo anteriormente mencionado, un horno

solar es un equipo que permite concentrar dicha radiación

y, para hacer posible

su funcionamiento,

como

requerimiento mínimo debe estar conformado por una

superficie especular soportada por una estructura que

permita su orientación de forma tal que la radiación solar

incidente sobre ella se refleje en una zona mucho menor

que la reflectora.

El carácter no renovable de nuestra principal fuente

energética

conlleva a la investigación

de fuentes

alternativas. Se han desarrollado numerosos proyectos en

distintos países, incluyendo Venezuela, que involucran la

energía solar. S. Cho y col. [1] desarrollaron un método

calorimétrico

económico

y confiable

con el que

determinaron la absortividad de materiales nativos tales

como suelos y minerales.

•

Diseño

En el di eño de este horno se tomó en cuenta que un

rayo luminoso incidente sobre un cuerpo metálico se

refleja parcial y directamente, todo rayo paralelo al eje de

una parábola que incide sobre ésta es reflejado en un

punto llamado foco, la trayectoria solar, el calentamiento

indirecto de la carga a través del recipiente que la contiene

(crisol) y la generación de un área focal en el plano en

lugar de un punto.

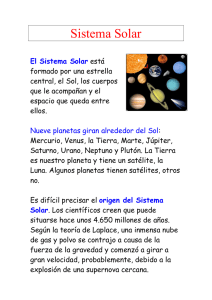

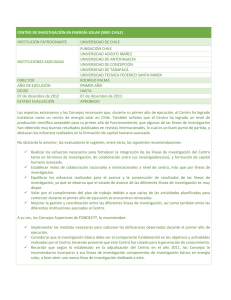

El diseño del horno solar (Figura 1) presenta cuatro

zonas bien diferenciadas: Base, Sistema de seguimiento,

Paraboloide, Crisol y accesorios (varillas y soporte).

.

Figura 1. Esquema del Horno Solar

La base es una estructura metálica que

tiene al

resto del horno y proporciona rigidez al conjunto para

evitar oscilaciones producidas

equipo o por el viento.

durante

el manejo

del

V. Ignoto y col./Revista Latinoamericana de Metalurgia y Materiales

48

El sistema de seguimiento e lID meeani mo que

permite rastrear la trayectoria solar de fonna que los rayos

solares sean siempre paralelo al . de paraboloide. Este

seguimiento es horario y estaci

El paraboloide

está sujeta a una

tubo que forma

- cie reflectora y

está soldada al

cm::ul:!r

El

e recipicrJlIe

indirecto de la mn

po eer alta ab ortividad, buena

alto punto de fusión y er poco a rivo.

seleccionó el grafito como material para

Sus

dimensiones

están

sujetas

al

máximo

aprovechamiento de la energía irradiada por la superficie

especular del paraboloide y al lugar de ubicación del

mismo.

El factor de intersección (S) corresponde a la fracción

de energía irradiada que cae sobre el crisol.

S = Energía que intersecta al crisol

Energía total irradiada

cuando Se l se obtiene el máximo rendimiento.

Un análisis geométrico del factor de intersección

permite dimensionar al crisol para obtener un factor de

intersección alto y evitar el empleo de un crisol

innecesariamente grande que consumiría una gran parte de

la energía útil para calentar el exceso de masa del crisol.

Una forma de evaluar el factor de intersección consiste

en proyectar el área focal y el crisol sobre un plano

perpendicular al eje del paraboloide y relacionar las

proyecciones de dichas áreas.

La ubicación de la boca del crisol coincidiendo con el

área focal (a las 12 meridiano) asegura que dicho

recipiente se encuentre siempre en casi su totalidad dentro

del cono de radiación y que la zona central (alta densidad

de flujo solar) del área focal siempre incida sobre él

además de minimizar las pérdidas.

El diámetro del área focal (circunferencia) está dado

por la expresión:

1I

donde:

Fp: distancia

paraboloide.

DF = 4Fp tg(8s + 8p)

(1 + cos <\» coso

desde

el

vértice

hasta

el

foco

del

8s: ángulo qué forman los rayos solares que parten del

círculo exterior solar con respecto a la tierra, (o al eje del

paraboloide cuando éste está enfocado).

Op: error óptico (error de pendiente)

debido a

imperfecciones en la superficie reflectora del paraboloide.

<\>: ángulo que forman los rayos solares reflejados por el

borde del paraboloide con el eje.

De acuerdo a esto el diámetro exterior de apertura del

crisol es Dcri = 5 cm.

Cuando son las 12 meridiano las proyecciones del

crisol y del área focal coinciden y el factor de intersección

es igual a la unidad. Debido al seguimiento horario del

L el ángulo entre el eje del paraboloide y el eje del

'- I varía; esto trae como consecuencia la disminución

del área focal interceptada y por ende la disminución del

fa rol' de intersección.

El cri 01 e tá ujeto por un sistema basculante que

permite que su eje coincida siempre con la vertical

evitando de esta forma derramamiento

de la carga

fundida.

Los rayos solares reflejados por el paraboloide forman

un volumen que corresponde a un cono recto truncado por

un plano perpendicular a su eje en el punto focal.

Cualquier plano perpendicular al eje del cono trazado

por debajo del punto focal lo seccionará mediante una

circunferencia de mayor diámetro que la correspondiente

al área focal. Esto permite calcular el diámetro de apertura

del crisol en función de su ubicación cuando es necesario

aumentar la capacidad del mismo.

Las varillas unen el borde del paraboloide con su eje y

le proporcionan rigidez, sirven de base al soporte del

crisol y de guía en la localización del foco.

El soporte del cri al es un gancho de acero acoplado a

las varillas y permite apoyar el asa del crisol haciendo

posible el movimiento basculante.

•

Construcción

En el di eño e empleó el modelo de horno solar de

calentamiento indirecto donde el haz de rayos solares

concentrado incide sobre la superficie externa del crisol

calentando indirectamente la carga a través de las paredes

de dicho recipiente. Su construcción se realizó de acuerdo

a lo estipulado en la sección anterior. Las Fotos 1 y 2

muestran el horno construído y un detalle del mismo en

funcionamiento.

Revista Latinoamericana de Metalurgia y Materiales, Vol. 18, 1998

Foto 2. Detalle del Horno Solar en funcionamiento.

Foto 1. Horno Solar.

Se empleó un paraboloide

de aluminio

originalmente en la transmisión de microondas

dimensiones fueron reducidas al tamaño apropiado.

La superficie cóncava del paraboloide fue recubierta

cuidadosamente

con

un

papel

autoadhesivo

de

reflectividad 0,89 excepto una circunferencia de centro el

vértice del paraboloide y radio 13,5 cm debido a que esta

zona fue ocupada para la disposición del accesorio

sostenedor del crisol.

usado

cuyas

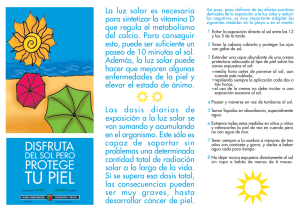

La ecuación que define al paraboloide se evaluó

eligiendo un sistema tridimensional

de coordenadas

cartesianas cuyo origen coincide con el vértice de la

superficie y donde el eje "z" está representado por el eje

del paraboloide; definiendo el plano horizontal los ejes

"xy" (Figura 2).

3. Parte Experimental

•

49

Evaluación del paraboloide

.t

1

=

í

TI

1

e =

fp·=

K .~

1m =

·12'7,75 on

.127,75

.39,50 cm

1 03,30 cm

104.,57 an

143,37 an

Figura 2. Paraboloide

Se realizaron las medidas necesarias para obtener los

datos requeridos en la ecuación general de un paraboloide:

tomando los valores de "a" y "e" de los puntos

correspondientes al borde de la superficie (medidas en

metros):

PI (O; 1,2775; 0,395)

Pz (O; -1,27(5; 0,395)

P3 (1,2775; O; 0,395)

P4 (-1,2775; O; 0,395)

50

V. Ignoto y col./Revista Latinoamericana de Metalurgia y Materiales

y vértice Ps (O; O; O); de donde:

La pendiente inicial de la curva de la curva T vs t (dT/dt)

se utiliza para obtener la reflectividad.

La ecuación por la que se evalúa el material es:

a = b, a = 1,2775 Y e = 0_ ~ por lo que queda la ecuación de un paral:doi{le circular:

x2 +y2

z

dT

m x Cp x - = A x I x a

dt

r + a =1

a2

sustituyendo y opernndo

general del parabol~

eaes::!:i5o:

donde:

m: masa del material a evaluar (gr), (papel más base de

aluminio).

A: área superficial de la muestra expuesta a la

radiación (cm')

1: intensidad (kw/crrr')

a: absortividad

e :Capacidad Calorífica del aluminio (km-h/gr'F).

ó:

Pendiente de la curva obtenida (OF/h)

r: refíecnvídad

Finalmente. el valor promedio de reflectividad entre

dos muestras evaluadas es r = O 89.

x-Se comprobó

de puntos lOIll2Ó[)5 :!;rot¡~im:::JeC:~

metro)

y de:lrnlIIinaa:!o

matemática que se dedujo

Para todo paraboloide circular de ecuación:

?

?

x" + y- = 4pZ

la constante "p" corresponde a la altura focal o distancia

vértice-foco. Por lo que para este caso las coordenadas del

punto focal son:

Fp (O; O; 1,033) (en metros)

El cálculo del área reflectora total "S" se realizó

mediante integración doble:

S = 5,61 m2

A ésta hay que restarle el área circular central no útil

de un diámetro de 0,27 m.

= 5, 61 -

S(útil)

= 5,55 m

rr(0.27)2

4

S(útil)

[

•

Evaluación

Jm2

del papel reflectivo

Para la evaluación de la reflectividad del papel se

utilizó un simulador solar. El papel usado en el ensayo

consta de una capa plástica transparente que protege a una

segunda capa de aluminizado reflectivo y debajo de ésta

existe una tercera capa consistente en el adhesivo que

actúa como vínculo de enlace con la superficie sobre la

cual se aplica el papel reflectivo y aisla el aluminizado

evitando su empañamiento. Una vez colocado el papel

dentro del domo y hecho el vacío (10-5 MPa) se registran

los valores de temperatura T contra tiempo (t) (En un

registrador digital gráfico acoplado).

/

(

)

\

del horno

Las siguientes experiencias fueron realizadas para

demostrar el funcionamiento del horno así como para

evaluar algunos de sus parámetros.

Se hicieron medidas usando un termopar cromelalumel en contacto directo con los materiales calentados

registrando

valores de temperatura

contra tiempo

cronometrado.

Se determinó la temperatura en la Zona Focal

colocando el termopar en el foco del paraboloide y la

medida máxima de temperatura

fue de 980°C,

alcanzándose ésta en 5 minutos.

Finalmente se realizó el calentamiento del crisol y de

los di tinto metal _Las condiciones de experimentación

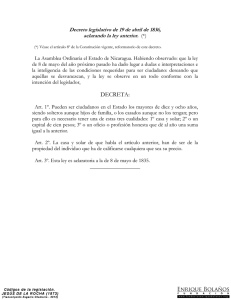

de cada caso se muestran en la Tabla l. Los resultados

obtenido se registran en el Gráfico l.

Las dimensiones definitivas del crisol fueron: diámetro

de boca de .6 cm. diámeuo de fondo de 4,0 cm, altura de

7 cm espesor de paredes de 1,4 cm.

La boca

J -- 1 se colocó a 0,893 m del vértice

sobre el eje del paraboloide en todas las pruebas.

2

•

Puesta en marcha y evaluación

Tabla 1. Condiciones de las pruebas.

Hora

Finalización

Material

Fecha

Crisol de Grafito

08/07/83

1l:48'

Aluminio

25/06/83

12:12'

Cobre

08/07/83

12:10'

1~0

Plomo

08/07/83

10:15'

- 9.0

Pb-Sn (40-60)*

16/06/83

11:20'

* Aleación eutéctica

Inicio

12:37'

1l:31'

Observaciones

L .0

236.0

Cielo despejado,

poco viento

Viento fuerte,

parcialmente nublado

Viento suave,

parcialmente nublado

Nubosidad parcial,

viento fuerte por ráfagas

Despejado,

viento suave

51

Revista Latinoamericana de Metalurgia y Materiales, Vol. 18, 1998

800~---------------------------------------------------,

700¡-------------------------~~~~v7~--------~~

~ 500t---------------~~------~L-~_.k>----------------------------~

e:::1

~ 400t---------r1~~----~~------------------------------~

CI)

oE

~ 30°t------,r-tl~~~~------------------------------------~

1-- Grafito

--- Aluminio

---><-

Cobre --

Plomo --

Pb-Sn

I

200t---~~~----------------------------------------~

100T:~~------------------------------------------~

O~~~~~~~~~~~~~~~~~~~~~~~~

~ ~ ~ ~ ~ ~ ~ ~ ~

~

~

~

~

~

~

~

~

~

~

Tiempo [5eg]

Gráfico 1. Representación gráfica de los datos Temperatura vs Tiempo

obtenidos en cada una de las pruebas.

3. Discusiones

•

Diseño

El objetivo fundamental en el diseño del horno solar es

lograr el máximo aprovechamiento de la energía que

incide sobre la superficie reflectora. Con este fin se

optimizaron ciertos parámetros:

Ubicacion y dimensiones del crisol. Mediante Un análisis

geométrico del cono de radiación reflejado por la

superficie del paraboloide, se determinó que la boca

superior del cri 01 debe estar ubicada a la altura focal y

debe ser del mi mo tamaño y forma que el área focal.

Material del crisol. El calentamiento de la carga en el

horno se produce por conducción a través de las paredes

del crisol. Estas a su vez se calientan por la energía

radiante que incide sobre ellas. Esta forma de

transferencia de energía en el sistema crisol-carga obliga a

que el material del crisol po ea altaabsortivitidad,

baja

reflectividad, baja emisividad y buena conductividad

térmica, determinándose así que el crisol fuera de grafito.

Adicionalrnente, 'este material es e.stable químicamente

hasta los 1.000 °C como mínimo v no reacciona con los

materiales a calentar.

.

.

Superficie reflectora. Existen diversas formas de lograr

que la superficie del paraboloide sea especular. Se

seleccionó el material auto-adhesivo: el cual se sometió a

experimentación

para determinar

su reflectividad,

resultando 0,89 que, aunque es ligeramente inferior a la de

los espejos, es de fácil de aplicación, se ajusta a la

curvatura de la superficie, es resistente a la acción del

medio ambiente, no es frágil y no adiciona peso al equipo.

•

Aumento de la densidad

de flujo solar

La superficie reflectora del paraboloide es de 55.500

es 0,89; el producto de estos

valores da como resultado un área efectiva de 49.395 cm";

que comparada con el área focal 19,64 cm", da una

relación de áreas de 2515: 1. Esta relación es equivalente

al aumento de la densidad de flujo solar.

cm', y su reflectividad

•

Medidas de temperatura

en la zona focal

Las medidas realizadas

con un termopar para

determinar la temperatura en la zona focal indicaron la

existencia de un gradiente entre los bordes exteriores (960

0c) Y el centro de dicha zona (1000 0C). La temperatura

máxima se alcanzó en apenas 5 minutos desde la

temperatura ambiente. De acuerdo a esto se definió la

temperatura máxima alcanzada, como el promedio entre

estos dos valores, 980 DC.

•

Calentamiento

de las muestras

En todas las curvas del Gráfico 1 se observa

calentamiento con pérdidas. Estas .comienzan a hacerse

52

V. Ignoto y col./Revista Latinoamericana de Metalurgia y Materiales

considerables a partir de los 600 DC; pue es a partir de

esta temperatura

cae bruscamente

la velocidad de

calentamiento y la curva presenta un comportamiento

asintótico hacia los 750 De.

Las pérdidas energéti

en el sistema crisolalrededores ocurren poi" I

fenómenos de convección,

reflexión, radiación ." conducción. Las pérdidas por

conducción son mínimas en comparación con las pérdidas

totales, ya que en el diseño se ontempló este detalle y se

redujo en lo posible el

entre el cri 01 Y su

mecanismo de soporte.

El crisol se encuentra en comacto con el aire. e te

fluido es el responsable de la pérdidas por

nveccion,

las cuales son preponderantes a bajas temperaturas.

Las pérdidas por radiación son función de la cuarta

potencia de la temperatura; por lo que a temperaturas

elevadas (sobre los 600 DC)desplazan en importancia a las

pérdidas por convección, y son las responsables del

comportamiento asintótico de las curvas de calentamiento.

Las pérdidas por reflexión dependen del material del

crisol; si éste posee un valor alto de absortividad (cercano

. a la unidad) éstas se hacen mínimas.

El resto del calor es utilizado en calentar el crisol y la

carga.

Como resultado de lo anterior, las curvas presentan

entre la temperatura ambiente y los 600 DCuna velocidad

de calentamiento aproximada de 1 °C/seg. A partir de esta

temperatura dicha velocidad disminuye bruscamente y, la

curva presenta un comportamiento asintótico cuyo límite

es 750°C.

En las curvas de calentamiento del aluminio, plomo y

Pb-Sn se hace difícil detectar los cambios de fase por la

alta velocidad de calentamiento hasta los 600°C y las

pequeñas masas empleadas. Otro factor importante es la

irregularidad

del

suministro

energético

como

consecuencia del paso casual de nubes y ráfagas de viento

fuerte.

Estas irregularidades se transmiten al sistema, crisol_~/carga

mediante

una deficiencia

o discontinuidad

energética momentánea; que a su vez se traduce en

desviaciones del comportamiento promedio de la curva.

Estas desviaciones tienden a confundirse en los cambios

de fase. Por lo que debe conocerse exactamente la

temperatura a la que ocurren los cambios de fase.

El comportamiento asintótico de las curvas, teniendo

como límite o asíntota superior 750°C sugiere tomar esta

temperatura como la máxima de trabajo y recomendar el

uso del horno hasta los 700 °C; ya que ésta es la máxima

temperatura que se alcanza en corto tiempo.

•

Eficiencia térmica

La temperatura óptima de trabajo es de 700°C

que

comparada con la temperatura de la zona focal 980°C

representa una eficiencia térmica de 71°C. Para un mejor

aprovechamiento energético, a objeto de mejorar dicha

eficiencia y disminuir el tiempo de calentamiento, pueden

ser utilizados escudos térmicos alrededor del crisol los

cuales permiten

convección.

•

aminorar las pérdidas por radiación

Representación

y

de los datos

Los

datos

tomados

experimentalmente

fueron

representados en el Gráfico 1 de forma puntual, sin tratar

de definir la mejor curva, por ser éste un proceso de

calentamiento

irregular y dependiente de numerosos

parámetros no controlables.

Los parámetros en cuestión son:

a) Flujo de insolación local; el cual a su vez depende de la

hora del día, de la estación del año y de la altura del lugar

de la experiencia.

b ~ ubo idad; este parámetro puede alterar la radiación

solar incidente sobre el lugar de la experiencia.

e) elocidad del viento; a mayor velocidad aumentan las

pérdidas por convección.

.

e) Condiciones de la superficie reflectora; el estado de

dicha superficie puede alterar los resultados, ya que si ésta

se encuentra sucia o empañada su reflectividad disminuye.

f) Calidad del enfoque; este proceso es manual y por lo

tanto no se puede asegurar que el mismo sea en calidad

idéntico en cada experiencia.

•

Calor suministrado

por el horno solar

El flujo de calor que se suministra al sistema en la

zona focal puede deducirse a partir del conocimiento del

funcionamiento físico de horno. La cantidad de energía

solar local puede ser determinada en cualquier centro de

meteorología de la zona mediante una carta que muestra la

densidad de flujo solar según la hora diaria.

En la zona focal dicha densidad es 2515 veces mayor;

por lo que todos los puntos de dicha carta multiplicados

por este valor permiten obtener un gráfico similar pero

desplazado verticalmente,

que representa la energía

incidente en el área focal por día. Para conocer la cantidad

de calor suministrado por el horno en el intervalo de una

experiencia; basta con integrar este gráfico entre el inicio

y fin de dicha experiencia.

4. Conclusiones

1. El horno solar descrito aumenta la densidad de flujo

solar 2515 veces.

.

2. La máxima temperatura alcanzada en la zona focal es

aproximadamente de 980°C.

3. Entre la temperatura ambiente y los 600 °C se produjo

en el horno solar un calentamiento

rápido de

aproximadamente 1 °C/seg (para todas las muestras). A

partir de esta temperatura

la velocidad disminuye

bruscamente y la curva de calentamiento (T vs. t),

presenta un comportamiento asintótico hacia algún valor

cercano a los 750°C.

4. La temperatura óptima de trabajo en los diferentes

calentamientos

fue de aproximadamente

700°C;

independientemente de la masa}' el material.

5. La eficiencia térmica de este horno solar es

aproximadamente un 1'k.

Revista Latinoamericana de Metalurgia y Materiales, Vol. 18, 1998

6. El proceso de calentamiento en este horno solar no

permite detectar con claridad los cambios de fase de los

materiales debido a las altas velocidades de calentamiento

observadas

antes

de

alcanzar

los

600°C

aproximadamente.

7. Las curvas de calentamiento presentan desviaciones,

que son causadas por ráfagas de viento y nubosidad.

5. Recomendaciones

l. Recubrir. la superficie del paraboloide con e: pejos y

determinar

la eficiencia

térmica

y velocidad

de

calentamiento.

2. Utilizar un escudo térmico para aminorar las pérclidas

por radiación y convección. Comparar los re ultados de

eficiencia térmica con los obtenidos en este trabajo.

3. Evaluar crisoles de otros materiales de mayor

absortividad y conductividad térmica que el grafito.

4. Diseñar un mecanismo automático de rastreo solar.

5. Hacer un estudio experimental energético del sistema.

6. Estudiar la influencia de la masa en el tiempo de fusión.

7. Hacer un balance energético de las pérdidas de calor en

el horno.

6. Referencias

1.

2.

Cho, S.-A., Fookes, R. y Garris Ch. Efficiency of

Ceramic

Absorber

Cotings

for Solar -Therrnal

Conversion. Ceramics Intemational, 7 (1981) 8-12.

Holliday, D. y Resnick, R. Física. Compañía Editorial

Continental S.A; México, 1976. Cap. 42, p.1450.

3.

53

Holliday, D. y Resnick, R. Física. Compañía Editorial

Continental S.A; México 1976. Cap. 42, p.1456.

4. George, T. Cálculo Infinitesimal

y Geometría

Analítica. Editorial Aguilar, Madrid, 1979. Sec.1O-6,

p.492.

5. Bird, R.B., Stewart, W.E. y Lightfoot, E.N.

Fenómenos de Transporte. Editorial Reverté S.A.;

Argentina, 1976. Cap. 14, pp.14-15.

6. Bird, R.B., Stewart, W.E. y Lightfoot,

E.N.

Fenómenos de Transporte. Editorial Reverté S.A.;

Argentina, 1976. Cap. 14, pp. 14-13.

7. Brown, A. y Salvatore, M. Transmisión de Calor.

Editorial Continental, S.A.; México, 1963. Cap.1, p.

23.

---~---- .. '8. Brown, A. y Salvatore, M. Transmisión de Calor.

Editorial Continental, S.A.; México, 1963. Cap.8, p.

10.

9. Brown, A. y Salvatore, M. Transmisión de Calor.

Editorial Continental, S.A.; México, 1963. Cap.2, p.

31.

10. Mauk, Ch. E., Preugle, W. Jr. y Chi-Hua Sun, E.

Optical and Therrnal Analysis of a Cassegrainian

Solar Concentrator. Solar Energy. 23. 1979, pp. 157167.

11. Suresh, D. y Rohatgi, P.K. Heat transfer analysis on

metal melting in a Foundry. Solar Furnace. Solar

Energy. 26.1981, p. 88.

12. Williams,

1. Solar

Enery.

Technology

and

Applications. Ann Arbor Science; Michigan, 1975, pp

1-8, 60-65.