Plaquimet - editorial emma fiorentino

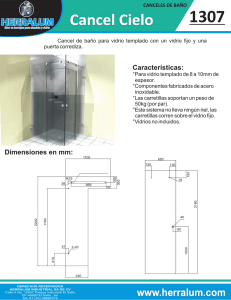

Anuncio