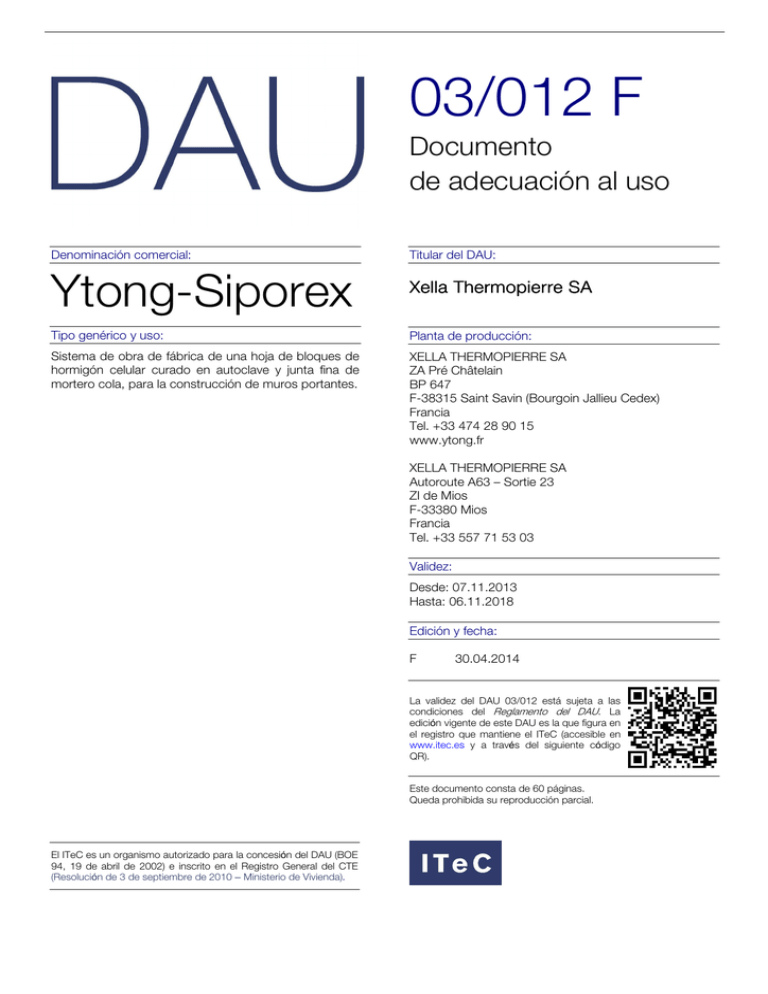

03/012 F

Anuncio