Descargar documento

Anuncio

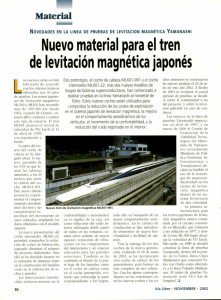

MMMC Jornada Eficiencia Energetica en Climatización - 8 de abril de 2014 Refrigeración por agua vs Refrigeración por aire. Levitación magnética Luis Zuriaga ([email protected]) ¿Que nos lleva a la busqueda de la eficiencia en producción de frío? La eficiencia nunca había sido tan importante.. Los presupuestos operativos están bajo presión. Las organizaciones necesitan reducir el uso de energia. Incremento de coste de la energia. Incremento de la demanda de energia. Las plantas deben ser mantenidas para ser eficientes. Las plantas deben actualizarse para permanecer eficientes. 2 MMC ¿Por qué optimizar plantas de producción de frío? Reparto del consumo de energía La eficiencia de la enfriadora y sus elementos asociados tienen un impacto significativo en el consumo eléctrico del edificio HVAC representa el 48% del consumo de un edificio comercial estándar. Las enfriadoras representan el 18% del consumo total. Aparatos electrónicos 8% Torres Bombas 2% 4% Refrigeración 4% Enfriadoras 18% Iluminación 26% Calderas 11% HVAC 48% Unidades terminales 10% Ordenadores 12% Otros 2% Consumo típico en un edificio tipo comercial* Otros 3% Uso de la energía de HVAC en un sistema refrigerado por agua * North America and Europe. Source: Energy Information Administration Commercial Buildings Energy Consumption Survey and Eurostat. 3 Johnson Controls Componentes clave de una instalación VSD Automatización & Optimizacion Torres Enfriadoras Bombas & Motores Para maximizar la eficiencia, las plantas deben ser diseñadas y operadas como conjunto 4 Las decisiones de operación se basan en las decisiones de diseño para mejorar el potencial rendimiento de la planta Medida Verificación Operación Mantenimiento Decisiones de operación Optimización Automatización del sistema Aplicación de los componentes Decisiones de diseño Selección de los componentes del sistema Diseño de la infraestructura del sistema 5 Decisiones de diseño y de operación Una planta con capacidad de mejora…. Escala de eficiencia de plantas de frío Planta standard media kW/Ton 1.2 COP 2.9 6 1.1 3.2 1.0 3.5 0.9 3.9 Planta optimizada eficiente 0.8 4.4 0.7 5.0 0.6 5.9 0.5 7.0 0.4 8.8 Sin seguimineto de datos, sin reportes Medición en tiempo real, software de reportes Sin optimizar Programa completo de optimización Mantenimiento reactivo Mantenimiento predictivo Control manual de la planta Control basado en la demanda Equipos inapropiados Equipos Best-in-class Equipos poco eficientes Alta eficiencia Caudal constante VSD Total 0.3 11.7 Instalaciones eficientes Sostenibilidad / eficiencia / certificación energética I.- Le ayuda a conseguir la certificación LEED® Mejor gestión del gas refrigerante / Óptima eficiencia energetica II.- Le ayuda a conseguir la certificación BREEAM® Premia la eficiencia por la reducción en las emisiones de CO2 III.- Le ayuda a conseguir la Certificación Energética de su edificio 7 Instalaciones eficientes Sostenibilidad / eficiencia / certificación energética Estandarización Eurovent Organismo certificación independiente Rendimiento a plena carga: EER 8 Evaporador: 7/12ºC; Condensador aire: 35ºC; Condensador agua: 30/35ºC Ámbito aplicación certificación aire: 600 Kw Agua : 1.500 Kw Condensación por aire Condensación por agua Clase A: EER ≥ 3,1 Clase A: EER ≥ 5,05 Clase B: 2,9 ≤ EER < 3,1 Clase B: 4,65 ≤ EER < 5,05 Clase C: 2,7 ≤ EER < 2,9 Clase C: 4,25 ≤ EER < 4,65 Consideraciones previas a la selección del sistema Consideraciones previas 1.- CALCULO DE CARGAS TERMICAS DE UNA INSTALACIÓN ( el sistema elegido debe ser capaz de contrarrestarlas ) 2.- DETERMINACIÓN DE SISTEMA ADECUADO ( tipo de edificio y uso del mismo ( climatización, refrigeración, industria, etc. ), espacios disponibles, cumplimiento de la reglamentación, fuentes de energía disponibles, rendimiento, tipo de refrigerante, condiciones de trabajo, etc. ) 3.- ELEMENTOS NECESARIOS PARA EL SISTEMA 4.- CAPACIDAD DE INVERSIÓN Y PERIODO DE AMORTIZACIÓN DE LA MISMA ( simulación de costes necesarios y medidas a adoptar para buscar la mayor eficiencia de la instalación seleccionada y el menor tiempo de amortización de la inversión realizada ) 9 Consideraciones previas a la selección del sistema Tipos de instalaciones - SISTEMAS A 2 TUBOS Bombas de calor (reversibles o no) Producción de frío y producción de calor Los fancoils y climatizadores tienen 1 sola batería - SISTEMAS A 4 TUBOS Posibilidades de satisfacer a cada usuario sus necesidades aunque sean cruzadas. Los fancoils y climatizadores tienen 2 baterías - SISTEMAS DESACOPLADOS PRIMARIO SECUNDARIO - SIMULTANEIDAD DE LOS USOS DE ELEMENTOS TERMINALES - RECUPERACIÓN DE ENERGÍA - FREE COOLING - ACUMULACIÓN DE HIELO 10 Elementos de la instalación Diferencias condensacion aire / agua 1.- CONDENSACION POR AIRE 2.- CONDENSACION POR AGUA - Producción ( enfriadoras condensadas por aire ) - - Grupos de bombeo primario/secundario. - Grupos de bombeo primario/secundario - Torres de refrigeración. - Grupos bombeo condensación. - Circuito hidráulico condensación. - Circuito hidráulico distribución. - Circuito hidráulico distribución. - Elementos terminales ( fancoils, climatizadores, intercambiadores, etc. ) - Sistema de gestión centralizado. 11 Producción ( enfriadoras condensadas por agua ) - Elementos terminales ( fancoils, climatizadores, intercambiadores, etc. ) Sistema de gestión centralizado. Esquema hidraulico instalación tipica Condensación por aire 12 Esquema hidraulico instalación tipica Condensación por agua 13 Esquema hidraulico instalación tipica Condensación por agua con recuperación de calor TC Auxiliary Boiler Cooling Tower TE Heating Condenser TCV Tower Bypass valve Tower Condenser HWP Heating Load Compressor CWP TXV Motor Hot Gas Evaporator ChWP Cooling Load 14 DIFEFENCIAS FUNDAMENTALES Diferencias enfriadoras condensacion aire / agua 1.- CONDENSACION POR AIRE 2.- CONDENSACION POR AGUA - Utilizan el aire para condensación. - - Temperaturas de utilización ( 35-40 ºC ) - - Emplean el calor sensible del aire para realizar el intercambio térmico. - Grandes caudales de aire necesarios. - Gran número de ventiladores. - Gran superficie de intercambio. - Aumento de la presión de condensación ( compresores y motores mas grandes ) ( La temperatura de condensación del refrigerante aumenta entre 6 y 18 ºC en función de la temperatura del aire exterior ) 15 Utilizan agua para condensación. Temperaturas de utilización ( 25-30 ºC) - Emplean calor latente del agua para realizar el intercambio térmico ( 85% mas de eficiencia que con aire ) - Menor caudal de aire necesario. - Menor número de ventiladores y de menor tamaño. Disminuye la presión de condensación = menor trabajo de compresor = menor consumo de energía ( compresores y motores mas pequeños ) DIFEFENCIAS FUNDAMENTALES Diferencias enfriadoras condensacion aire / agua Reduciendo la temperatura del agua del condensador Presión Se reduce la presión de condensación Condensador Presión de Condensación Compresor Se reduce el trabajo del compresor Evaporador Se reduce el consumo energético Entalpía 16 DIFEFENCIAS FUNDAMENTALES Diferencias enfriadoras condensacion aire / agua 1.- CONDENSACION POR AIRE - Un solo equipo en producción - Un solo circuito hidráulico distribución. - Circuito cerrado de agua. - ESEER = 4,88 ( Coeficiente Energético Estacional 2.- CONDENSACION POR AGUA - Consumos eléctricos mas bajos ( entre un 30-50% ) - Añadimos bombas de condensación + torres de refrigeración + circuito hidráulico de condensación. - Aportaciones de agua por evaporación torre entorno a un 3%. - Riesgo proliferación de Legionella y mantenimientos adecuados según legislación ( tratamiento, desinfección, saneamiento, etc ). - ESEER = 8,22 para equipo de 1000 Kw de potencia frigorífica ) - Menores costes de mantenimiento ( menos elementos instalación ) ( Coeficiente Energético Estacional para equipo de 1000 Kw de potencia frigorífica considerando bombas y torre de refrigeración ) 17 7,32 DIFEFENCIAS FUNDAMENTALES Diferencias enfriadoras condensacion aire / agua 1.- CONDENSACION POR AIRE 2.- CONDENSACION POR AGUA Espacio necesario para una unidad enfriadora ( para 1000 Kw frigoríficos se necesita una superficie en planta de 23,97 m2 en cubierta edificio ) Espacio necesario en sala de maquinas interior 4,94 m2 - Consumo eléctrico alto - Menor consumo eléctrico = menores emisiones de CO2 en la producción eléctrica - Sistema de control asociado. - Sistema de control asociado. - Menor nivel sonoro y ubicación interior, no necesita insonorización. - - Mayor nivel sonoro, ubicación en exterior, necesidad de insonorización. 18 Espacio necesario en cubierta edificio para torre de refrigeración 7,2 m2 CONCLUSIONES Diferencias enfriadoras condensacion aire / agua 1.- CONSUMO ENERGETICO Y CONSERVACION MEDIO AMBIENTE 2.- RIESGO SANITARIO EN INSTALACIONES QUE CONDENSAN POR AGUA - Optima gestión de la energía. - Aplicación de la legislación vigente. - Menor impacto en el Medio Ambiente por ahorro energético y conservación de recursos naturales. - Normas y recomendaciones para la limpieza y desinfección. - Aplicación de productos biocidas, cloración y tratamientos de choque. - Análisis microbiológicos periódicos. - Limitar y minimizar las emisiones de CO2 procedentes de la generación de energía. - Menor consumo de agua en la generación de energía ( 100 litros de agua por Kwh eléctrico ) - Dimensionado de líneas de distribución, perdidas por transporte y energía reactiva 19 Mayores costes de mantenimiento. Caso concreto instálación existente Hospital Juan Ramón Jimenez ( Huelva ) 1-. INSTALACIÓN EXISTENTE ( Hospital de 600 camas ) 3 Ud. Enfriadoras condensadas por agua con compresor centrífugo de 1.500.000 Frig/h cada una ( Potencia total 5.250 Kw ) 3 Ud. Torres de refrigeración asociadas a las enfriadoras, con sus grupos de bombeo correspondientes. 4 Ud. Transformadores de 1000 KVA No se contemplan los elementos comunes de ambas instalaciones ( bombas de secundario y climatizadores o fancoils ) Se considera que la instalación habitualmente entorno al 70% de la capacidad frigorífica en los momentos de mayor demanda frigorífica. 20 Caso concreto instálación existente Hospital Juan Ramón Jimenez ( Huelva ) 2.- PROPUESTA CONDENSACION POR AIRE Temperaturas de condensación de 35-40 ºC 5 Ud. Enfriadoras condensación por aire de 1.000 Kw Supone un incremento de centro transformación: 1 Ud. Transformador 1.000 KVA + 1 Ud. Transformador 1.600 KVA Reforma de la central frigorífica de producción para adaptarla al nuevo sistema de condensación por aire. ESEER = 0,03 x A + 0,33 x B + 0.41 x C + 0.23 x D ( Condiciones de funcionamiento capacidad y temperatura de condensación A = 100% y 35 ºC / B = 75% y 30 ºC / C = 50% y 25 ºC / D = 25% y 20 ºC ) 21 Caso concreto instálación existente Hospital Juan Ramón Jimenez ( Huelva ) 3.- PROPUESTA CONDENSACIÓN POR AGUA Temperatura de condensación agua 24-26 ºC 3 Ud. Enfriadoras condensación por agua de 1.750 Kw Sustitución de torres de refrigeración por otras nuevas + 2 bombas nuevas de agua fría + 2 bombas de condensación para independizar el uso de cada enfriadora con su torre asociada. No incrementa las necesidades del centro de transformación. ESEER = 0,03 x A + 0,33 x B + 0.41 x C + 0.23 x D ( Condiciones de funcionamiento capacidad y temperatura de condensación A = 100% y 30 ºC / B = 75% y 26 ºC / C = 50% y 22 ºC / D = 25% y 18 ºC ) 22 Caso concreto instálación existente Hospital Juan Ramón Jimenez ( Huelva ) Junio Julio Agosto Septiembre Ahorro [%] 36,14 41,10 39,29 37,86 Porcentajes ahorro energía instalación de aire / agua 23 Caso concreto instálación existente Hospital Juan Ramón Jimenez ( Huelva ) CONCLUSIONES COMPARATIVO INSTALACIONES 1.- AHORRO ENERGIA 2.150.000 KWh = 165.000 €/año 2.- CONSUMO DE AGUA = 22.500 m3 = 33.000 €/año 3.- PRODUCTOS QUIMICOS TRATAMIENTO LEGIONELLA = 8.300 €/año AHORRO ANUAL = 165.000 – ( 33.000 + 8.300 ) = 123.700 €/año AMORTIZACION COSTE NUEVA INSTALACIÓN = 6 AÑOS VIDA MEDIA INSTALACIÓN = 20 - 25 AÑOS INVERSION INICIAL INSTALACIONES Cond x agua = + 37,6% CONSUMO ANUAL ELECTRICIDAD Cond x agua = - 39,6% COSTE MANTENIMIENTO ANUAL Cond x agua = + 68% 24 Mercado de enfriadoras España Dato compartivo instalaciones DATO SOBRE INSTALACIONES DE PRODUCCIÓN DE CONDENSACION POR AIRE Y POR AGUA de ANEFRYC ( Asociación Nacional de Empresas de Frio y Climatización ) “ Si se procediera a sustituir todas las instalaciones dotadas de un sistema de condensación por aire existentes en España, por otras equivalentes de condensación por agua mediante torres de refrigeración se produciría un ahorro en la potencia eléctrica generada de 2.839 MW, lo que equivaldría a la potencia generada por: - 3 Centrales nucleares de tipo medio ó - 7 Centrales térmicas de ciclo combinado La aparición de la condensación por agua es, sin duda, un alivio en las producción y distribución eléctrica, lo que supone una mejora a los serios problemas de suministro eléctrico de España. “ 25 Mercado de enfriadoras España Comparativo AFEC 2013 / 2012 26 Mercado de enfriadoras España Comparativo AFEC 2013 / 2012 RANGO de POTENCIA CONDENACION POR AIRE CONDENSACION POR AGUA 101 - 200 Kw - 19,6 % - 47,06 % 201 - 300 Kw + 5,39 % + 94 % 301 – 500 Kw - 10,89 % - 36,36 % 501 – 700 Kw - 8,34% + 15 % 701 – 900 Kw + 17,86 % = > 900 Kw - 44,44 % - 9,43 % En el rango > 900 Kw en condensación por aire han pasado de 72 a 40 unidades mientras en agua han pasado de 53 a 48 unidades INCREMENTO DE INSTALACIONES DE CONDENSACION POR AGUA 27 Aplicaciones de condensación por agua Donde y porque podemos utilizarlas Hospitales – Energía/Ciclo de vida Paradas mínimas Sostenibilidad Procesos industriales Energía/Ciclo de vida Paradas mínimas Sostenibilidad Mínimo Mantenimiento Soluciones innovadoras Large Tonnage Chillers by Vertical % of total LTC Market Retail Parks 7% CoGen 3% Industrial 14% Hospitals 14% Government 4% Pharma 13% Real Estate / Offices 13% Hospitality 3% Ofinicas y Edificios públicos 28 Paradas mínimas Eficiencia Energética Nivel Sonoro Sostenibilidad Mínimo Mantenimiento District Cooling 11% Higher Education 3% Data Centers 15% CPDs Paradas mínimas Eficiencia Energética Sostenibilidad Mínimo Mantenimiento Condensación por agua Mercado enfriadoras condensadas por agua Datos Eurovent (2011) Mercado potencial 794 ud. 700-900 kW 350-700 kW 0 200 400 600 800 Mercado de enfriadoras condensadasa por agua 1000 15003000 kW 1200-1500 kW 900-1200 kW 1200 1400 Source: Eurovent 2011 Scroll < 850 Kw Tornillo < 1500 Kw Centrífugo YMC2 Centrifugo magnético 29 1600 1800 Share of Market El mayor segmento de mercado esta entre 700 y 1500 Kw ( 70% ) >3000 kW De 900 a 1200 kW Instalaciones de Condensación por agua Porque más eficiencia • Reemplazo de equipos con R22 será un negocio del 45% al 60% en los próximos 2-3 años (BSRIA,Global Insight) • El refrigerante ha doblado su precio. La tecnología Falling film requiere un 30% menos de refrigerante • La legislación F-gas que regula la UE exigirá más mantenimiento en máquinas con mayor Kg de refrigerante Ventajas del falling film Vs inundado • Certificación de nivel energético de los edificios demandan alta eficiencia tanto a plena carga como a carga parcial • Nuevo impuesto sobre gases fluorados. 30 •Construido entre 1988 y 1994 •31 millas ± 50km •3 túneles (1 de evacuación) •Los trenes circulan a 160 km/h •Modelos matemáticos determinaron que en 1 semana 50ºC •15000Ton = 52753 kW en 8 enfriadoras 4 a cada lado •241 km de tubería de 24” DN600 SISTEMAS TODO AGUA EJEMPLOS SINGULARES Tunel del Canal de La Mancha •Construidas entre 1998 y 2003 •Las torres gemelas más altas del mundo 450 metros •520254 m² •6 enfriadoras multietapa de 17584 kW SISTEMAS TODO AGUA EJEMPLOS SINGULARES Torres Petronas •La Mezquita del Profeta en Medinah es el 2º lugar más sagrado para musulmanes •Construida hace más de 1400 años con numerosas reformas alberga + de 500000 personas •6 enfriadoras multietapa de 3 etapas 71744 kW en total •En el lado exterior el circuito de agua es cerrado trabajando con T ext 49ºC •14 Km de tuberías llevan hasta 1.29 m³/s de agua entre 5.56ºC y 15.56ºC no se calienta más de 1ºF por el camino •El área de aerocondensadores es de 27 X 85 m SISTEMAS TODO AGUA EJEMPLOS SINGULARES Mezquita del Profeta en Medinah Enfriadoras de Levitación magnética YMC2 MMMC YMC² – Enfriadora Centrífuga de Levitación Magnética Cuatro beneficios clave 1. Eficiente – Reduce el consumo eléctrico 2. Sostenible – Cuida el medio ambiente – disminuye su impacto medioambiental. 3. Silenciosa – Bajo nivel sonoro – no necesita opcionales de atenuación 4. Maximiza la vida operativa – Reduce el tiempo/gasto de mantenimiento aumenta la productividad 35 YMC² – Enfriadora Centrífuga de Levitación Magnética Resumen Tecnología aplicada Compresor aerodinámico – Probado diseño de York – YK ( más de 30 años ) Intercambiadores – Evaporador de alta eficiencia con tecnología “Falling Film” Controles – Aprovechamiento de la tecnología de York/Johnson Controls Variable speed drive – Pioneros en VSD desde hace más de 30 años Motor magnético – Tecnología industrial aplicada por York desde 1999 en la industria militar - naval 36 YMC² – Enfriadora Centrífuga de Levitación Magnética YORK – Historia de tecnología e innovación Johnson Controls, en el mercado de enfriadoras centrífugas. História e innvovación: 1979 1989 1999 2004 37 2010…..En continua evolución! YMC² – Enfriadora Centrífuga de Levitación Magnética Porque mas eficiencia Como conseguimos mejorar la eficiencia de YMC2 Mejorando la eficiencia del accionamiento motor-compresor OptiSpeed™ VSD – tecnología inverter Compresor semihermético con motor magnético 14.7 ≈ 55% Variación 6.6 38 YMC² – Enfriadora Centrífuga de Levitación Magnética YMC2 vs YKQ3 con VSD 39 YMC² – Enfriadora Centrífuga de Levitación Magnética Porque mas eficiencia – Comparativo 1000 Kw 1.- TORNILLO + VSD = YVWA NE NE FF XE Consumo = 175,9 Kw EER / ESEER = 5,69 / 8,25 Consumo annual = 38.225 € Coste equipo = 100 2.- CENTRIFUGO + VSD = YK C4 CS Q3 5EF G Consumo = 170 Kw EER / ESEER = 5,88 / 9,41 Consumo annual = 33.513 € Coste equipo = 174 3.- CENTRIFUGO MAGNETICO+ VSD = YMC2-S1000AA 40 Consumo = 154 Kw EER / ESEER = 6,51 / 11,05 Consumo annual = 28.534 € Coste equipo = 186 RECUPERACION DE LA INVERSIÓN INICIAL DEL EQUIPO ( respecto tornillo ) YK = 9,06 años CENTRIFUGO CENTRIFUGO MAGNETICO YMC2 = 5,13 años ESTIMACION AHORROS CONSUMO ELECTRICO ( respecto tornillo ) YK = 12,33 % CENTRIFUGO CENTRIFUGO MAGNETICO YMC2 = 25,33 % YMC² – Enfriadora Centrífuga de Levitación Magnética Porque mas eficiencia – Comparativo 1000 Kw Cargas Parciales Centrífugo + VSD YK C4 CS Q3 5EF G Cargas Parciales Centrífugo Magnético + VSD YMC2-S1000AA 41 YMC² – Enfriadora Centrífuga de Levitación Magnética Sostenibilidad / eficiencia Mayor superficie de intercambio Reducción del tamaño del evaporador Diseñado para minimizar el riesgo de fugas – menor número de juntas Refrigerante ecológico R-134a (ODP=0) Evaporadores patentados “Falling film” Hasta un 30% menos de carga de refrigerante respecto a centrífugos tradicionales Eliminación del sistema de aceite para lubricación compresor Menor impacto medioambiental directo e indirecto 42 YMC² – Enfriadora Centrífuga de Levitación Magnética Reducción del nivel sonoro Niveles Sonoros más bajos del Mercado (73 dBA o menos) Logrado mediante el uso de: • Motor magnético permanente con rodamientos magnéticos activos • OptiSound™ Control • Centrifugo habitual 79,5 dBA Conversación moderada Tono de Teléfono Motosierra 60 dBA 80 dBA 110 dBA 50 dBA Hogar promedio 43 73 dBA YMC² 90 dBA 140 dBA Mayoría de enfriadoras con compresor centrífugo Avión Jet YMC² – Enfriadora Centrífuga de Levitación Magnética Demanda una fiabilidad superior Tecnología probada Componentes YK probados en el tiempo Productos YORK® usados con tecnología de cojinetes magnéticos por mas de 14 años (Sector industrial y militar) Diseño libre de aceite – Disminuyendo el mantenimiento requerido. Arranque rápido y rearme rápido Control OptiSound™ – Garantiza la operación segura en un amplio rango de condiciones OptiSpeed™ VSD – Alargando la vida del motor Control OptiView™ – con registro de tendencias Mayor fiabilidad. Maximiza el periodo de vida del equipo. 44 YMC² – Enfriadora Centrífuga de Levitación Magnética Comparación centrifugo YK – magnetico YMC2 YMC² utiliza los mismos elementos rodetes impulsores que los centrífugos YK por su probado rendimiento y fiabilidad excepcional. YMC² reemplaza el motor eléctrico del YK, los engranajes y el sistema de lubricación de aceite por accionamiento directo con imanes permanentes y cojinetes magnéticos activos. 45 YMC² – Enfriadora Centrifuga de Levitación Magnética Comparación centrifugo YK – magnetico YMC2 No Bomba aceite No Resistencia No Enfriador de aceite No Filtros aceite No Tubería de aceite No Carcasa bomba aceite No Eductores de retorno de aceite No bomba de aceite de velocidad variable 46 YMC² – Enfriadora Centrífuga de Levitación Magnética Características técnicas OptiView Panel de Control OptiSpeed VSD Cajas de agua o Cajas de agua marinas Condensador 47 YMC² – Enfriadora Centrífuga de Levitación Magnética Características técnicas Compressor con Optisound (VGD) Motor magnético Controlador de los cojinetes Evaporador 48 YMC² – Enfriadora Centrífuga de Levitación Magnética Comparación centrifugo YK – magnetico YMC2 Que es un motor de magnetización permanente PM ? Imanes permanentes se encargan de hacer girar el rotor a alta velocidad que levita por la acción de cojinetes magnéticos Cuales son los beneficios del PM? Alta eficiencia, funcionamiento silencioso y mayor duración. Direct Drive 49 El impulsor esta montado directamente en el extremo del eje eliminando la necesidad de engranajes y ejes adicionales Sin Fricción ( menos partes móviles ) Funcionamiento silencioso Se elimina gran parte de las posibles vibraciones Eliminacion sistema lubricación Eliminamos: bomba de aceite, enfriadores, filtros, depósitos, etc. Eliminación de riesgo de fugas de aceite y costes de mantenimiento YMC² – Enfriadora Centrífuga de Levitación Magnética Motor de magnetización permanente Aerodinámica y Eficiencia Motor de magnetización permanente “YK Aero” Impulsor 50 YMC² – Enfriadora Centrífuga de Levitación Magnética Motor de magnetización permanente Principales operaciones de los cojinetes magnéticos Cojinetes magnéticos operan por atracción del eje Multiples sensores de posición aseguran el alineamiento Velocidad de rotación entre 16.500 y 18.900 rpm Se autoposiciona 1500 veces por segundo Turbina aerodinámica de diseño propio una etapa compresión instalada en el modelo YK 51 YMC² – Enfriadora Centrífuga de Levitación Magnética Motor de magnetización permanente - componentes ESTATOR ROTOR MOTOR ESTATOR Cojinete Radial Cojinete Axial Rodamiento apoyo Durante la operación el rotor está suspendido (levitando) y no hay contacto entre rotor y rodamientos En los extremos del eje hay rodamientos de bolas para el ciclo de parada 52 YMC² – Enfriadora Centrífuga de Levitación Magnética Motor de magnetización permanente Pregunta mas frecuente ¿ Qué sucede con el compresor si hay un corte de corriente ? 1.- Parada suave estándar. El compresor disminuirá gradualmente su velocidad y una vez se haya detenido la rotación del eje, deja de levitar y descansa en los rodamientos de apoyo hasta que se reinicie de nuevo la enfriadora. 2.- Corte de suministro electrico. El compresor sigue protegido. El bus VSD DC dispone de unos condensadores alimentados a 750 V que ante un fallo de corriente programarán una descarga de energia almacenada en el MBC ( Control de cojinetes magnéticos ), siendo este el único componente que requiere energia durante la interrupción eléctrica. Irá disminuyendo la velocidad de rotación y se procedera de la misma forma que durante una parada suave estándar. 53 YMC² – Enfriadora Centrífuga de Levitación Magnética OptiSpeed™ Variable Speed Drive Tecnologia VSD para compresor Características basicas Enfriamiento por agua procedente del condensador Unidad montada y probada en fabrica Integrado en el control OptiView Voltajes compatibles 60 Hz: 380V, 440V, 460V, and 480V 50 Hz: 380V, 400V, and 415V Filtro de armónicos de serie integrado en el VSD según normativa IEEE 519 emisión mínima del 5% Alta frecuencia permanente en motor magnético Corrector del factor de potencia de 0,97 desde el inicio de funcionamiento 54 YMC² – Enfriadora Centrífuga de Levitación Magnética Enfriamiento del VSD Intercambiador aire/agua Intercambiador agua/agua 55 YMC² – Enfriadora Centrífuga de Levitación Magnética Reducción de nivel sonoro OptiSound™ Control 56 Control OptiSound de serie para reducción del nivel sonoro en YMC² Reduce el ruido que se provoca en bajas cargas por el fenomeno “ Surge “ de posible retorno de refrigerante al compresor. Se produce cuando se bombea poca cantidad de refrigerante en baja carga en su transición hasta el condensador. En esta situación se eliminan las altas frecuencia para reducción del nivel sonoro del equipo. Evita el posible retorno refrigerante al evaporador. de YMC² – Enfriadora Centrífuga de Levitación Magnética OptiView™ Control Panel – Centro de Control Equipo 57