Yaisniel Verdecia Lorente - DSpace@UCLV

Anuncio

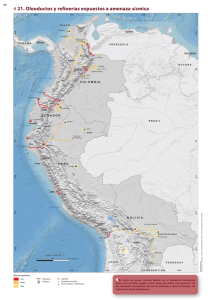

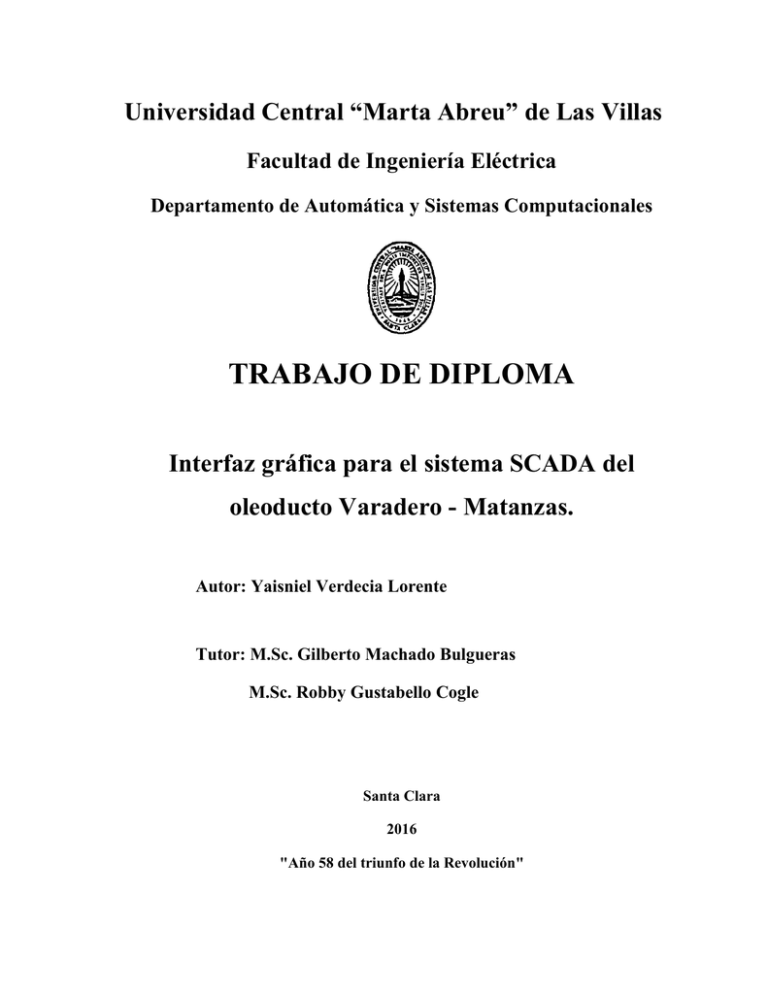

Universidad Central “Marta Abreu” de Las Villas Facultad de Ingeniería Eléctrica Departamento de Automática y Sistemas Computacionales TRABAJO DE DIPLOMA Interfaz gráfica para el sistema SCADA del oleoducto Varadero - Matanzas. Autor: Yaisniel Verdecia Lorente Tutor: M.Sc. Gilberto Machado Bulgueras M.Sc. Robby Gustabello Cogle Santa Clara 2016 "Año 58 del triunfo de la Revolución" Universidad Central “Marta Abreu” de Las Villas Facultad de Ingeniería Eléctrica Departamento de Automática y Sistemas Computacionales TRABAJO DE DIPLOMA Interfaz gráfica para el sistema SCADA del oleoducto Varadero - Matanzas. Autor: Yaisniel Verdecia Lorente [email protected] Tutor: M.Sc. Gilberto Machado Bulgueras [email protected] M.Sc. Robby Gustabello Cogle [email protected] Santa Clara 2016 "Año 58 del triunfo de la Revolución" Hago constar que el presente trabajo de diploma fue realizado en la Universidad Central “Marta Abreu” de Las Villas como parte de la culminación de estudios de la especialidad de Ingeniería en Automática, autorizando a que el mismo sea utilizado por la Institución, para los fines que estime conveniente, tanto de forma parcial como total y que además no podrá ser presentado en eventos, ni publicados sin autorización de la Universidad. Firma del Autor Los abajo firmantes certificamos que el presente trabajo ha sido realizado según acuerdo de la dirección de nuestro centro y el mismo cumple con los requisitos que debe tener un trabajo de esta envergadura referido a la temática señalada. Firma del Autor Firma del Jefe de Departamento donde se defiende el trabajo Firma del Responsable de Información Científico-Técnica i PENSAMIENTO El éxito debe medirse no por la posición a que una persona ha llegado, sino por su esfuerzo por triunfar. Booker T. Washington ii DEDICATORIA A mis Padres, Lisette y Francisco, que se merecen muchos más logros que los que he alcanzado hasta ahora. A mis abuelos, Pilar y Mario, por ser tan especiales y tan imprescindibles en mi vida. A mis hermanos Macel y Evel que los quiero con mi alma. A Lisandra por ser mi inspiración en los momentos más difíciles y mi mayor apoyo en la vida. A mis amigos en general, por ser parte de mi vida. iii AGRADECIMIENTOS A mis padres, Lisette y Fransisco, por todo el apoyo que me han dado. A mis abuelos, Pilar y Mario, que han sido como mis padres o incluso mejor. A mis hermanitos que los quiero mucho, Marcel y Evel. A Lisandra por estar conmigo siempre en las buenas y en las malas y ser mi más fuerte apoyo, sin el cual no lo hubiera conseguido. A Rogelio por ayudarme de manera incondicional en el desarrollo de la tesis. A Adrián por ayudarme en todo lo que pudo e incluso más de lo que podía también. A mis tutores, Gilberto y Robby, por todo lo que han hecho por mí durante este periodo de tesis. A todos mis amigos que siempre han estado conmigo (Jorge, Yaiko, Giovanni, JoséA, Carlos M, Lisdeibi, Danay, Yamirian, Dayne). Al personal de EMCOR por el trato que me dieron durante la estancia en Matanzas. A toda la gente que de una manera u otra han estado a mi lado y me han inspirado para seguir adelante. iv RESUMEN El presente trabajo se enmarca dentro del proyecto de modernización del oleoducto Varadero – Matanzas llevado a cabo por la empresa EMCOR. En el informe se plasma una revisión bibliográfica de los principales aspectos sobre oleoductos y SCADA’s, se realiza la identificación de los principales problemas que afectan al funcionamiento del oleoducto, se analizan las variables involucradas en el proceso y por último se desarrolla la interfaz gráfica de supervisión con el SCADA WinCC de Siemens. El sistema propuesto permite monitorizar, registrar y alertar de manera rápida y en tiempo real los parámetros principales del oleoducto. v TABLA DE CONTENIDOS PENSAMIENTO .....................................................................................................................i DEDICATORIA .................................................................................................................... ii AGRADECIMIENTOS ........................................................................................................ iii RESUMEN ............................................................................................................................iv INTRODUCCIÓN .................................................................................................................. 1 CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA ................................................................. 4 1.1 Los oleoductos ......................................................................................................... 4 1.2 Funcionamiento de los oleoductos ........................................................................... 5 1.3 Los oleoductos en Cuba ........................................................................................... 7 1.4 Los sistemas de SCADA .......................................................................................... 8 1.4.1 Breve historia sobre los SCADA ...................................................................... 8 1.4.2 Arquitectura ...................................................................................................... 9 1.4.3 Elementos.......................................................................................................... 9 1.4.4 Prestaciones .................................................................................................... 10 1.4.5 Requisitos........................................................................................................ 11 1.4.6 Aplicaciones.................................................................................................... 11 1.4.7 Ventajas y desventajas .................................................................................... 12 1.5 Características del WinCC ..................................................................................... 13 vi 1.5.1 Entorno de ingeniería de proyectos ................................................................ 13 1.5.2 Tiempo de ejecución ....................................................................................... 13 1.5.3 Requisitos previos del entorno de trabajo ....................................................... 13 1.5.4 Elementos del WinCC .................................................................................... 14 1.5.5 Graphics Designer .......................................................................................... 16 1.6 Conclusiones del capítulo ...................................................................................... 19 CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO ............................................................. 20 2.1 Estado actual del oleoducto .................................................................................... 20 2.2 Análisis de las variables ......................................................................................... 22 2.3 Descripción del proyecto de automatización ......................................................... 25 2.3.1 2.4 Prestaciones modem GPRS según fabricante.................................................. 27 Requisitos para la creación de la SCADA ............................................................. 28 2.4.1 Requisitos funcionales del sistema ................................................................. 28 2.4.2 Requisitos no funcionales del sistema ............................................................ 28 2.5 Descripción de los estados de alarma..................................................................... 28 2.6 Pasos para crear el proyecto en WinCC ................................................................. 29 2.6.1 Crear un nuevo Proyecto................................................................................. 29 2.6.2 Agregar un driver de PLC .............................................................................. 31 2.6.3 Tags y grupos de Tags .................................................................................... 32 2.6.4 Editar imágenes de proceso ............................................................................ 32 2.6.5 Definir características de tiempo de ejecución ............................................... 33 2.6.6 Activar el proyecto.......................................................................................... 34 2.6.7 Utilizar el simulador ....................................................................................... 34 2.7 Descripción de la jerarquía de pantallas y la navegación entre ellas ..................... 35 vii CAPÍTULO 3. 3.1 DISEÑO DE LA HMI ............................................................................. 37 Pantallas para la supervisión .................................................................................. 37 3.1.1 Pantalla de Inicio ............................................................................................ 37 3.1.2 Pantalla Mapa del OVM ................................................................................. 38 3.1.3 Pantallas de las estaciones .............................................................................. 39 3.1.4 Pantalla de alarmas ......................................................................................... 41 3.1.5 Pantalla de gráficos ......................................................................................... 42 3.2 Valoración económica ............................................................................................ 43 3.3 Análisis medioambiental ........................................................................................ 44 3.4 Conclusiones del capítulo ...................................................................................... 44 CONCLUSIONES Y RECOMENDACIONES ................................................................... 45 Conclusiones ..................................................................................................................... 45 Recomendaciones ............................................................................................................. 45 REFERENCIAS BIBLIOGRÁFICAS ................................................................................. 46 ANEXOS .............................................................................................................................. 48 Anexo I Anexo II Prestaciones del modem GPRS según el fabricante ........................................ 48 Aplicaciones típicas del modbus TCP......................................................... 49 INTRODUCCIÓN 1 INTRODUCCIÓN El transporte, puede definirse como la actividad humana que implica el traslado de personas o bienes desde un lugar hasta otro. El transporte comercial moderno está al servicio del interés público e incluye todos los medios e infraestructuras implicadas en el movimiento de las personas o bienes, así como los servicios de recepción, entrega y manipulación de tales bienes. Todas las economías dependen, en mayor o menor medida, del petróleo como fuente fundamental para proveerse de la energía que necesitan. El petróleo es un líquido oleoso bituminoso de origen natural compuesto por diferentes sustancias orgánicas. También recibe los nombres de petróleo crudo, crudo petrolífero o simplemente “crudo”. Se encuentra en grandes cantidades bajo la superficie terrestre y se emplea como combustible y materia prima para la industria química. Las sociedades industriales modernas lo utilizan sobre todo para lograr un grado de movilidad por tierra, mar y aire impensable hace sólo 100 años. Además, el petróleo y sus derivados se emplean para fabricar medicinas, fertilizantes, productos alimenticios, objetos de plástico, materiales de construcción, pinturas y textiles, y para generar electricidad. Es un producto que se encuentra desigualmente distribuido a nivel mundial, donde, los países que más nivel de dependencia tienen de esta estratégica materia prima por su nivel de desarrollo, no son precisamente los que más lo producen. El petróleo es por tanto, una de las mercancías que se hace necesario transportar en el orden de los millones de barriles, entre todos los continentes.(WOOD and CRESSEY, 1998) Aunque las tuberías para la distribución de agua se han usado desde tiempos remotos, los oleoductos, se desarrollaron para trasladar el petróleo y no aparecieron hasta después de INTRODUCCIÓN 2 1859 en Pennsylvania. También surgieron nuevas redes de tuberías para el transporte de gas (gasoductos). El transporte por tubería, aunque sólo afecta a una clase determinada de productos, participa en una parte importante del transporte total de mercancías.(Bailey and HOLCOMB, 2002) Este tipo de transporte ha experimentado un notable auge. Las tuberías recorren grandes distancias en tramos que pueden ser superficiales, subterráneos o submarinos, estas incorporan estaciones de distribución, impulsión o bombeo y otras llamadas ventosas, encargadas de eliminar el aire que se puede acumular en el interior del conducto entorpeciendo la circulación del fluido. Dada la distribución geográfica de los campos de petróleo y gas y la demanda global de estos productos, todos los continentes están recorridos por grandes conductos que llevan los carburantes hasta los centros de consumo, aumentando anualmente la longitud y densidad de las redes nacionales y continentales. Pueden llegan a tener diámetros entre 42 y 48 pulgadas (unidad aceptada internacionalmente para esta industria), equivalentes a 1 y 1.20 m, mientras que las de distribución oscilan entre 18 y 22 pulgadas (40 y 70 cm).(Bertolín, 2012) Un SCADA es una buena solución para supervisar un sistema de tal magnitud y nivel de complejidad. Esta posibilita atender las actividades de transporte y reparto de hidrocarburos en las instalaciones petroleras. Los elementos de monitorización facilitan detectar con oportunidad los eventos que distorsionen la correcta operación y permiten un adecuado manejo de los riesgos ambientales que puedan producir rupturas en las tuberías. Las herramientas basadas en tecnología de punta permiten hacer las mediciones y detecciones a lo largo del ducto y brindan una excelente oportunidad para operar el mismo de manera eficiente. (Cabús et al., 2004, Guacapiña and Cristina, 2001, López, 2015) Cuba cuenta con una discreta red de oleoductos, la mayor parte de ellos en la región occidental del país. El Oleoducto Varadero-Matanzas (OVM), objeto de estudio del presente trabajo, cuenta con de 74 km, distribuidos en tramos. A lo largo de él se miden diferentes variables, presentándose el dato solo de manera local. Por tal razón se esgrime como problema científico: La inexistencia de una interfaz gráfica para el sistema SCADA del oleoducto que permita supervisar lo que acontece en el campo. INTRODUCCIÓN 3 Para resolver el problema planteado se establece como objetivo general: Diseñar la interfaz humano – máquina del sistema SCADA del oleoducto Varadero Matanzas para supervisar lo que acontece en el campo. Objetivos específicos: Estudiar la bibliografía relacionada con los oleoductos y los sistemas de SCADA en Cuba y en el mundo. Analizar el estado actual del oleoducto Varadero – Matanzas. Determinar las variables involucradas en el oleoducto Varadero-Matanzas. Diseñar la arquitectura de la interfaz gráfica del SCADA a trabajar en la visualización de las variables involucradas en el proceso. Desarrollar las pantallas del HMI a implementar en el sistema SCADA. Validar el comportamiento de la interfaz propuesta. Resultados del trabajo Con la realización del trabajo se espera que el oleoducto cuente con una interfaz gráfica que facilite el trabajo de los operarios en el oleoducto. Mediante el HMI se verifica el comportamiento de las variables medidas, así como las alarmas correspondientes a las mismas. El presente informe se organiza de la siguiente manera: CAPÍTULO I: Se realiza una amplia revisión bibliográfica. Se presentan los principales conceptos y definiciones que se emplean en este trabajo. CAPÍTULO II: Se lleva a cabo un análisis de las variables involucradas en el proceso, se propone la arquitectura de la HMI del sistema SCADA. CAPÍTULO III: Se realizan desarrollan las pantallas y se realizan las pruebas de la interfaz gráfica. CONCLUSIONES Y RECOMENDACIONES: Se realizan las conclusiones a las que se arriban en el trabajo y se sugieren una serie de recomendaciones para futuros trabajos. ANEXOS: Se presentan fotos para un mayor entendimiento del trabajo. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 4 CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA En este capítulo se estudian las necesidades de automatizar las redes de oleoductos, principalmente con el empleo de sistemas SCADA para garantizar la fiabilidad del sistema. También se estudian el software SCADA 1.1 Los oleoductos Durante los inicios de la humanidad, cuando se empezaron a generar asentamientos humanos en diversos sitios, fue una necesidad apremiante la de transportarse y a su vez llevar consigo sus posesiones. No todas las mercancías se encuentran en estado sólido, el transporte por ductos surge para hacer más eficiente el trasiego de fluidos. Un ducto no es más que una tubería o cañería que cumple la función de transportar agua u otros fluidos. Se suele elaborar con materiales muy diversos. También es posible transportar mediante tubería materiales que, si bien no son un fluido, se adecúan a este sistema: hormigón, cemento, cereales, documentos encapsulados, etcétera. Cuando el líquido transportado es petróleo, se utiliza la denominación específica de oleoducto. Según la revista ABC el concepto de ducto se deriva de las palabras en latín: oleum (que se puede traducir por "aceite") y conducto (cuyo significado es "conducir"). Un oleoducto es un tubo que, equipado con diversas instalaciones y máquinas, permite la transferencia y transporte de petróleo a través de extensas superficies. En general un oleoducto es una tubería destinada a transportar crudos o derivados líquidos del petróleo por medio del bombeo hacia un lugar determinado. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 1.2 5 Funcionamiento de los oleoductos Generalmente, los ductos están compuestos por estaciones de bombeo, estaciones reductoras, estaciones de recepción y la tubería de la línea. (Betancourt Guachambala, 2012, Colcha Criollo and Calucho Cabrera, 2008) Las estaciones de bombeo (ver figura 1.1) son estructuras destinadas a elevar un fluido desde un nivel energético inicial a un nivel energético mayor, o sea, instalaciones que impulsan el producto a través de la tubería con ayuda de los grupos de motobombas. Figura 1.1: Estación de bombeo. Las estaciones reductoras de presión son las instalaciones de un ducto que tienen como finalidad disminuir la presión del producto por medio de válvulas reductoras de presión. Las estaciones de recepción sirven para recibir y almacenar el fluido que se transporta por el ducto. Está conformada por una tubería principal y un dispositivo, el cual distribuye el producto a los respectivos tanques. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 6 Figura 1.2: Tanques de almacenamiento. La línea no es más que una serie de tuberías soldadas entre sí cuya unión da la respectiva línea que une las estaciones de bombeo, de recepción y los depósitos. A través de esta circula el producto que es transportado. En algunos oleoductos podemos encontrar mezclas de alguna de las estaciones antes mencionadas. Estas estaciones se pueden comportar como reductora y de recepción y de bombeo y de recepción. La estación reductora y de recepción es una instalación que disminuye la presión de llegada del producto y procede a la recepción de los mismos en los tanques de almacenamiento. Las estaciones de bombeo y de recepción son las instalaciones que impulsan o reciben el producto en la forma que se estime conveniente. En una red de oleoductos, el petróleo circula por el interior de la conducción gracias al impulso que proporcionan las estaciones de bombeo, cuyo número y potencia están en función del volumen a transportar, de la viscosidad del producto, del diámetro de la tubería, de la resistencia mecánica y de los obstáculos geográficos a sortear. Generalmente, las estaciones de bombeo se encuentran ubicadas a una distancia de aproximadamente 50 kilómetros(Walker, 2006). El crudo parte de los depósitos de almacenamiento, donde por medio de una red de canalizaciones y un sistema de válvulas se pone en marcha la corriente o flujo del producto. Desde un puesto central de control se dirigen las operaciones y los controles situados a lo largo de toda la línea de conducción. El cierre y apertura de válvulas CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 7 y el funcionamiento de las bombas se regulan por mando a distancia. El petróleo crudo contiene cantidades variables de cera o parafina la cual se puede acumular dentro de la tubería. Para limpiarla, pueden enviarse indicadores de inspección de oleoductos, también conocido como PIGS por su nombre en inglés, mecánicos a lo largo de la tubería periódicamente, porque es posible su reutilización. Las características físicas de la tubería afectan la forma como un fluido se comportará en un oleoducto. Específicamente, hay varios parámetros que se deben considerar, entre ellos el diámetro interno de la tubería y su longitud. (Colcha Criollo and Calucho Cabrera, 2008, Ellul, 1989) La pérdida de presión debida a la fricción está relacionada con el diámetro interno de la tubería. Si este disminuye, la pérdida de presión debida a la fricción se incrementa drásticamente. Esta es una importante consideración, no solo en el diseño sino también en el entendimiento de las características de operación de cualquier oleoducto. La caída de presión en un segmento de tubería es proporcional a su longitud. 1.3 Los oleoductos en Cuba Cuba cuenta con cuatro oleoductos. El ECC Matanzas-CTE Guiteras, Felton, ECC Matanzas-CTE Santa Cruz y el de Varadero - Matanzas. Ninguno de ellos tiene un sistema de supervisión que permita la monitorización del mismo. El Oleoducto ECC Matanzas - CTE Santa Cruz es uno de los más importantes, presenta una longitud de 48 km. Está constituido por una tubería de acero API-5L-X52, soterrada a una profundidad de 0.96 m, de doce pulgadas de diámetro, con un espesor de 5.6 mm y 48 km de longitud dotada de un revestimiento o protección pasiva que consta de tres capas. Durante todo el trayecto del mismo presenta instrumentos que solo brindan información local. Este no tiene un sistema capaz de transmitir los datos a un centro de control o supervisión. Como proyecto futurista se pretende realizar la automatización de este oleoducto y desarrollar un sistema de SCADA para supervisar la presión de la tubería en algunas estaciones seleccionadas y un sistema de protección catódica. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 8 Este mismo proyecto pretende aplicarse en los otros oleoductos mencionados anteriormente. El oleoducto de Varadero-Matanzas será analizado en el capítulo 2 con mayor profundidad. 1.4 Los sistemas de SCADA Un rasgo muy importante en los oleoductos, debido a su vital importancia, es el control y la supervisión de las diferentes variables del proceso y el estado de las tuberías. Para esto se utilizan los sistemas de SCADA. El término SCADA es el acrónimo de Supervisory Control And Data Acquisition (Supervisión, Control y Adquisición de Datos), es una aplicación de software diseñada para controlar y supervisar datos a distancia, los cuales son fundamentalmente variables adquiridas de los procesos remotos utilizando los medios de comunicación necesarios en cada caso (CHAVARRÍA, 2007). 1.4.1 Breve historia sobre los SCADA En su surgimiento los SCADA eran simples sistemas que proporcionaban reportes periódicos de las variables de campo, muestreando las señales que representaban medidas y/o condiciones del estado de la planta desde ubicaciones generalmente remotas, en muchas ocasiones lo que se hacía era imprimir o registrar en un papel la información de las variables, para tener un histórico de los eventos que ocurrían durante la operación del proceso. Estos sistemas no prestaban funciones de aplicación alguna, sino que ofrecían capacidades muy simples de monitoreo y control. La visión del operador del proceso estaba basada en instrumentos y señalizaciones lumínicas montadas en paneles llenos de indicadores (HENTEA 2008). Con el desarrollo tecnológico, las computadoras empezaron a aplicarse en el control industrial, realizando tareas de recolección y almacenamiento de datos, generación de comandos para el control, y una nueva función muy importante: la presentación de la información sobre una pantalla, que en aquel entonces eran monocromáticas (ROMAGOSA J. 2004; IGURE V. M. 2006). Según (Castellanos 2012) la mayoría de los sistemas modernos instalados hoy en día, forman parte de la estructura de dirección de cualquier planta. Estos sistemas son vistos por CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 9 la gerencia como un recurso importante de información corporativa, sin el cual sería imposible administrar la empresa. En la actualidad continúan sirviendo como centro de responsabilidad operacional, proporcionando también datos importantes a los sistemas y usuarios que fuera del ambiente de control, dependen de dicha oportuna información para tomar sus decisiones económicas cotidianas.(Treat, 2005, Walker, 2006) 1.4.2 Arquitectura Los sistemas SCADA se han desarrollado con el paso de los años. Durante este desarrollo se han podido distinguir tres etapas fundamentales (Chavarría, 2007; Sánchez, 2013): Monolítico (Primera Generación): Cuando los primeros sistemas SCADA fueron desarrollados, las redes generalmente no existían, por lo que carecían de comunicación con otros sistemas. Como consecuencia los sistemas SCADA eran independientes. Distribuido (Segunda Generación): Aprovechó los progresos y mejoras en la miniaturización del sistema y la tecnología local con establecimiento de una red de área local (LAN) para distribuir el proceso a través de sistemas múltiples. Las estaciones múltiples tenían una función específica cada una, y fueron conectadas con una red LAN compartiendo la información unas con otras en tiempo real. Estas estaciones eran típicamente mini-ordenadores, más pequeños y menos costosos que los procesadores de primera generación. En red (Tercera Generación): La tercera y actual generación de las arquitecturas de sistemas SCADA se relaciona de forma muy cercana con la segunda generación, siendo la diferencia primaria que esta última presenta una arquitectura de sistema abierto, siendo la segunda generación de ambiente propietario. La mejora principal en la tercera generación consiste en que permite abrir la arquitectura del sistema, de utilizar estándares y protocolos abiertos y de permitir distribuir la funcionalidad de supervisión a través de una red WAN y no de una red LAN. 1.4.3 Elementos Los elementos que componen un sistema de SCADA según (Chavarría, 2007; Gómez et al., 2007) son los siguientes: CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 10 Interfaz Hombre Máquina: Es el entorno visual que brinda el sistema para que el operador se adapte al proceso desarrollado por la planta. Permite la interacción del ser humano con los medios tecnológicos implementados. Unidad Central: Denominado también como Unidad Maestra. Ejecuta las acciones de mando programadas en base a los valores actuales de las variables medidas. Unidad Remota: Las Unidades Remotas reciben directamente los datos de los sensores de campo y a su vez comandan a los actuadores y demás elementos de control final. Estas estaciones son programables y poseen capacidad de soportar algoritmos de control. Un PLC también puede formar parte de una RTU y de la estrategia de control que se quiera implementar en el lugar. Uno de los protocolos de comunicación más utilizados es el MODBUS. Sistema de comunicaciones: La Red de Comunicación, se realiza por distintos soportes y medios: línea dedicada, línea telefónica, cable coaxial, fibra óptica, telefonía celular, radio VHF/UHF, microondas, satélite, etc. De esta manera los datos son transmitidos hacia múltiples partes (en ocasiones a un sitio central) mediante el medio físico más apropiado. La forma de direccionar los diferentes sitios hacia donde se envía y/o recibe información del proceso, está incorporada como parte integrante dentro del sistema SCADA. Transductores: Son los elementos que permiten la conversión de una señal física en una señal eléctrica y viceversa. Su calibración es muy importante para que no exista problema con la confusión de valores de los datos. 1.4.4 Prestaciones Un paquete SCADA debe estar en disposición de ofrecer las prestaciones siguientes (Chavarría, 2007; Gómez et al., 2007): - Posibilidad de crear paneles de alarma, que exigen la presencia del operador para reconocer una parada o situación de alarma, con registro de incidencias. - Generación de históricos de señal de planta, que pueden ser plasmados para su procesamiento sobre una hoja de cálculo. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA - 11 Ejecución de programas, que modifican la ley de control, o incluso anular o modificar las tareas asociadas al autómata, bajo ciertas condiciones. - Posibilidad de programación numérica, que permite realizar cálculos aritméticos de elevada resolución sobre la CPU de la computadora. Con estas prestaciones, se pueden desarrollar aplicaciones para computadoras (tipo PC, por ejemplo), con captura de datos, análisis de señales, presentaciones en pantalla, envío de resultados a disco e impresora, etc. Además, todas estas acciones se llevan a cabo mediante un paquete de funciones que incluye zonas de programación en un lenguaje de uso general (como C, Pascal, o Basic), lo cual confiere una potencia muy elevada y una gran variabilidad. Algunos SCADA ofrecen librerías de funciones para lenguajes de uso general que permiten personalizar de manera muy amplia la aplicación que se desee realizar con dicho SCADA. 1.4.5 Requisitos Un SCADA debe cumplir varios objetivos para que su instalación sea perfectamente aprovechada (Chavarría, 2007; Gómez et al., 2007). Éstos son: - Ser sistemas de arquitectura abierta, capaces de crecer o adaptarse según las necesidades cambiantes de la empresa. - Comunicar con total facilidad y de forma transparente al usuario con el equipo de planta y con lo demás de la empresa (redes locales y de gestión). - Ser programas sencillos de instalar, sin excesivas exigencias de hardware, y fáciles de utilizar, con interfaces amigables con el usuario. 1.4.6 Aplicaciones Los sistemas SCADA pueden ser relativamente simples, como en el caso del control de las condiciones ambientales en una oficina, o pueden ser relativamente complejos, como en fábricas, pero donde más se utilizan es en entornos industriales complejos, o en procesos industriales que cubren un área geográfica amplia, debido a que se puede adquirir información muy rápidamente y desde lugares remotos, para luego ser presentada en la pantalla de un ordenador (Penin, 2007; Sánchez, 2013). CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 12 (Chacón, 2012; Romagosa et al., 2004) consideran que son aplicados en procesos y servicios, tales como: - Comunicaciones. - Control de Aguas Residuales y Desperdicios. - Generación de Energía. - Refinerías de Gas y Aceite. - Industria Petroquímica. 1.4.7 Ventajas y desventajas Según (Chavarría, 2007; Izaguirre, 2008) las principales ventajas de los sistemas SCADA radican en: - Reducción de los costos de producción, operación y mantenimiento. - Aumento de la producción. - Diversificación de la producción. - Mejoramiento de la coordinación con el área de mantenimiento. - Disponibilidad de información precisa para efectos de estudio, análisis y estadística. - Independencia del empleo de personal para realizar labores de lectura de las variables. - Sistema de medición más rápido y confiable. Mientas que entre sus principales desventajas según citan (Hentea, 2008; Izaguirre, 2008) están las siguientes: - Se requiere de una red industrial fiable, pues resultaría crítico no contar con la misma. - Alto costo inicial, por concepto de adquisición de los equipos e implantación del sistema acorde a las necesidades y requisitos exigidos. - Se requiere además realizar gastos en conexión a la red de datos. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 1.5 13 Características del WinCC El software utilizado para la confección del HMI es el SIMATIC WinCC de SIEMENS debido a requisitos de la empresa y a la facilidad de prestaciones que el mismo brinda a los usuarios. Este es un sistema moderno con interfaces cómodas, abierto al mundo ofimático y a la producción, dotado de funciones probadas y fiables en el ámbito industrial, fácilmente configurable, escalable desde las tareas más sencillas a las más complejas y que asimismo sirve de plataforma para IT & Business Integration. WinCC es aplicable en cualquier parte del mundo y respaldado por el servicio y la asistencia global de Siemens. El software de visualización de procesos SIMATIC WinCC impresiona realmente por su elevada fuerza innovadora. Permite captar tendencias e implementarlas antes que otros sistemas, y por la estrategia de producto a largo plazo que, basada en estándares, garantiza la seguridad de su inversión. 1.5.1 Entorno de ingeniería de proyectos Dibujos - para diseñar representaciones de planta Estructura de archivos – para guardar datos/eventos marcados con fecha y hora en una base de datos SQL Generador de informes – para generar informes sobre los datos solicitados Administración de datos – para definir y recopilar datos de toda la planta 1.5.2 Tiempo de ejecución Permite a los operarios interactuar con la aplicación directamente en la máquina o desde un centro de control. 1.5.3 Requisitos previos del entorno de trabajo WinCC soporta todas las plataformas de PCs comunes y compatibles con IBM/AT. Aunque se indican los valores para una configuración mínima, es conveniente utilizar los valores recomendados para la configuración máxima de modo que WinCC funcione eficazmente (Briones Holguín and Triviño Solís 2015, Ancieta, Reynaldo et al. 2016). CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 14 Tabla 1.1: Requisitos previos del entorno. 1.5.4 Elementos del WinCC Funciones de mando y supervisión integradas: El equipamiento básico del sistema incluye funciones de mando y supervisión diseñadas a la medida de las necesidades industriales para la visualización gráfica completa de los procedimientos y estados del proceso, señalización y confirmación de alarmas, archivo de los valores de medida y mensajes, listado de todos los datos de proceso y de archivo, gestión de los usuarios y sus autorizaciones de acceso. Los procedimientos y eventos relevantes en materia de calidad son registrados continuamente y así pueden ser seguidos fácilmente. Configuración sencilla y eficiente: Las sofisticadas funciones de configuración reducen drásticamente el tiempo y el trabajo de ingeniería y de formación: editor gráfico cómodo y orientado al objeto (adaptable y ampliable individualmente utilizando Visual Basic for Applications), extensas bibliotecas, modularidad, modificaciones rápidas por medio de la configuración online, herramienta de configuración para el tratamiento de grandes cantidades de datos, transparencia gracias a la lista de referencias cruzadas. Escalabilidad continua y homogénea: Para satisfacer las crecientes exigencias, la visualización de procesos debe ser ampliable en todo momento, sin que se produzcan rupturas tecnológicas o se tengan que realizar reconfiguraciones completas. Por consiguiente, la seguridad de la inversión de importancia esencial. SIMATIC WinCC ofrece esta escalabilidad continua y homogénea, desde la pequeña solución mono puesto hasta una arquitectura cliente / servidor redundante con Historian integrado y puestos de operador en la Web. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 15 Concepción completamente abierta y ampliación modular: WinCC se basa en los más altos niveles de apertura y capacidad de integración: controles ActiveX para ampliaciones en tecnologías o sectores específicos, comunicación con el proceso no propietaria vía OPC (OLE for Process Control), interfaces estándar para el acceso externo a la base de datos (WinCC OLE-DB), lenguaje de scripts estándar integrado (VBScript y ANSI-C), acceso a los datos y las funciones del sistema vía Application Programming Interface (API) utilizando la opción Open Development Kit (WinCC/ODK). Ampliable con Opciones y Add-ons: El software base WinCC constituye el núcleo para múltiples posibilidades de aplicación. Sobre la base de las interfaces de programación abiertas se desarrollaron una serie de opciones WinCC (de Siemens A&D) y Add-ons WinCC (de profesionales internos y externos de Siemens). Las opciones WinCC pueden ser utilizadas para configuraciones de instalación escalables, una mayor disponibilidad, IT & Business Integration y para la extensión de la funcionalidad y del sistema básico. WinCC dispone de un programa de visualización que permite supervisar todos los aspectos de procesos de automatización. WinCC combina la arquitectura moderna de las aplicaciones de Windows NT 4.0 con la sencillez de un programa de diseño gráfico. WinCC incluye todos los elementos necesarios para controlar y supervisar procesos (Briones Holguín and Triviño Solís 2015, Ancieta, Reynaldo et al. 2016). Para dicha representación gráfica el software cuenta con una serie de herramientas para ser utilizadas por el usuario, con un nivel de sencillez relativamente asequible. Dentro de sus herramientas más usadas podemos encontrar (Briones Holguín and Triviño Solís 2015): WinCC Explorer: Gestión centralizada del proyecto para el rápido acceso a todos los datos y los parámetros centralizados del proyecto. Graphics Designer: Sistema gráfico para la visualización libremente configurable que permite manipular y dinamizar la práctica totalidad de las propiedades de objeto. Alarm Logging: Sistema de mensajes para la adquisición y el archivo de eventos con posibilidad de mando y supervisión según DIN 19235; libre selección de las clases de mensaje, los contenidos de mensaje, informes y listados. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 16 Tag Logging: Archivo de valores de proceso para la adquisición, compresión y el almacenamiento de valores de medida, p. ej. para la presentación de tendencias en forma de tablas y su procesamiento posterior. Report Designer: Sistema de informes y listados para la documentación controlada por eventos de mensajes, operaciones y datos de proceso actuales en forma de informes de usuario o documentación de proyecto con maquetaciones opcionales. User Administrator: Herramienta para una cómoda gestión de usuarios y sus derechos de acceso Global Scripts Funciones de procesamiento con funcionalidad ilimitada gracias a la utilización del compilador ANSI-C. Herramientas diversas: Text Library, Cross Refence, Project Duplicator, Picture Tree Manager, Lifebeat Monitoring, Smart Tool. 1.5.5 Graphics Designer El entorno del Graphics Designer está compuesto principalmente por las barras de herramientas, de colores, de zoom, de layers, de alineación y de objetos. En la siguiente figura se muestra el entorno del Graphics Designer. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 17 Figura 1.3: Ambiente de trabajo del Graphic Designer. Barra de herramientas: La barra de herramientas del Graphics Designer posee los iconos mostrados en la figura 1.4. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 18 Figura 1.4: Barra de herramientas del Graphic Designer. Barra de colores: Se dispone de una barra de colores para asignar a las propiedades estáticas de los objetos. Dichos colores pueden personalizarse gracias al último de los iconos de la barra. Barra de zoom: Gracias al zoom se puede hacer escalados a la pantalla hasta de ocho aumentos y reducciones hasta 1/4 parte. Barra de objetos: Los objetos de la barra de objetos se dividen en dos categorías: Standard Objects: Objetos estándar de dibujo, tales como líneas, polígonos, etc. Smart Objects: Objetos inteligentes, cada uno con unas propiedades especiales. Barra de layers: La barra de layers indica las capas que actualmente están activas en nuestra ventana. Todos los objetos poseen una propiedad layer que indica a qué capa pertenecen. Se dispone de un total de 16 capas, apareciendo por defecto, todas activas. Es conveniente, cuando se necesite poner objetos que se superponen. CAPÍTULO 1. REVISIÓN BIBLIOGRÁFICA 19 Barra de alineación: Esta barra se utiliza para poder alinear varios objetos y también para igualarlos en tamaño tanto en altura como en anchura. Para que aparezca activa lógicamente se debe tener seleccionados por lo menos dos objetos. 1.6 Conclusiones del capítulo - El transporte de petróleo representa una actividad de gran importancia para la actividad económica mundial. Una gran proporción de transporte de crudo y sus derivados se realiza mediante oleoductos. Este medio resulta especialmente interesante para transportar productos a largas distancias. - El uso de una SCADA en la industria moderna es parte esencial en el óptimo funcionamiento de un proceso, ya sea para definir parámetros por el operador, controlar procesos o para hacer un análisis de los resultados. - El WinCC es un software que brinda herramientas con un fuerte potencial para el desarrollo de sistemas de SCADA. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 20 CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO En este capítulo se realiza una descripción del estado del oleoducto Varadero - Matanzas, definiendo detalladamente las variables que intervienen en el proceso, así como la arquitectura de hardware que presenta el sistema. Se explica la filosofía del proyecto a desarrollar para la transmisión de los datos hacia el HMI. Finalmente se diseña la jerarquía de pantallas y la manera en que se puede navegar entre ellas. 2.1 Estado actual del oleoducto El oleoducto de Varadero-Matanzas (OVM) posee una extensión de aproximadamente 74 km. El OVM cuenta con 18 estaciones de corte. En dichas estaciones de corte se llevan a cabo las mediciones de las variables a lo largo del oleoducto. En sus inicios el oleoducto contaba con una buena instrumentación y un sistema de supervisión el cual permitía a los operarios no solo la visualización de las variables de forma local sino a través de pequeñas pantallas ubicadas en una sala de control. Con el paso de los años esta tecnología se ha visto deteriorada hasta el punto de que hoy en día solo se tienen en el campo equipos de medición manométricos. Casi todos los manómetros que están ubicados a la entrada de la válvula de corte de todas las estaciones no se encuentran físicamente en el campo. Todos lo manómetros utilizados para la medición de presión en el oleoducto tiene diferentes escalas de medida por lo que se le hace difícil al operador la lectura de cada uno de estos y para el despacho también porque tendrían que convertir los valores de presión a una única escala, por lo que se recomienda estandarizar la unidad de medida para el OVM. Cada caseta contaba antiguamente con un sistema de comunicación, una torre con su antena y dispositivos adecuados para facilitar al operador emitir cualquier situación anormal o de CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 21 operación del ducto. Actualmente la comunicación no se usa porque en algunas casetas no tienen ni tan siquiera los dispositivos para trasmitir y recibir. Los sistemas de alimentación ininterrumpida, conocidos como UPS, son de gran importancia e indispensable en las estaciones de corte, ya que cuando la red eléctrica se cae, estos pueden entregar por un tiempo, determinada energía (corriente) que ellos mismos son capaces de almacenar mediante un banco de baterías(López, 2015). En el caso del OVM la mayoría de los UPS están inhabilitados, por problemas como la corrosión dentro del sistema. Las baterías donde se almacena la energía están descargadas y no funcionan por los años que llevan sin usarse. En el oleoducto son de mayor importancia para realizar las mediciones, las estaciones siguientes: - Estación cabecera o de lanzamiento de rascador. - Estación de corte 803 (EC 803). - Estación de corte 807 (EC 8073). - Estación de corte 811 (EC 811). - Estación de corte 900 (EC 900). - Estación de corte 900 A (EC 900 A). - Estación de corte 905803 (EC 905). - Estación de recepción de rascador. Estación cabecera o de lanzamiento de rascador: En la estación cabecera se tienen dos rascadores (dispositivo que permite diagnosticar el estado de la tubería), ubicados uno, en la unidad de rascadores y el otro a la salida de la tubería. Ambos son de la marca NUOVA FIMA. Los manómetros no están acordes con la presión de diseño con que fue concebido el oleoducto 60 Kgf/cm2. Las válvulas para aislar el manómetro del proceso no cumplen los requerimientos, puesto que estas son de dos vías solamente por lo existe derrame durante el desmontaje del manómetro. El conjunto válvulamotor actuador que se utilizan para dividir el recorrido por donde viaja el crudo a la hora del paso del rascador está funcionando manual, ya que la conexión eléctrica (alimentación de entrada) al motor esta desconectada. Existen tres válvulas de este tipo dos de ellas están operando correctamente y la restante es la que presenta esta dificultad. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 22 EC 803: El manómetro que está montado en la tubería de dicha estación no está calibrado. Su rango de medición está dentro del rango de operación del oleoducto. Su montaje no es el correcto ya que a la hora de tomar su lectura el operador se le hace difícil por la posición en la que está ubicado. En esta estación no hay válvula de corte montada en la tubería, no existe ninguna estrangulación a la hora de alguna parada de emergencia. El sistema de alimentación ininterrumpida (UPS) está inhabilitado. Las baterías donde se almacena la energía están descargadas y no deben funcionar por los años que llevan sin usarse estas. Todo esto ocasiona que si en algún momento el sistema eléctrico se cae y por alguna razón se quiera manipular la válvula el operador tiene como única alternativa hacerlo de forma manual si las condiciones lo permiten. No se hace referencia a las demás estaciones ya que se encuentran en las mismas condiciones que las analizadas anteriormente. 2.2 Análisis de las variables Conocer el estado de las variables del oleoducto es gran importancia, ya que te permite saber si el mismo está funcionando de forma correcta. (Quimbiulco and Iván, 2008, WOOD and CRESSEY, 1998) Las variables a mostrar en el OVM, como requisitos de la empresa, son las de presión diferencial, a la entrada y salida de la válvula de corte, la temperatura del producto que circula por la tubería y el estado de la válvula de corte. Las variables pueden clasificarse en analógicas y digitales. Una señal analógica es un tipo de señal generada por algún tipo de fenómeno electromagnético y que es representable por una función matemática continua en la que es variable su amplitud y periodo (representando un dato de información) en función del tiempo. La variable digital más frecuente es la variable lógica binaria que puede asumir dos valores representativos de los estados lógicos 0 y 1. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 23 Las variables correspondientes a las mediciones de presión y de temperatura se consideran variables analógicas y las correspondientes a la medición del estado de la válvula y conectividad con el campo, son variables digitales. En total el proceso dispone de 44 variables, de ellas 28 son analógicas y 16 son digitales. En la tabla 2.1 se muestra el análisis de las variables que intervienen en el oleoducto. Tabla 2.1: Análisis de las variables. Ubicación del instrumento Señales/Cantidad Tipo de Dirección en el variable PLC Estación de lanzamiento de Presión / 2 Analógica M0.0 rascador. Temperatura / 1 Analógica . Válvula de corte / 3 Digital . Conectividad / 1 Digital . Presión / 2 Analógica Temperatura / 1 Analógica Válvula de corte / 1 Digital Conectividad / 1 Digital Presión / 2 Analógica Temperatura / 1 Analógica EC 803 . . . . . EC 807 . . Válvula de corte / 1 Digital Conectividad / 1 Digital . . EC 811 Presión / 2 Analógica Temperatura / 1 Analógica Válvula de corte / 1 Digital Conectividad / 1 Digital . . . CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO EC 900 24 Presión / 2 Analógica . Temperatura / 1 Analógica . Válvula de corte / 1 Digital . Conectividad / 1 Digital . Presión / 2 Analógica Temperatura / 1 Analógica Válvula de corte / 1 Digital Conectividad / 1 Digital . EC 900 A . . . . EC 905 Presión / 2 Analógica Temperatura / 1 Analógica Válvula de corte / 1 Digital Conectividad / 1 Digital Estación de recepción de Presión / 2 Analógica . rascador. Temperatura / 1 Analógica . Válvula de corte / 3 Digital . Conectividad / 1 Digital M4.3 . . . . CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 2.3 25 Descripción del proyecto de automatización Una de las filosofías utilizadas a nivel mundial para la transmisión de datos desde el campo hacia el SCADA o en nuestro caso el HMI, es la vía de comunicación inalámbrica GPRS. En la siguiente figura 2.1 se muestra el esquema de transmisión de datos(Guacapiña and Cristina, 2001, HOLTAN, 2005). Figura 2.1: Esquema de transmisión de datos vía GPRS. General Packet Radio Service (GPRS) o servicio general de paquetes vía radio, como su nombre indica, nos permite transmitir datos de forma remota en zonas donde exista cobertura. Para esto, en el campo se cuenta con autómatas, válvulas, e instrumentos inteligentes, situados en cada estación de corte y en las estaciones de lanzamiento y recepción de rascador. La idea es recoger los datos (variables de procesos) y trasmitirla vía GPRS al HMI. Primeramente, al autómata le llegan las señales de salida y entradas tanto digitales como analógicas con protocolo HART y señal 4-20 mA. Este recibe la información y ejecuta un algoritmo de conversión de las mismas y luego se procede a enviar las señales al HMI. El modem GPRS se conecta al PLC (autómata). El cableado que va desde el PLC al modem se utiliza la norma RS-422 vía Modbus RTU, de esta manera los datos son CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 26 testeados por el modem que va a estar configurado como master y una vez almacenados los datos estos se trasmiten por GPRS hasta el HMI. Obviamente en el despacho existe otro modem de este mismo tipo que recoge toda esa información que es trasmitida y finalmente se manda al HMI utilizando la norma RS-422 vía Modbus RTU.(Goloby, 1998) El protocolo de comunicación Modbus es un protocolo de transmisión desarrollado por la Gould Modicon (ahora AEG Schneider Automation) para sistemas de control y supervisión de procesos con control centralizado. Utilizando este protocolo, una Estación Maestra (MTU) puede comunicarse con una o varias Estaciones Remotas (RTU) con la finalidad de obtener datos de campo para la supervisión y control de un proceso. El protocolo Modbus es muy utilizado en la industria en una gran variedad de sistemas SCADA (Gómez et al., 2007). En Modbus los datos pueden intercambiarse en dos modos de transmisión: en Modo RTU y en Modo ASCII. El Modo RTU, algunas veces denominado Modbus-B (Modbus Binario) es el tipo más común. En el Modo ASCII los mensajes generalmente son de duración casi del doble que en el modo de transmisión RTU (Gaviño, 2000; Serbiula, 2013). La siguiente figura 2.2 muestra el esquema de transmisión de datos entre las estaciones vía GPRS. Figura 2.2: Esquema de transmisión de datos entre las estaciones vía GPRS. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 27 2.3.1 Prestaciones modem GPRS según fabricante - Accesos usando seguridad de redes mediante VPN. - Adquisición de datos por cualquier vía de comunicación Ethernet, serial, wifi, GPRS, etc. - Manejo, configuración y notificación de alarmas vía email, SMS o SNMP. - Datalogging y recuperación de datos mediante tarjeta SD insertada en modem GPRS hasta 1.000.000 de datos. - Web server HMI. - Configuración mediante acceso web. - Fácil configuración. - Integración con diferentes protocolos de comunicación de diferentes fabricantes. La distribución del armario para modem GPRS, alimentación y backup utilizados en las estaciones del oleoducto quedaran de la siguiente manera (ver figura 2.3): Figura 2.3 Power supply, Batery y Modem GPRS. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 2.4 28 Requisitos para la creación de la SCADA Después de haber estudiado el funcionamiento del oleoducto Varadero - Matanzas se comienza a trabajar en función de la aplicación que va a ser usada como supervisor. 2.4.1 Requisitos funcionales del sistema Para la concepción del sistema se definieron una serie de requisitos funcionales, los cuales permitieron establecer con precisión las configuraciones necesarias para cada uno de los módulos que forman el programa. Los requisitos funcionales son: - Representación gráfica del oleoducto. - Establecer una jerarquía de pantallas que no exceda de tres niveles. - Los elementos gráficos para la navegación tienen que ser fácilmente accesibles, preferentemente por botones. - Se creará una pantalla general del sistema. - Se introducirá una pantalla de variables para cada estación. - Existirá una pantalla de reportes de alarmas. - Establecer al menos dos niveles de seguridad: Administrador y Cliente. - Tiempo de refrescamiento de las variables cada tres minutos. 2.4.2 Requisitos no funcionales del sistema Los requisitos no funcionales del sistema son: - No se puede exceder de siete colores en la interfaz gráfica del sistema. - La cantidad de variables por pantalla no puede exceder de 40. - Las alarmas no excederán de tres colores. 2.5 Descripción de los estados de alarma En el sistema existirán alarmas de tres tipos: - Presión en la línea. - Temperatura del producto. - Conectividad con las estaciones. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 29 Las alarmas de presiones estarán en correspondencia con cada estación, porque en cada una existe una presión nominal diferente. Cuando la presión sea menor o mayor en un 20 % a la nominal se activa la alarma, indicando avería u obstrucción en la línea. En cuanto a la alarma de temperatura se activa cuando esta sobrepase un 25 % del valor nominal establecido para el producto en cada segmento de medición. También se muestra un aviso de alarma cuando se pierda la conexión con el campo. Toda esta gestión de alarmas está programada en el SCADA que permite trabajar correctamente con ellas. En el gestor de alarma se le programa que hacer ante cada una de ellas, siendo importante el envío de mensajes (ante cada situación uno adecuado) a números de celulares para alertar a los responsables. 2.6 Pasos para crear el proyecto en WinCC En este epígrafe se proporcionará una descripción de los pasos para la creación de la HMI que se mostrará en el supervisor empleado el oleoducto. Para crear un proyecto en WinCC, se procede de la siguiente manera: 1. Se crea el proyecto. 2. Se selecciona e instala un PLC o un controlador. 3. Se definen los Tags. 4. Se crea y edita las imágenes del proceso. 5. Se definen las características de tiempo de ejecución de WinCC. 6. Se activan las imágenes en el tiempo de ejecución de WinCC. 7. Se utiliza el simulador para comprobar las imágenes de proceso. 2.6.1 Crear un nuevo Proyecto Si abre por primera vez WinCC, se visualizará un cuadro de diálogo con tres opciones para crear un proyecto: - Crear un proyecto monousuario ("Proyecto monousuario") (estándar) - Crear un proyecto multiusuario ("Proyecto multiusuario") - Crear un proyecto multi-cliente ("Multi-Client Project"). - Abrir un Proyecto disponible ("Open an Available Project") CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 30 Crear el proyecto de arranque rápido: Se selecciona "Single-User Project" y confirma su selección pulsando el botón "OK". Luego se introduce "OVM" como nombre de proyecto y se selecciona una ruta para el proyecto. El subdirectorio recibirá el mismo nombre que el proyecto. Si lo desea, se puede cambiar este nombre. Si se desea abrir un proyecto existente, el diálogo "Open" permite buscar archivos con la extensión ".mcp". En el próximo arranque de WinCC, se volverá a abrir automáticamente el último proyecto con el que se ha trabajado. Si el proyecto estaba activado al salir de WinCC, se volverá a abrir en estado activo. La figura 2.4 muestra el WinCC Explorer (los cuadros de diálogo pueden variar ligeramente en función de la configuración definida). Figura 2.4: Proyecto “OVM” de WinCC; ventana de diálogo WinCC Explorer. En la sub-ventana izquierda se visualiza la raíz de la jerarquía que le lleva a los diferentes pasos de proyecto individuales. Las partes ocultas están marcadas con el símbolo. Para visualizar una parte oculta, haga clic en este símbolo. La sub-ventana derecha visualiza el contenido del elemento seleccionado. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 31 En la sub-ventana izquierda del explorador de WinCC, se selecciona el icono "Computer". A continuación, se debería ver en la sub-ventana derecha un servidor con el nombre del ordenador. Luego se hace clic mediante el botón derecho del ratón sobre este ordenador y seleccione la función "Properties" del menú contextual. En el siguiente cuadro de diálogo, se puede definir las características del sistema de tiempo de ejecución de WinCC, como p. ej. los programas que deben iniciarse, el idioma utilizado y las teclas desactivadas. 2.6.2 Agregar un driver de PLC En el siguiente paso, se configura el sistema de modo que se comunique con el WinCC según el driver de comunicación seleccionado. El driver seleccionado depende del controlador programable (PLC) utilizado. La familia SIMATIC PLC de Siemens incluye entre centenares y millares de entradas/salidas. Para agregar un driver de PLC, haga se selecciona "Tag Management" en la sub-ventana izquierda del explorador de WinCC, luego la función "Add New Driver" del menú contextual (ver figura 2.5). Figura 2.5: Proyecto "OVM" de WinCC; agregar conexión de driver. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 32 Luego se selecciona uno de los drivers visualizados en el diálogo "Add new driver" (p. ej. "SIMATIC S7 Protocol Suite") y confirma su selección pulsando el botón "Open". A continuación, el driver seleccionado aparecerá bajo la administración de Tags. 2.6.3 Tags y grupos de Tags Los Tags utilizados en WinCC representan o bien valores reales, tales como la presión de una tubería y la temperatura del crudo que circula por la misma, o bien valores internos calculados o simulados dentro de WinCC. Los Tags de proceso ("externaltags", "Power Tags") son unas asignaciones de memoria dentro de un PLC o un dispositivo similar. De este modo, por ejemplo, la presión de la línea se detectará mediante un sensor de presión y se guardará en el PLC. Los Tags internos son asignaciones de memoria dentro de WinCC que cumplen la misma funcionalidad que un PLC. Pueden calcularse y modificarse dentro de WinCC. Los Tags pueden ser estructurados en grupos. De este modo, se obtiene una mayor claridad. En las figuras 2.6 y 2.7 que se muestran a continuación se puede observar la jerarquía de la administración de Tags con variables de proceso e internos respectivamente. Figura 2.6: Jerarquía de la administración de Tags con Tags de proceso Figura 2.7: Jerarquía de la administración de Tags con Tags internos. 2.6.4 Editar imágenes de proceso En este paso se realiza un amplio uso del Editor Design, descrito en el capítulo 1. Mediante las diferentes herramientas que este nos brinda se pueden crear y configurar las imágenes CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 33 del proceso, se crean botones, se le puede dar una dinámica a los diferentes seleccionados por el usuario, entre otras muchas opciones. 2.6.5 Definir características de tiempo de ejecución Ahora se define las características de tiempo de ejecución para el proyecto. Entre otros aspectos, se determina el de la pantalla del tiempo de ejecución. Par esto se procede como sigue: 1. En la sub-ventana izquierda del explorador de WinCC, se hace clic en "Computer". 2. En la sub-ventana derecha del explorador de WinCC, se selecciona el nombre del ordenador. 3. En el menú contextual, se hace clic en "Properties". 4. Luego seleccione en la ficha "Graphics Runtime". En este panel puede definir el aspecto de la pantalla del tiempo de ejecución y una imagen inicial. 5. Para seleccionar una imagen inicial, se hace clic en "Search" y, a continuación, se selecciona en el diálogo "Start Picture" la imagen "START.pdl". 6. Bajo "Window Attributes", se activan las casillas de verificación "Title", "Maximize", "Minimize" y "Adapt Picture". En la figura 2.8 se muestra la configuración de las características de tiempo en ejecución. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 34 Figura 2.8: Características de tiempo en ejecución. 2.6.6 Activar el proyecto Para ver cómo se presentará el proyecto a un operario durante el tiempo de ejecución, se hace clic en las opciones "File" y "Activate" de la barra de menús del explorador de WinCC. La casilla al lado de "Activate" estará marcada e indica la activación del tiempo de ejecución. Alternativamente, también puede hacer clic en el botón "Activate" en la barra de herramientas del explorador de WinCC. 2.6.7 Utilizar el simulador Si no se ha conectado ningún PLC activo con WinCC, puede utilizar el simulador para probar el proyecto. Para iniciar el simulador, haga clic en "Inicio" "SIMATIC" -> "WinCC" -> "WinCC Simulator" en la barra de tareas de Windows. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO 2.7 35 Descripción de la jerarquía de pantallas y la navegación entre ellas Para conocer cómo se maneja la navegación entre las pantallas del SCADA es necesario el estudio de la jerarquía de pantallas. En la figura 2.9 se muestra como se navega entre las pantallas del supervisor creado. Desde la pantalla Mapa del OVM se puede acceder a las pantallas de las diferentes estaciones de corte, de lanzamiento y recepción de rascador. Desde estas se puede acceder a las pantallas de alarmas y de gráficos. Figura 2.9: Esquema de navegación en las pantallas. Se observan claramente tres niveles de jerarquía entre las pantallas de la aplicación SCADA, lo que cumple con una de las condiciones que se pedía en su confección. 2.7 Conclusiones del capítulo - Es necesario crear un supervisor para monitorizar el correcto funcionamiento del oleoducto de Matanzas. CAPÍTULO 2. ANÁLISIS DEL OLEODUCTO - 36 El software WinCC es indicado para emplear como supervisor en el sistema del oleoducto de Varadero-Matanzas. - La confección de la HMI en el software se rige por la jerarquía de pantallas planteadas para su implementación. CAPÍTULO 3. DISEÑO DE LA HMI 37 CAPÍTULO 3. DISEÑO DE LA HMI En este capítulo se muestran las pantallas creadas para la supervisión. Una valoración económica se propone y un análisis medioambiental forma parte del mismo. Finalmente se plantean las conclusiones del capítulo. 3.1 Pantallas para la supervisión Al crear la aplicación SCADA las pantallas quedan distribuidas en Pantalla de Inicio, Mapa del OVM (pantalla principal), pantallas de las estaciones (ocho pantallas), pantalla de alarmas y pantalla de gráficos. En una serie de pantallas se tienen elementos iguales a los que se hace referencia a continuación, para evitar tener que repetirlos luego en cada uno de los sinópticos. Cada una de las pantallas estará dividida en tres zonas. En la parte superior la barra de Menú desde la cual se puede acceder al Mapa del OVM, a la misma pantalla de inicio, para cambiar de usuario y cerrar la aplicación. En la parte inferior se localiza la barra de herramientas donde se encuentran los botones para moverse entre pantallas, el botón para cambiar de usuario o para cerrar sesión, un botón para cerrar la aplicación y en la esquina derecha se puede observar la fecha y hora en tiempo real. En la zona intermedia podemos encontrar ocho botones que llevan directamente a las estaciones del oleoducto y una pequeña tabla con las últimas dos alarmas que ocurren en el sistema. En la mayoría de las pantallas también podemos encontrar dos botones de acceso a las pantallas de gráficos y de alarmas. 3.1.1 Pantalla de Inicio Al iniciar el proyecto se presenta la Pantalla de Inicio (ver figura 3.1). Una ventana pequeña supervisa los usuarios que van a trabajar en el SCADA. CAPÍTULO 3. DISEÑO DE LA HMI 38 Figura 3.1: Pantalla de Inicio. 3.1.2 Pantalla Mapa del OVM En esta pantalla se tiene una representación geográfica del oleoducto (ver figura 3.2). Se presenta un mapa con la trayectoria del oleoducto, desde su comienzo en la estación de lanzamiento de rascador hasta la estación de recepción. En el mapa se puede observar las ocho estaciones a supervisar con la simbología que se explica en la leyenda situada en la parte inferior de la zona intermedia de la pantalla. Haciendo clic sobre alguna de estas simbologías de las estaciones permite acceder de forma directa a la pantalla de la misma. Durante el trayecto del mapa también podemos observar unos círculos que parpadean en un intervalo de tiempo de dos segundos los cuales representan la conectividad con el campo. En caso de que estos estén en color verde se traduce en que el HMI está supervisando el campo y si cambia a rojo es que la conexión se ha perdido. CAPÍTULO 3. DISEÑO DE LA HMI 39 Figura 3.2: Mapa del OVM. 3.1.3 Pantallas de las estaciones Estas se dividen en dos tipos: estaciones de lanzamiento y de recepción de rascador y las estaciones de corte (ver figuras 3.3 y 3.4). Figura 3.3: Estación de lanzamiento y recepción de rascador. CAPÍTULO 3. DISEÑO DE LA HMI 40 Figura 3.4: Estaciones de corte. En estas pantallas se puede observar que en la zona intermedia superior izquierda se tienen un cuadro de dialogo que contiene la información de la conectividad con el proceso. Cada una de ellas contiene tres instrumentos de medición (dos de presión y uno de temperatura). Sobre cada instrumento se tiene un cuadro con la información de los mismos: su valor de medición y la información del mismo. Haciendo clic sobre cada uno de ellos se muestra en la pantalla una gráfica con los valores a lo largo de un tiempo de un min (ver figura 3.5). En cada una de las válvulas de las pantallas se brinda la información de su estado mediante un cuadro de diálogo mediante dos leds y un cuadro de texto. Si se encuentra parpadeando el led rojo la válvula está cerrada y en caso de verde la válvula está abierta. CAPÍTULO 3. DISEÑO DE LA HMI 41 Figura 3.5: Gráfica de presión diferencial. 3.1.4 Pantalla de alarmas Para el sistema de alarmas se tuvieron en cuenta los eventos más críticos que podrían ocurrir en el trayecto del oleoducto. Las alarmas definidas fueron por alta presión diferencial en la tubería, por la alta temperatura que pueda adquirir el combustible y por pérdida de conexión con cualquier estación del oleoducto. Las alarmas se presentan con un fondo rojo cuando se activa y con un fondo amarillo cuando desaparecen. En esta ventana de alarmas se puede ver el registro histórico de las alarmas, se puede configurar todo sistema de alarmas en cuanto a cuales se quieren bloquear o no teniendo en cuenta el estado del proceso. CAPÍTULO 3. DISEÑO DE LA HMI 42 Figura 3.6: Pantalla de alarmas 3.1.5 Pantalla de gráficos Aquí se puede observar una serie de pantallas para los gráficos, una por cada estación a visualizar. En estas pantallas se presenta la conectividad con el proceso y tres gráficos donde se muestra el comportamiento de la presión en la línea y la temperatura del producto en tiempo real. De esta forma se puede haber una comparación en cuanto a la variación de los valores de las variables medidas. También se tiene un botón para volver a la estación desde la cual se accedió a la pantalla de los gráficos. CAPÍTULO 3. DISEÑO DE LA HMI 43 Figura 3.7: Pantalla de gráficos. 3.2 Valoración económica Para estimar una valoración económica al trabajo que se propone, es necesario tener en cuenta el significado económico de una afectación en la conducción de petróleo a través del oleoducto, una operación ineficiente en este proceso, conllevaría a reducir las ganancias de la entidad. Para la realización del mismo, el gasto para la compra de los componentes que conforman el hardware de transmisión se requiere 130 000 USD (modem inalámbricos, equipos para la comunicación, computadoras, monitores, etc.) También se debe contratar los servicios de red GPRS con Cubacel. La siguiente tabla muestra la tarifa de GPRS según el tráfico de datos. Tabla 3.1: Tarifa de GPRS según el tráfico de datos. CAPÍTULO 3. DISEÑO DE LA HMI 44 Teniendo en cuenta que la empresa diariamente tiene beneficios en concepto de conducción de petróleo y tratamiento del estado de las tuberías estas no son comparables con lo que se ahora en cuanto a tiempo de pérdidas por averías y paro en la conducción. Con la propuesta, la entidad saldrá beneficiada. Una vez realizada la implementación, se haría más factible cuantificar los aportes económicos para la empresa. La supervisión del ducto quedará garantizada. 3.3 Análisis medioambiental Desde el punto de vista ambiental, el sistema propuesto permitirá atender una posible avería en menor tiempo, lo que impactará positivamente en el ecosistema en el que se encuentra el ducto. La HMI permitirá ver perdidas de presión en la línea, esto permitirá que se ejecuten las acciones previstas para estos casos, con mayor rapidez y exactitud. 3.4 Conclusiones del capítulo Analizando los resultados obtenidos, se pueden llegar a las siguientes conclusiones: - El HMI está formado por doce pantallas principales. - Las pantallas de la interfaz gráfica diseñada permiten la correcta monitorización del oleoducto Varadero – Matanzas ya que brindan la información necesaria del estado del proceso, permitiendo la supervisión del oleoducto desde la pantalla del ordenador. - El software implementado trabaja de la forma deseada. CONCLUSIONES Y RECOMENDACIONES 45 CONCLUSIONES Y RECOMENDACIONES Conclusiones - El oleoducto es uno de los medios de transporte para hidrocarburos más utilizados en el mundo y en Cuba. Su explotación automatizada se justifica. - El sistema SCADA es una potente herramienta que permite la supervisión del proceso de transportación de petróleo. - Para una correcta monitorización del proceso se necesita medir las variables de presión diferencial en la línea, temperatura del producto, estado de la válvula y la conectividad con el campo. - El oleoducto Varadero - Matanzas está compuesta por ocho estaciones principales, careciendo del equipamiento necesario para su supervisión. - El HMI desarrollado cuenta con doce pantallas para la supervisión del oleoducto que permiten una amigable y fácil navegación para los usuarios. - El HMI diseñado para monitorizar el proceso permite el mejor funcionamiento del oleoducto ya que se visualizan y muestran las alarmas de forma correcta. - Las pruebas realizadas a la interfaz gráfica propuesta demuestran su correcto funcionamiento. Recomendaciones Luego de concluir el trabajo se sugieren las siguientes recomendaciones: - Añadir al HMI la supervisión de flujo y de protección catódica en la línea. - Implementar el HMI desarrollado en la supervisión del oleoducto. - Ampliar la aplicación SCADA al almacenamiento en base de datos y actuación sobre el proceso. REFERENCIAS BIBLIOGRÁFICAS 46 REFERENCIAS BIBLIOGRÁFICAS ANCIETA, F., et al. 2016. Programación de PLC en el entorno del STEP 7 y Diseño de un Interfaz SCADA para un control PID con aplicaciones de visual basic en el entorno de programación WinCC. BAILEY, R. & HOLCOMB, C. 2002. Williams: Texas Gas Transmission cuts operating costs with HMI/SCADA system. Pipeline & gas journal, 229, 41-44. BERTOLÍN, J. A. 2012. Mejora de la protección de la seguridad de los sistemas SCADA utilizados en el control de procesos industriales. Revista española de electrónica, 686, 60-70. BETANCOURT GUACHAMBALA, C. G. 2012. Procedimiento Específico para la Instalación de Medidores de Deformación Tipo Vw-Spotweld Strain Gauge Sobre Oleoductos. TRIVIÑO, S. 2015. "Sistema de monitoreo en línea de las variables de control: ultrasonido, temperatura, aire y caudal de agua de los motores DC del tren acabador del proceso de laminación en caliente en acerías nacionales del Ecuador." CABÚS, J. R., NAVARRETE, D. G. & PORRAS, R. P. 2004. Sistemas SCADA. comunicación, 1024, 64k. CHAVARRÍA, L. 2007. SCADA System's & Telemetry. COLCHA CRIOLLO, C. G. & CALUCHO CABRERA, R. F. 2008. Estudio de ingeniería básica para la automatización de las unidades de oleoducto en la estación Sacha Central. ELLUL, I. 1989. Advances in pipeline leak detection techniques. Pipes & pipelines international, 34, 7-12. GOLOBY, M. 1998. New radio gear lowers cost of gathering operating information: SCADA and communications report. Pipe line & gas industry, 81, 31-34. GÓMEZ, J., REYES, R. & GUZMÁN, D. 2007. Temas Especiales de Instrumentación y Control. GUACAPIÑA, G. & CRISTINA, A. 2001. Diseño de comunicaciones SCADA para la interconexión de las unidades terminales maestras con las unidades terminales remotas de PETROPRODUCCION para los sectores de LAGO AGRIO, SHUSHUFINDI y SACHA. QUITO/EPN/2001. REFERENCIAS BIBLIOGRÁFICAS 47 HENTEA, M. 2008. Improving Security for SCADA Control Systems. HOLTAN, T. P. 2005. Transmission system operator will expand condition monitoring via SCADA to other business units. Pipeline & gas journal, 3 32, 22-23. IGURE, V. M., LAUGHTER, S. A. & WILLIAMS, R. D. 2006. Security issues in SCADA networks. Computers & Security. 25, 498-506. IZAGUIRRE, E. 2008. Sistemas de Automatización. LÓPEZ, E. P. 2015. Los sistemas SCADA en la automatización industrial. Tecnología en Marcha, 28, 3-14. OJEDA, Y. A., et al. "Modelo de notificación de alarmas para sistemas SCADA a través de tecnologías de comunicaciones móviles." QUIMBIULCO, G. & IVÁN, E. 2008. " Evaluación del sistema de gestión de seguridad y salud basado en el modelo Ecuador para la empresa oleoducto de crudos pesados (OCP) Ecuador SA como parte de su sistema de gestion integral. ROMAGOSA, J., GALLEGO, D. & PACHECO, R. 2004. Sistemas SCADA. ingeniero. SALINAS, M C. S. 2016. "Implementación de un sistema de monitoreo de variables para reducción de paradas de motores de bombas de la Estación Cayagama de la Empresa Oleoducto de Crudos Pesados OCP Ecuador SA." SERBIULA 2013. Comunicaciones Industriales. Capítulo V. TREAT, R. W. 2005. Standardized approach to SCADA design saves money and meets needs. Pipeline & gas journal, 232, 32-34. WALKER, D. 2006. Utility IT executives expect breach of critical SCADA systems. Pipeline & gas journal, 233, 24-27. WOOD, H. & CRESSEY, B. Operational information networking applied to multi level pipeline despatch centres in Eastern Europe. International workshop, conference and exhibition on SCADA & telemetry systems for the oil & gas industry, 1998. 124. ANEXOS ANEXOS Anexo I Prestaciones del modem GPRS según el fabricante 48 ANEXOS Anexo II Anexo III Aplicaciones típicas del modbus TCP PLC Scneider 49