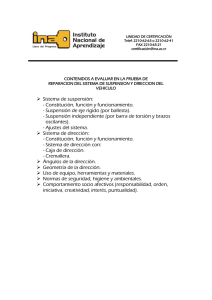

Diseño de una columna de dirección para una motocicleta con

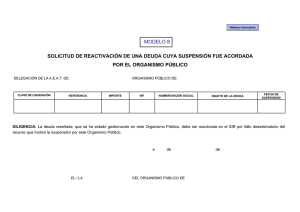

Anuncio