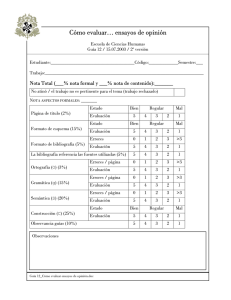

evaluación estructural de un puente mediante la realización

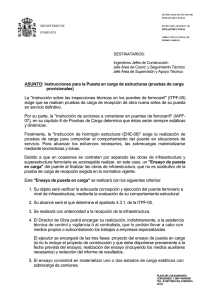

Anuncio