la guía norgren

Anuncio

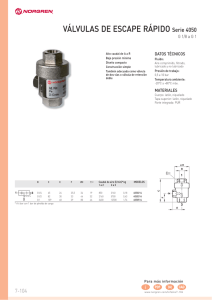

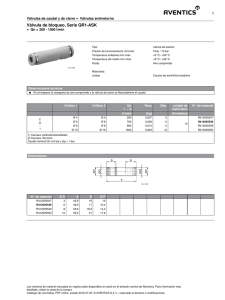

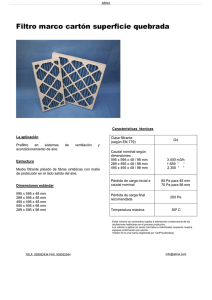

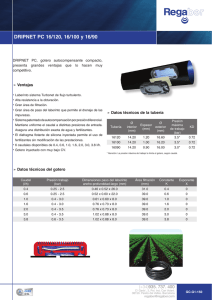

ALEMANIA Tel: +49 2802 49–0 Fax: +49 2802 49356 [email protected] CROACIA Tel: +386 4 5317550 Fax: +386 (64) 7000949 [email protected] HOLANDA Tel: +31 (0)36 548 6828 Fax: +31 (0)36 548 6838 [email protected] MÉXICO Tel: +52 55 1500 64 00 Fax: +52 55 1500 64 30 [email protected] RUSIA Tel: +7 495 933-20-01 Fax: +7 495 933-20-05 [email protected] AUSTRALIA Tel: +61 3 921 30 800 Fax: +61 3 921 30 890 [email protected] DINAMARCA Tel: +45 44 91 41 66 Fax: +45 44 91 15 60 [email protected] HONG KONG Tel: +852 2492 7608 Fax: +852 2498 5878 [email protected] NORUEGA Tel: +47 22 90 80 80 Fax: +47 22 90 80 81 [email protected] SINGAPUR Tel: +65 6862 1811 Fax: +65 6862 1886 [email protected] AUSTRIA Tel: +43 22 36 63 520 Fax: +43 22 36 63 520 20 [email protected] ESLOVENIA Tel: +386 4 531 7550 Fax: +386 4 531 7555 [email protected] INDIA Tel: +91-120-3089500/4089500 Fax: +91-120-3089700 [email protected] NUEVA ZELANDA Tel: +64 9 579 0189 Fax: +64 9 526 3398 [email protected] SUECIA Tel: +46 40 59 51 00 Fax: +46 40 49 50 90 [email protected] BÉLGICA Y LUXEMBURGO Tel: +32 2 333 44 11 Fax: +32 2 333 44 88 [email protected] ESPAÑA Tel: +34 93 748 9800 Fax: +34 93 783 0838 [email protected] IRLANDA Tel: +353 1 8300 288 Fax: +353 1 8300 082 [email protected] POLONIA Tel: +48 22 518 9530 Fax: +48 22 518 9531 [email protected] SUIZA Tel: +41 71 973 82 00 Fax: +41 71 973 82 01 [email protected] BRASIL Tel: +55 11 5698 4000 Fax: +55 11 5698 4001 [email protected] ESTADOS UNIDOS Tel: +1 303 794 2611 Fax: +1 303 798 4856 [email protected] ITALIA Tel: +39 039 60 631 Fax: +39 039 60 63 301 [email protected] REINO UNIDO Tel: +44 1543 265 000 Fax: +44 1543 265 811 [email protected] TAIWÁN Tel: +886 33162673 Fax: +886 33162910 [email protected] CANADÁ Tel: +1 303 794 2611 Fax: +1 303 795 9487 [email protected] FINLANDIA Tel: +358 95 712 140 Fax: +358 95 712 1440 [email protected] JAPÓN Tel: +81 6 6876 8913 Fax: +81 6 6876 8929 [email protected] REP. CHECA Y ESLOVAQUIA Tel: +420 465 612 879 Fax: +420 465 612 908 [email protected] TAILANDIA Tel: +66 2750 3598/99 Fax: +66 2750 3855 [email protected] CHINA Tel: +86 21 2416 1800 Fax: +86 21 2416 1900 [email protected] FRANCIA Tel: +33 1 60 04 95 95 Fax: +33 1 60 43 18 86 [email protected] MALASIA Tel: +60 3 5121 9255 Fax: +60 3 5121 2889 [email protected] RUMANIA Tel: +40 31 425 17 06 Fax: +40 31 425 17 08 [email protected] Con distribuidores en todo el mundo www.norgren.com ’Norgren’ e ’IMI’ Norgren son marcas registradas ©Norgren Limited 2009. Dada nuestra política de investigación y desarrollo continuos, nos reservamos el derecho a cualquier modificación sin previo aviso, de las especificaciones que figuran en este documento. z7132 ES/08/09 a subsidiary of IMI plc AHORRO DE ENERGÍA LA GUÍA NORGREN para el ahorro de energía en sistemas de aire comprimido AHORRO DE ENERGÍA EN SISTEMAS DE AIRE COMPRIMIDO CON FRECUENCIA EL AIRE COMPRIMIDO SE CONSIDERA ERRONEAMENTE UNA FUENTE DE ENERGÍA BARATA O INCLUSO “GRATIS”. NO LO ES. Una instalación típica de 1.000 cfm (500 litros/seg.) consume £40.000 de electricidad por año. Durante su vida útil, la energía representa el 75% del coste total de la compra y funcionamiento de un compresor. Numerosos estudios independientes confirman que la industria desperdicia alrededor del 30% del aire comprimido que genera, que equivale a £12.000 en nuestra instalación típica de 1.000 cfm. El objetivo de esta guía es ayudar al usuario final a minimizar este desperdicio, a través de la mejora de sus instalaciones actuales. La guía apunta las áreas clave para el ahorro y ofrece consejos prácticos dentro de un plan de acción. Para más información o consultas contacte con Norgren en: [email protected] o llame al 0870 890 3620 FUGAS CAÍDA DE PRESIÓN Las fugas son la principal fuente de pérdida de energía en los sistemas de aire comprimido. Una planta típica puede perder el 20% de su aire comprimido debido a conexión deficiente de las juntas, racores, uniones, etc. de una tubería. Reparar las fugas e introducir un mantenimiento planificado puede conllevar ahorros substanciales. La pérdida de presión, debida a bloqueos en los filtros y una tubería demasiado pequeña, puede provocar la falta de presión en los extremos de las líneas de aire comprimido. La guía muestra ejemplos de cómo elegir y mantener el equipo para minimizar la caída de presión en los sistemas. ENERGÍA Y SEGURIDAD MAL USO La segunda causa de desperdicio de aire comprimido es utilizarlo como fuente de energía sólo porque está disponible. Pueden haber mejores alternativas para mover, secar o limpiar productos. Cuando se utiliza aire comprimido, la selección de los dispositivos adecuados como boquillas y la utilización de circuitos de control pueden minimizar las pérdidas. SOBREPRESIÓN Un ahorro considerable tanto en energía como en la vida de los equipos puede alcanzarse utilizando los dispositivos a la presión mínima requerida para la aplicación, en vez de con toda la presión de la línea. El simple uso de reguladores de presión ofrece una rápida recompensa. Los componentes instalados por razones de seguridad, como los reguladores preconfigurados y las válvulas de corte, también pueden ayudar a ahorrar energía. Esta sección revisa los componentes relevantes de BS EN 983 y otras normas relacionándolas con temas energéticos. GENERACIÓN La correcta selección de los equipos de control para múltiples configuraciones de los compresores, la atención al enfriamiento de la entrada y tratamiento posterior del aire comprimido pueden generar importantes ahorros de energía. El correcto y regular mantenimiento de compresores, filtros y secadores es asimismo vital. PLAN DE ACCIÓN E INFORMACIÓN ADICIONAL Una sencilla lista de acciones y fuentes de información adicional. AHORRO DE ENERGÍA ANEXO DE TABLAS PARA EL AHORRO DE ENERGÍA CÓMO UTILIZAR ESTA GUÍA El proceso de preparación del aire ha sido el centro del negocio de Norgren durante los últimos 70 años. La guía revisa cada una de las mayores oportunidades para que usted pueda tomar decisiones prácticas en su propia planta. Cada sección cubre: • Dónde buscar el ahorro • Qué tener en cuenta o medir • ¿Cuánto cuesta? • ¿Cuáles son las soluciones? • ¿Cómo mantener las buenas prácticas? A través de la guía encontrará ejemplos detallados de cómo calcular el potencial de ahorro indicado. Éstos se basan en el modelo de FÁBRICA EJEMPLO, la cual posee muchos de los problemas que se encuentran comúnmente en los sistemas de aire comprimido. FÁBRICA EJEMPLO La fábrica tiene instalado un compresor con capacidad de 1.500 cfm (750 litros/seg.), y una demanda media de 1,000 cfm (500 l/s). Opera 24 horas al día, 7 días a la semana y 50 semanas al año. La electricidad cuesta 10p/kWh. Con una utilización del compresor del 75%, el coste total es de £78,400 cada año. La base para la mayoría de los cálculos es la “fórmula del desperdicio”. Ésta calcula el coste del caudal a: 0,4 x horas x caudal l/s x coste energía /kWh. En la FÁBRICA EJEMPLO, las fugas típicas son de un 20% y equivalen a 100 l/s, lo cual supone un coste de: 0,4 x 8,400 x 100 x £0,10 = £33.596. Los ejemplos de cálculo en esta guía se basan en una sección de la fábrica, el área del taller. Este área opera 2.500 horas al año, pero la canalización circular está presurizada siempre que la fábrica está abierta. Los ahorros totales identificados equivalen al 30% del aire utilizado en el área del taller. ÁREA DEL TALLER Eliminación de aceite 1” Filtro/reg 1/4” set a 4 bar 7 bar canalización circular Plataforma de pruebas ndicador e instrumentación 10 litros/seg. Purga constante 1mm @ 4 bar 2 x tornos + 2 pistolas neumáticas 2 x prensas + 2 pistolas neumáticas Fresadora a 15 litros/seg. @ 4 bar Cortador láser a 10 litros/seg. @ 4 bar Filtro 2” 2mm boquillas limpiando material Filtro 1” Filtro 1” 4 máquinas cada una con 4 x válvulas de secuencia Máquinas de perforación 10 taladros a 4 litros/seg. @ 4 bar 10 2 pistolas neumáticas FUGAS Las fugas pueden ser una fuente significante de energía malgastada en un sistema de aire comprimido industrial. Si el aire comprimido fuera fluido hidráulico, las fugas serían tan visibles que nos aseguraríamos de su reducción. Al no ser así, aceptamos un leve silbido en nuestras instalaciones como “parte del trabajo”. Con un precio que es aproximadamente comparable al del gas doméstico, esta actitud supone importantes costes para la industria. Se estima que las fugas suponen un coste en la industria del Reino Unido de £20m anuales. Además de ser el origen de desperdicio energético, las fugas también pueden contribuir a otras pérdidas de fabricación. Las fugas causan una pérdida de presión en los sistemas, que pueden significar que la presión es demasiado baja para la aplicación, lo que provoca más producto de desecho. Frecuentemente se incrementa la capacidad de generación para compensar esto, en vez de simplemente reparar las fugas. DÓNDE ENCONTRAR LAS FUGAS MIDIENDO LAS FUGAS LAS FUGAS SE PRODUCEN EN TODAS PARTES! Puede medir las fugas de base fácilmente utilizando numerosos métodos. TUBERÍAS Las viejas tuberías son uno de los orígenes principales de las fugas. Reemplace las secciones corroídas – por seguridad y para ahorrar energía. RACORES, BRIDAS Y MANIFOLDS Las fugas grandes se encuentran frecuentemente en los puntos de conexión, tanto en el sistema de distribución principal como en tomas externas. A veces, cuando se utilizan conjuntamente varios conectores para formar manifolds puede originarse una fuente de fugas debido a conectores gastados y tuberías deficientemente conectadas. TUBERÍAS FLEXIBLES Y CONECTORES Las fugas pueden originarse debido a daños en los tubos debido a la abrasión por parte de los objetos cercanos, deterioro del material del tubo y estrangulamiento en la junta por el uso de un tubo demasiado largo o demasiado corto. VIEJOS COMPONENTES SIN MANTENIMIENTO – LAS JUNTAS EMPIEZAN A ORIGINAR FUGAS Compruebe todos los componentes neumáticos, por ej. viejos cilindros y reguladores, en los que puede haber juntas internas gastadas que pueden provocar grandes fugas. VÁLVULAS DE PURGA, CONDENSADOS Pueden perderse grandes cantidades de aire cuando las válvulas de purga quedan abiertas por bloqueo o incluso intencionadamente. Esto suele encontrarse en partes remotas del sistema donde se recogen los condensados. Instale un caudalímetro y un transductor de presión en la alimentación principal de aire comprimido (tras los receptores). Conecte la salida del caudalímetro y el transductor de presión a un grabador de registros y tome lecturas a lo largo de un periodo de tiempo representativo. Mida el caudal desde el compresor cuando el sistema no está en funcionamiento, por ej. durante el fin de semana. Utilice un compresor de capacidad conocida para elevar el sistema a la presión normal de funcionamiento durante las horas no productivas. El compresor se descargará a la presión de funcionamiento. Al tiempo que la presión del sistema cae debido a la fuga, el compresor se cargará a su presión de funcionamiento mínima. Entonces podrá estimar la tasa de fugas desde la media de tiempos de carga y descarga a lo largo de un periodo representativo. Eleve la presión del sistema y mida el tiempo requerido para que la presión caiga al nivel más bajo. Si conoce el volumen total de la red de tuberías y receptores, podrá calcular el nivel de fugas. Utilice un pequeño caudalímetro en las líneas ramificadas para identificar las áreas realmente problemáticas. Pero, ¿vale la pena? ¿Cuánto cuestan realmente las fugas? SISTEMAS PRESURIZADOS CUANDO NO ESTÁN EN USO Cuando los sub-sistemas sufren un gran nivel de fugas que no pueden evitarse, por ej. prensas y martillos neumáticos, éstos deben aislarse del suministro de aire cuando no están en funcionamiento. Simples válvulas de corte (figura 2) o las válvulas de accionamiento progresivo/descarga con accionamiento eléctrico ofrecen una manera económica de aislar los sistemas con fugas, o áreas de una planta cuando ésta no está en uso. Figura 2. Válvula de corte. Figura 3. Válvula de arranque progresivo/descarga, también aísla el equipo evitando fugas. 2 1 Bore Size Figura 4. Tasa de fugas para distintos diámetros de orificio. Figura 5. La fuga puede provenir de cualquier junta y es fácilmente visible con “spotleak”. ¿CUÁNTO CUESTA? Una simple fuga con un orificio de 2 mm de diámetro puede suponer £600 al año en nuestro taller de ejemplo. Utilice la tabla orificio /caudal (figura 19 en la sección de tablas en anexos) para calcular la fuga según distintos tamaños de orificios y presiones. REDUCIR LAS FUGAS Establezca los objetivos para la reducción de fugas. Comunique cuánto dinero está costando la fuga a la empresa y cuánto tiene intención de ahorrar. Implemente un programa de mantenimiento – tenga etiquetas con la palabra “fuga” disponibles y anime a utilizarlas. Lleve a cabo un reconocimiento del sistema de aire comprimido. Inspecciónelo durante las horas de silencio. Escuche cualquier fuga en las tuberías o herramientas y examine los tubos flexibles y las juntas. Utilice el spray “spotleak” en las juntas de las conexiones y mire si se hacen burbujas. Las fugas corrientes se pueden reparar en media hora, lo que proporciona un rápido beneficio. Reparar las fugas supone un importante ahorro de dinero, pero, ¿cómo asegurarse de que no reaparecen? Implementar un programa de concienciación en toda la planta supone un importante ahorro a largo plazo. Dividiendo el lugar en áreas, estableciendo los metros de consumo de aire y cobrando a cada área por su utilización de aire centrará rápidamente la atención de los usuarios sobre la energía. A continuación podrán establecerse fácilmente los objetivos para reducir el desperdicio de energía originado por las fugas. FUGAS Tras inspeccionar el área del taller se encontraron diversas fugas: Fuga de 1 x 2mm @ 4 bar y fuga de 11 x 1mm @ 7 bar Utilizando la tabla orificio/caudal, esto equivale a 4,8 l/s y 11 x 1,2 l/s Total fugas = 18 l/s POTENCIAL DE AHORRO 0,4 x 8,400* x 18 x £0,10 = £6,048 * asumiendo que el sistema está presurizado 24 horas al día, 50 semanas al año. COSTE DE LA SOLUCIÓN Estimado 1/2 hora de un trabajador para reparar cada fuga @ £20,00 por hora = £120,00 Ahorro £6.048,00 Gasto £120,00 Ahorro neto £5.928,00 AHORRO DE ENERGÍA MAL USO La segunda causa principal del desperdicio de aire comprimido es utilizarlo como fuente de energía sólo porque se encuentra disponible. Varios ejemplos de esto son crear vacío de forma ineficiente, extraer productos defectuosos y quitar agua/suciedad/polvo de los productos. Suelen haber mejores alternativas para estas aplicaciones. Si se elige el aire comprimido deben utilizarse los equipos y control correctos para mantener su uso al mínimo. DÓNDE ENCONTRAR EL MAL USO En una planta en funcionamiento los malos usos pueden detectarse por el incremento de la demanda de aire y/o las horas de funcionamiento del compresor. Para identificar los malos usos existentes deben examinarse todas las áreas de la planta, preguntándose - ¿es éste un uso eficiente del aire? EL COSTE DEL MAL USO Cuando un proceso incluye el lanzamiento de aire a la atmósfera, como el rechazo de productos defectuosos o de peso inadecuado en un proceso de enlatado, puede instalarse un caudalímetro en la línea para medir el uso de aire. Posteriormente, puede establecerse el coste de este proceso utilizando la fórmula de desperdicio. PRÁCTICA RECOMENDADA Otra forma de calcular los costes es utilizar el orificio de salida o el diámetro de la boquilla y la presión aplicada para calcular el caudal (ver tabla, figura 19 orificio/caudal, sección tablas en anexos). Allí donde deben emplearse boquillas, por ejemplo para sacar la harina sobrante de rebanadas de pan (fig. 6), debe asegurarse de que la distancia entre la boquilla y el producto sea lo más corta posible, ya que esto permitirá reducir la presión. La boquilla debe estar dirigida sólo hacia el área requerida, formando un cono (área circular) o una línea de spray (una banda estrecha y larga) etc. Allí donde se necesite cubrir una área muy larga y estrecha utilice boquillas en paralelo para crear una cortina, reduciendo la distancia hasta el punto más lejano. Asegúrese de que la línea principal de alimentación hacia las boquillas tiene el diámetro suficiente de forma que no se restrinja el caudal de salida. Las boquillas de ahorro de aire aceleran el aire en el interior de su mecanismo para producir las salidas deseadas con presiones de suministro reducidas, proporcionando ahorros con una reducción de hasta 20 veces en el uso de aire comprimido (fig. 7). Finalmente, allí donde hay que utilizar estas soluciones, Figura 7. Pistola neumática con boquilla para el ahorro de aire. Figura 6. Ejemplo de práctica deficiente. La boquilla debería estar más cerca del pan y debería tener un diseño para el ahorro de aire. Se necesita un circuito de control para detener el aire cuando no hay pan bajo las boquillas. Considere la filtración local y un secador de membrana para obtener un aire seco de alta calidad. asegúrese de que las válvulas de control y los sensores están fijados al sistema, de manera que el caudal sólo tenga lugar cuando el producto se encuentra en el punto de aplicación, sin caudal durante los intervalos entre productos en la cinta, o durante los descansos de trabajo, etc. En algunos casos la solución es no utilizar aire comprimido. Algunos sopladores de aire o bombas de vacío pueden resultar más rentables. Todas estas soluciones pueden presupuestarse y compararse al uso/desperdicio de aire y prácticamente en todos los casos se pueden conseguir ahorros. Una vez se ha determinado el mal uso en una planta asegúrese de que, cuando los nuevos procesos estén instalados, se preste atención a la fuente de energía y a los controles. MAL USO El material se limpia antes de ser cortado mediante láser, utilizando 4 x 2 mm en la línea de presión. Boquilla de 4 x 2 mm 4 x 4,8 l/s a 7 bar configurada 4 x 1,81 l/s a 2 bar Utilizando la tabla orificio/caudal, figura 20. De forma que una reducción en la presión a 2 bar proporcionará un ahorro de caudal 11,96 l/s. AHORRO POTENCIAL 0,4 x 8,400* x 11,96 x £0,10 = £4,017 * asumiendo válvulas sin aislamiento y un sistema continuamente presurizado. COSTE DE LA SOLUCIÓN: Instalar un regulador de presión Estimación ½ hora de un trabajador @ £20,00 por hora Total Ahorro £4.017,00 Gasto £28,00 = £18,00 = £10,00 £28,00 Ahorro neto £3.989,00 SOBREPRESIÓN Muchos sistemas funcionan a plena presión de línea con el único control del presostato sobre el compresor. Cada componente del equipo neumático tiene una presión de funcionamiento y caudal óptimos. Su uso sin estas condiciones acortará la vida útil del equipo debido al aumento de carga y desgaste, e incrementará los costes de funcionamiento. Un dispositivo a 7 bar consumirá el doble de aire que si funcionara a 3 bar. IDENTIFICAR LA SOBREPRESIÓN La ausencia de reguladores de presión en un sistema indica que el equipo está siendo utilizado a presiones excesivas. El ahorro puede llevarse a cabo en numerosas áreas, incluyendo las herramientas neumáticas, válvulas de control, cilindros de sujeción y en la carrera de retorno de los grandes cilindros de doble efecto. Si hay instalados reguladores de presión pero la presión de salida es la misma que la de entrada, esto suele indicar una pobre lubricación con una presión extra que se aplica para compensar la fricción que desacelera el proceso. Esto supone un sobrecoste en desgaste y energía. CALCULANDO LOS COSTES Todas las herramientas neumáticas están clasificadas a partir de su caudal y su presión óptima. El desperdicio de aire puede calcularse mediante el ratio de presión (absoluto), y multiplicarlo por el caudal de aire, por ejemplo, consumo a 3 bar es 8 l/s a 7 bar, esto es (7 + 1) x 8 = 16 l/s (3 + 1) Lo cual puede sustituirse por la fórmula de gasto anual para calcular los ahorros. Los cilindros de doble efecto generalmente sólo trabajan en la carrera hacia afuera (carrera de trabajo). Cuando no están en funcionamiento o son posibles tiempos de descanso más largos, la carrera de retorno puede realizarse a una presión menor. En los casos de gran diámetro, carrera larga o múltiples cilindros se pueden alcanzar grandes ahorros de aire. Utilizar un regulador para reducir la presión en la carrera de retorno puede traducirse en una solución rentable a corto plazo. El consumo con una presión reducida en la carrera de retorno en los cilindros de doble efecto puede medirse utilizando la fórmula Ahorro de aire = 0,7854 x d2 x L (P1 - P2) x 10-6 T x 60 d = diámetro cilindro (mm) L = longitud de carrera (mm) T = tiempo de 1 carrera (seg) P1 = presión aplicada (bar) – carrera hacia afuera P2 = presión aplicada (bar) – carrera de retorno 10 a 9 bar 5 bar Figura 8. Configure la presión de la herramienta neumática al nivel establecido, no al de la instalación. Las válvulas tienen una conducción configurada C en litros/seg. por bar absoluto. El ahorro de caudal se calcula simplemente reduciendo la presión aplicada (por ej. tiempo durante el caudal) para garantizar que se alcanza el ahorro de caudal adecuado. Generalmente este número es pequeño, pero para instalaciones con múltiples válvulas y/o para válvulas con ciclos rápidos con largos recorridos de tubería, el ahorro total puede ser considerable. Una vez se han identificado los ejemplos de sobrepresión en una fábrica, asegúrese de que cualquier nuevo proceso o equipo es examinado para que tenga las condiciones óptimas de funcionamiento y de control de presión antes de ser instalado. Esto deberá repercutir en una mayor vida útil de las herramientas así como en la reducción de los costes energéticos. SOBREPRESIÓN 10 Herramientas neumáticas @ 4 bar. Estos taladros se suministran con una presión de línea a 7 bar, y cada uno se utiliza alrededor de 1.000 horas al año. El consumo de aire de cada taladro a 4 bar es de 15 l/s. Por lo tanto, a 7 bar cada herramienta estará consumiendo: 8 x 15 = 24 l/s 5 De forma que utilizando una presión más baja hay un potencial de ahorro de 9 l/s por herramienta. A lo largo de las 2.500 horas de uso anual, el ahorro medio de caudal es de = 1,000 x 9 = 3,6 l/s 2,500 AHORRO POTENCIAL 0,4 x 2,500 x 3,6 x £0,10 = £3,377 COSTE DE LA SOLUCIÓN: Instalación de un regulador de presión por herramienta = £25 x 10 = £250 11/2 hora de un trabajador por £20 la hora = £10 x 10 = £100 Total £350 * los cálculos deben realizarse con presiones absolutas – por ejemplo, 1 bar más que la lectura. Ahorro £3.377,00 Gasto £350,00 Ahorro neto £3.027,00 CAÍDA DE PRESIÓN La pérdida de presión puede definirse como “la pérdida en un sistema de la energía disponible para funcionar”. En la práctica, esto se muestra mediante la baja presión en partes del sistema. Frecuentemente ésta se compensa incrementando la generación de presión o encendiendo los reguladores. La energía potencial generada por la compresión de aire se disipa a través de la presión y las pérdidas de calor a medida que ésta se dispersa a lo largo de todos los componentes del sistema. Necesitamos por lo tanto diseñar y mantener sistemas que minimicen la caída de presión. Por cada bar de caída de presión innecesaria se genera un incremento del 7% en los costes de generación. Esto supone alrededor de £3,500 anuales en nuestra fábrica ejemplo. Las dos áreas principales donde se producen pérdidas de presión son las tuberías y el sistema de filtraje. Figura 9. Ejemplo de tubería deficiente en una planta de pruebas. Figura 10. La selección del tamaño del filtro adecuado es muy importante. TUBERÍAS RECOMENDACIONES La caída de presión se produce en el sistema de tuberías principalmente como resultado de la fricción de las moléculas de aire con la superficie de la tubería. Si la tubería es demasiado pequeña para el volumen de caudal, la velocidad del aire será muy alta y se producirá una gran pérdida de energía. La energía se pierde asimismo cuando hay un cambio en la dirección del caudal, por ejemplo, en codos, uniones y válvulas de corte. Los sistemas de tuberías simples minimizarán la caída de presión (fig. 9). Evite el exceso de caudal en la tubería. Mantenga la velocidad por debajo de los 6 m/s en la red. Simplifique el sistema de tuberías. Evite los codos, ya que un codo de 90º es el equivalente a un tubo recto de 1,6 m. Instale válvulas de “baja resistencia”; una válvula de bola de pleno caudal equivale a 0,4 m de tubería, menos de la mitad de resistencia de una válvula de compuerta. La figura 21 en las tablas muestra varios ejemplos. Cómo calcular la caída de presión en la tubería: Método 1 • Medir la presión de suministro. • Medir la presión en el punto más alejado del suministro. • La diferencia es la caída de presión en el sistema. Método 2 • Estimar la utilización de caudal – ej. calcular el volumen del recorrido de los cilindros. • Anotar la presión de entrada y el diámetro de la tubería. • Utilizar los gráficos publicados para calcular la caída de presión. Método 3 • Utilizar un pequeño caudalímetro para medir el caudal. • Anotar la presión de entrada y el diámetro de la tubería. • Utilizar la figura 22 en las tablas para comprobar si el caudal se encuentra dentro del nivel recomendado. FILTRAJE El filtraje es una parte esencial del acondicionamiento en un sistema de aire comprimido. Si no están protegidas del agua, partículas y aceites degradados del compresor, las máquinas sufrirán averías en poco tiempo. Para mantener la caída de presión al mínimo: Busque la unidad de filtro del tamaño adecuado. Al igual que ocurre con la tubería, si el filtro es demasiado pequeño para el caudal requerido, esto originará una pérdida de presión. Cuando es nuevo, un filtro para aplicaciones generales no debería suponer más de 0,1 bar de caída de presión. Instalar un filtro más pequeño es un falso ahorro, ya que causará una mayor pérdida de presión inicial y se bloqueará más rápidamente porque el área de superficie del elemento es menor (fig. 10). Figura 11. Efecto del grado del filtro sobre la pérdida de presión. Figura 13. Filtros con indicación de caída de presión integrada. Encontrar el nivel adecuado de filtraje Un filtro muy delgado tendrá una mayor resistencia al caudal que un filtro grueso. La mayoría de herramientas neumáticas, por ejemplo, sólo requieren un filtraje de unas 40 micras. Tiene sentido por lo tanto no utilizar un filtro de 5 micras o incluso 0,01 micras en esta aplicación (fig. 11). En aplicaciones que requieren un grado más elevado de filtraje, sitúe los filtros de grado más alto lo más cerca posible a la aplicación. Con ello se asegura de que el tamaño del filtro determinado por el caudal sea el más pequeño posible. No filtre la totalidad de la línea o rama de aire a su nivel standard, ya que esto incrementará el caudal necesario, aumentando así el tamaño del filtro, su precio, el precio del elemento de repuesto y supondrá una pérdida de presión extra para todo el sistema después del filtro. Busque los elementos de filtro sucios - Compruebe los indicadores de caída de presión Tras un periodo de tiempo en servicio, las partículas se acumularán en el filtro bloqueando el elemento. Esto significa que se perderá presión en la aplicación. Lo que ocurre generalmente en esta fase es que se incrementa la presión para compensar la pérdida mediante un regulador. Incrementar la presión aumenta los costes. Una caída de presión extra de 0,35 bar en una línea puede suponer un gasto de £400 al año. El montaje de indicadores de caída de presión – neumáticos o eléctricos (fig. 13), muestran inmediatamente cuándo está aumentando la caída de presión. Cambiar los elementos en este punto supone un ahorro de energía significativo. Figura 12. Ahorro de costes según los cambios regulares del elemento. Una buena práctica es reemplazar los elementos del filtro en intervalos regulares. Esto garantiza que el desperdicio de energía se mantenga al mínimo, además de una calidad de aire adecuada (fig. 12). Todas las plantas nuevas deberían instalarse teniendo en cuento el nivel de calidad del aire – la calidad en instrumentos sólo allí donde la aplicación lo requiera. Proporcionar aire seco de alta calidad a todas las áreas de la planta es caro y debe evitarse. CAÍDA DE PRESIÓN Un filtro de 2" con caudal 400 l/s @ 7 bar cuando es nuevo, caída de presión = 0,15 bar en 2 años esto puede aumentar a 0,4 bar Estos 0,25 bar adicionales crean una demanda de energía extra de 1,8 Kwh. AHORRO POTENCIAL Para 2,500 horas energía extra total = 1,8 x 2,500 Kwh @ £0,10 por Kwh coste extra = £450,00 COSTE DE LA SOLUCIÓN: Reemplazar el elemento del filtro = £70,00 1/2 hora de un trabajador @ £20,00 por hora = £10,00 Total £80,00 Ahorro £450,00 Gasto £80,00 Ahorro neto £370,00 ENERGÍA Y SEGURIDAD ¿Cómo puede ser la Seguridad un tema Energético? En los sistemas de aire comprimido, los componentes instalados para la seguridad tienen un coste. Sin embargo, hay algunos que ofrecen un retorno gracias al ahorro de energía. Hay numerosos documentos que tratan sobre la seguridad en los sistemas de aire comprimido y los componentes neumáticos. Algunos son normas internacionales mientras otros, aunque no tengan estatus legal, ofrecen una guía de buenas prácticas y han sido elaborados por organizaciones sobre seguridad y empresas líderes en tecnología de fluidos. BS EN 983 – FUGAS “Las fugas (internas o externas) no provocarán un peligro”. En sistemas donde la presión de aire se utiliza para mantener una carga, como en una prensa, frenos o aplicaciones de sujeción, una fuga podría constituir un peligro potencial. BS EN 983 – FILTRAJE “Control de la condición de los filtros. El deterioro de un filtro podría provocar una situación peligrosa, deben darse indicaciones claras” Un filtro bloqueado tiene como consecuencia una presión reducida en la parte posterior al filtro, lo que puede tener un efecto similar a una fuga en sistemas donde la presión se utiliza para mantener cargas. Los indicadores de caída de presión mostrarán si el filtro está bloqueado y si necesita ser reemplazado. Esto también minimiza los costes de energía, al mantener la caída de presión en niveles aceptables. BS EN 983 – DISPOSITIVOS ANTI-MANIPULACIÓN “Los dispositivos de presión y control de caudal o sus envoltorios estarán equipados con dispositivos antimanipulación allí donde una alteración no autorizada en la presión o el caudal pueda representar un peligro”. Frecuentemente, la presión se incrementa en máquinas o sistemas con la esperanza de que dicho incremento acelerará el proceso. Generalmente, hay otros factores dentro del sistema que limitarán la velocidad, con lo que el aumento de la presión sólo incrementará el consumo de aire. En algunos casos, aumentar la presión puede ser poco seguro, como cuando se utilizan pinzas neumáticas. La fuerza generada se calcula para sujetar el componente, cualquier incremento en esa fuerza puede provocar la rotura del componente, que puede quedar hecho pedazos o explotar. Simples cabezales antimanipulación, que pueden sellarse, se pueden instalar en los reguladores para garantizar que los sistemas estén seguros (fig. 14). Las válvulas de corte bloqueables evitan que alguien desconecte accidentalmente el aire hacia el sistema, o bien la puesta en marcha del aire mientras se está realizando el mantenimiento de la máquina, que crearía un peligro potencial. Figura 14. Uso de un cabezal de evidencia de manipulación bloqueable en un filtro regulador. BS EN 983 – VÁLVULAS DE ARRANQUE PROGRESIVO/DESCARGA Las máquinas deben diseñarse de forma que durante la puesta en funcionamiento los componentes móviles alcancen su posición de trabajo de forma segura. También debe existir una forma segura de descargar el aire del sistema muy rápidamente cuando esté señalado. Las válvulas de arranque progresivo/descarga consiguen ambas funciones en una sola unidad. También tienen la ventaja añadida de que la señal puede enlazarse a la operación de apagado, lo que aislará la máquina cuando no esté en uso. Esto significa que cualquier fuga o dispositivos con pérdida constante no dañarán el sistema principal. HSG 39 – USO CORRECTO DE LAS PISTOLAS NEUMÁTICAS “Las pistolas neumáticas, consistentes simplemente en un orificio reducido en línea directa con la tubería de suministro, pueden ser extremadamente peligrosas, a menos que estén precedidas por un regulador de presión pre-configurado a prueba de manipulación configurado desde los 80 psi normales en la línea de suministro de aire” Las pistolas neumáticas son muy comunes en la industria, y debido a que la mayoría de gente está familiarizada con su uso, el peligro real que representan no suele apreciarse. Como ejemplo, una presión de 0,4 bar puede penetrar en la piel humana con posible resultado fatal si el aire entra en el sistema sanguíneo. Muchas pistolas neumáticas son utilizadas con toda la presión de la línea y pueden ser incluso de fabricación “casera”. Por ejemplo, pequeños trozos de tubo de cobre con diámetros hasta 6 mm. Figura 15. Regulador a prueba de manipulación configurado para Pistolas Neumáticas. Esta situación es claramente peligrosa. Otro problema secundario es el volumen de aire que se desperdicia. Una buena práctica es una pistola neumática con conductos de aire integrados para prevenir la presurización si la boquilla sufre un bloqueo, precedidos por un regulador no regulable no ajustable (ver figura 15). Si la presión reducida presenta problemas en una operación como la limpieza de residuos de un componente, pueden utilizarse boquillas eficientes para utilizar aire atmosférico. Este equipo proporcionará un entorno de trabajo seguro con el beneficio añadido de que se amortizará a sí mismo rápidamente gracias a la reducción del uso de aire. BS 6005 – 1997 SEGURIDAD DE LOS DEPÓSITO DE POLICARBONATO El policarbonato es usado comúnmente para los depósitos de filtros, filtro-reguladores y lubricadores, ofreciendo una clara visibilidad del contenido del depósito. Sin embargo, en un entorno industrial, necesita ser tratado con cuidado. La norma dice: A.4.1.2 “Los depósitos que en una inspección visual muestran signos de daños mecánicos, roturas o bruma deben ser reemplazados” A.4.1.3 “Los depósitos que han sido contaminados con pintura también deben sustituirse; no deben limpiarse”. A.4.1.4 “Todos los depósitos que hayan estado en servicio durante 10 años deben reemplazarse, incluso si parecen estar en buen estado en la inspección visual mencionada en A.4.1.2”. Aunque la sustitución de depósitos con alguno de los problemas mencionados arriba no ahorra energía directamente, debería incluirse en el plan de mantenimiento que también comprueba el Figura 17. Válvula de corte bloqueable. ENERGÍA – AISLAMIENTO DEL SUMINISTRO DE AIRE Regulación 19 “Todos los empleados se asegurarán de que se proporcionen los equipos con los medios adecuados para aislarlos de las fuentes de energía”. Existen diversas válvulas para ayudar a conseguir este requerimiento: • válvulas de bola (fig. 17) • válvulas de corte incluidas en las unidades FRL • válvulas de control con accionamiento eléctrico • válvulas de control con accionamiento neumático El uso de estas válvulas tienen la ventaja añadida de que cualquier fuga en la parte posterior del sistema no penetrará de forma continua en el suministro de aire. AIR FUSE El uso de air fuses también pueden influir en el ahorro de energía. Estos dispositivos están diseñados para evitar “latigazos” de los tubos de aire, descargando la alta presión de aire en caso de rotura de un tubo. El fuse reduce el caudal a la atmósfera, de forma que sólo una pequeña cantidad de aire escapa, comparada con el caudal completo de la línea. Así se elimina el peligro de daños por culpa del tubo y se minimiza el desperdicio de energía. En situaciones donde no hay válvulas de aislamiento ni air fuses, sería necesario descargar el sistema, malgastando todo el aire comprimido antes de poder reparar el tubo dañado. ENERGÍA Y SEGURIDAD 18 pistolas neumáticas con orificio de 4 mm, con presión de la línea a 7 bar. Las pistolas neumáticas deben regularse a una presión menor utilizando la tabla caudal/orificio: Caudal a través de 4 mm @ 7 bar = 19 l/s Caudal a través de 4 mm @ 2 bar = 7 l/s Ahorro potencial de caudal por pistola = 12 l/s La pistola es utilizada 300 horas al año (alrededor de 10 minutos por hora) Ahorro medio anual = 300 x 12 = 1,4 l/s 2,500 Total para 18 pistolas = 25 l/s AHORRO POTENCIAL 0,4 x 2,500 x 25 x £0,10 = £2.500,00 Figura 16. Unidades típicamente envejecidas todavía en funcionamiento en una máquina CNC. estado del elemento de los filtros y las purgas para reducir la pérdida de presión y las fugas. Los filtros son conocidos por sufrir un mal mantenimiento y es importante tomar conciencia de las implicaciones de seguridad que supone la negligencia en el mantenimiento de estas unidades (fig.16). COSTE DE LA SOLUCIÓN: 18 reguladores pre-configurados 1/2 hora de un trabajador para instalar cada uno Total Ahorro £2.500,00 Gasto £630,00 = £450,00 = £180,00 £630,00 Ahorro neto £1.870,00 GENERACIÓN Como máximo, sólo el 5% de la energía de entrada a un compresor de aire permanece en el aire una vez éste se comprime. Esto se debe al calor rechazado por el compresor a través de sus sistemas de refrigeración. La mayor parte de la superficie del compresor contiene el compresor en sí mismo, el sistema de tratamiento y el sistema de control. Cada elemento de la estación del compresor, la instalación y su mantenimiento tiene un efecto sobre la eficiencia energética. RECUPERACIÓN DEL CALOR Utilice el calor sobrante de la compresión para calentar espacios, agua de uso doméstico o agua para los procesos. Esto puede conllevar grandes ahorros. Típico compresor grande albergando múltiples compresores. TAMAÑO DEL COMPRESOR Y CONFIGURACIÓN El tamaño y la configuración del compresor son importantes en términos de eficiencia energética. Dependiendo del modelo de demanda, lo normal es tener la máquina más grande y eficiente en la línea para manejar la carga de base y las otras máquinas entrando y saliendo de la línea para satisfacer los cambios en la demanda. La mayoría de instalaciones modernas utilizan compresores rotativos de paleta de inyección de aceite y los tipos de tornillo. Cuando se requieren volúmenes de aire más grandes y de mayor calidad, pueden utilizarse máquinas del tipo tornillo libres de aceite o centrífugas, las cuales suelen ser más eficaces (ver figura 20). A pesar de no ser tan populares para aplicaciones nuevas (a menos de que sean para gases especiales o de alta presión), hay diversas máquinas tipo pistón todavía en funcionamiento. Estas máquinas ofrecen una eficacia y control de la carga excelentes, particularmente en los tamaños más grandes. Los transmisores de velocidad variables se están popularizando ya que son máquinas de inyección de aceite de dos fases. INSTALACIÓN La refrigeración es el proceso más importante en todos los compresores. El aire de entrada debe ser tan frío como sea posible, idealmente proveniente de una ubicación exterior a la sombra. En general, una reducción de 4ºC en la temperatura de entrada proporcionará una mejora en la eficiencia del 1%. Una forma simple de comprobar la salud del compresor es medir las diferencias de temperatura entre el medio de refrigeración y la descarga de aire del post-refrigerador. Para los compresores con refrigeración por aire ésta no debería exceder los 15ºC. Para los compresores con refrigeración por agua no se deberían exceder los 10ºC de diferencia. Si se encuentran diferencias de temperatura más elevadas, la eficiencia de la máquina será menor que la diseñada. El enfriamiento de los sistemas debe mejorarse. Asegúrese de que todas las vías de alimentación han sido correctamente diseñadas con velocidades de caudal que no excedan los 6 racores en T y codos de amplio radio en todas las uniones de tubería. Utilice sensores de nivel electrónicos en todos los puntos de recogida de condensados y asegúrese de que la recuperación de condensados se realiza según las normativas. MANTENIMIENTO La forma en que se efectúa el mantenimiento de los compresores tiene un impacto importante en la eficiencia de la generación. Las máquinas deben mantenerse estrictamente según los libros de instrucciones de los fabricantes. Es falsamente económico mantener en funcionamiento las unidades rotativas y de tornillos una vez superado el ciclo de vida de compresión recomendado por el fabricante. Típicamente, esto es 24.000 horas en máquinas con inyección de aceite y 40.000 horas en máquinas libres de aceite. Inspeccione regularmente la presión del refrigerador intermedio en el compresor de doble pistón y tornillo. Ésta debería ser de 2 a 2,5 bar cuando la presión de descarga final está a 7 bar. Cualquier desviación muestra falta de equilibrio en una fase, repercutiendo negativamente en la eficiencia. Una comprobación similar debe realizarse en relación a la caída de presión a lo largo del sistema de separación de aceite. Si el mantenimiento de su compresor es realizado por otra empresa, asegúrese de emplear a un agente acreditado por el fabricante. Utilice sólo repuestos genuinos, los componentes que no forman parte del diseño original o que estén mal acabados tendrán un serio efecto sobre la eficiencia energética. Un pequeño ahorro aparente en estas áreas puede resultar muy costoso a largo plazo. CONTROL Allí donde se utilicen diversos compresores, posiblemente de distintos tipos y tamaños, para satisfacer demandas variables de aire, debe emplearse un sistema de control. Esto optimizará el número y la mezcla de compresores para satisfacer la demanda, ofreciendo un control de la presión minucioso con la máxima eficiencia energética para la mezcla de máquinas. TRATAMIENTO Trate el aire sólo según el mínimo requerido por la normativa. Los secadores de aire y filtros refrigerados a un punto de rocío de +3°C añaden el 3% al coste energético. Los secadores de aire y filtros desecantes, ofreciendo un punto de rocío de -40°C, añaden entre el 8 y el 15% a los costes de funcionamiento. Instale secadores de membrana o desecantes en el punto de uso para ahorrar energía. Mantenga las pérdidas de presión del sistema de tratamiento a 0,5 bar. Mida los filtros para el caudal máximo, no admita tamaños reducidos. Realice el mantenimiento de los filtros de forma regular. La figura 23 en las tablas muestra los costes relativos del tratamiento. PRESIÓN DE FUNCIONAMIENTO Establezca la presión mínima aceptable en el punto de uso y compruebe que la red de tuberías está diseñada de forma que la caída de presión a pleno rendimiento no supere los 0,5 bar. Si es posible, reduzca la presión de generación. Una reducción de 1 bar puede ahorrar el 7% del coste de generación. La reducción de presión también provoca el descenso de la demanda de aire no regulada de la planta. Un descenso de 8 bar a 7 bar reducirá la demanda no regulada alrededor de un 12%. PLAN DE ACCIÓN » Medir la Demanda de Caudal del Sistema: OTRAS FUENTES DE INFORMACIÓN Inspeccionar la Fábrica en 3 Áreas: • alojamiento del compresor • canalización circular • espacio/punto de uso En cada Área, Centrarse en: • fugas • mal uso • sobrepresión • caída de presión • seguridad Luego efectúe mediciones locales del uso si es posible TRADUCIR Having Identified Areas for Savings: haga un presupuesto de la acción correctora y de • la rentabilidad • la implementación • compruebe la caída de presión para validar • efectúe las mediciones Utilice las Figuras Revisadas del Caudal para Modificar el Sistema de Control de los Compresores allí donde sea necesario Implemente el Mantenimiento Regular Preventivo y las revisiones Periódicas (las Fugas Vuelven) Guía Norgren del Aire Comprimido Limpio para una Preparación del Aire Eficiente PUBLICACIONES DE ETSU ETSU, la delegación de eficiencia energética del Departamento de Medioambiente, Transporte y Regiones, ofrece numerosas publicaciones sobre todos los aspectos del ahorro de energía. Para información sobre aire comprimido consultar: Guías de Buenas Prácticas 216 Ahorro de Energía en el Filtraje y Secado del Aire Comprimid 238 Recuperación de Calor en los Compresores de Aire 241 Ahorro de Energía en la Selección, Control y Mantenimiento de Compresores de Aire Casos concretos de buenas prácticas tria del Carbón 0800 085 2005. Guías de consumo de energía ECG040 Costes del Aire Comprimido:- Generación ECG041 Costes del Aire Comprimido:- Fugas ECG042 Costes del Aire Comprimido:- Tratamiento OTRAS PUBLICACIONES HSG 39 Seguridad del Aire Comprimido BS 6005 1997 Especificaciones para los Depósitos de Policarbonato Transparentes utilizados en el Aire Comprimido Filtros y Lubricadores Regulaciones PUWER Provisión y Utilización de Equipos 1998 BS EN983 - 1996 Seguridad de la maquinaria requerimientos de seguridad en sistemas de energía de fluidos y sus componentes – neumática Una Normativa Europea que apoya los “requerimientos de seguridad y salud esenciales de la Directiva de Maquinaria Europea”. Identifica los peligros que afectan a la seguridad de los sistemas y sus componentes cuando se utilizan para su propósito. No es una normativa de fabricación, por lo que no ofrece una guía en la fabricación de componentes neumáticos. www.envirowise.gov.uk www.energy-efficiency.gov.uk ANEXOS Figura 19. TABLA ORIFICIO/CAUDAL Tamaño del Orificio (agujero) litros/seg – ANR (dm3/s) (mm) 2 bar 4 bar 6 bar 7 bar 8 bar 0,2 0,02 0,03 0,04 0,05 0,06 0,3 0,04 0,05 0,10 0,11 0,12 0,5 0,11 0,19 0,26 0,30 0,39 1,0 0,45 0,73 1,05 1,20 1,35 1,5 1,02 1,70 2,37 2,69 3,05 2,0 1,81 3,05 4,20 4,80 5,40 3,0 4,00 6,77 9,46 10,81 12,16 4,0 7,27 12,04 16,82 19,16 21,67 5,0 11,35 18,83 26,32 30,00 33,82 6,0 16,34 27,16 37,82 43,32 48,65 8,0 29,16 48,15 67,30 76,90 86,50 10,0 43,32 75,30 105,10 120,10 135,10 15,0 102,10 169,90 236,60 269,90 304,00 Figura 20. EFICIENCIAS DEL COMPRESOR Configuración Pistón lubricado Pistón libre de aceite Inyección de aceite Unidad rotativa y tornillo Dentado libre de aceite rotativo y tornillo Libre de aceite centrífugo Capacidad Energía específica Eficiencia parcial litres/sec Kwe/50 l/s componente 2–25 24 Buena 25–250 20 Buena 250–1,000 17 Excelente 2–25 26 Buena 25–250 22 Buena 250–1,000 19 Excelente 2–25 24 Pobre 25–250 22 Correcta 250–1,000 19 Correcta a Buena 25–250 20,5 Buena 250–1000 18 Buena 1,000–2,000 18 Buena 250–1,000 21 Buena 1,000–2,000 18 Excelente Por encima de 2,000 17 Excelente Figura 21. PÉRDIDA POR FRICCIÓN EN LOS RACORES DE LA TUBERÍA EN TÉRMINOS DE METROS EQUIVALENTES DE TUBERÍA RECTA 8mm 10mm 15mm 20mm 25mm 32mm 40mm 50mm 0,15 0,15 0,21 0,34 0,46 0,55 0,67 0,92 Racor en T (salida lateral) 0,76 0,76 1,01 1,28 1,62 2,14 2,47 3,18 Codo 90° 0,43 0,43 0,52 0,64 0,79 1,07 1,25 1,59 Codo 45° 0,15 0,15 0,24 0,30 0,38 0,49 0,58 0,73 Válvula de bola* 0,01 0,03 0,09 0,12 0,15 0,22 — — Racor en T (recto) * Auto escape – totalmente abierta. Figura 22. CAUDAL MÁXIMO RECOMENDADO * A TRAVES DE UN TUBO DE ACERO ISO 65 SERIE MEDIANA Presión manómetro aplicada bar Tamaño Tubería Standard Nominal (diámetro nominal) – mm 8 10 15 20 25 32 40 50 65 1/8 1/4 3/8 0,4 0,3 0,6 1,4 2,6 4 7 15 25 1,0 0,5 1,2 2,8 4,9 7 14 28 1,6 0,8 1,7 3,8 7,1 11 20 2,5 1,1 2,5 5,5 10,2 15 4,0 1,7 3,7 8,3 15,4 6,3 2,5 5,7 12,6 8,0 3,1 7,1 10,0 3,9 8,8 6 Conexión Tubería Aproximada – pulgadas 1/2 3/4 1 11/4 11/2 2 80 21/2 3 45 69 120 45 80 130 230 40 60 120 185 330 28 57 85 170 265 470 23 44 89 135 260 410 725 23,4 35 65 133 200 390 620 14085 15,8 29,3 44 83 168 255 490 780 14375 19,5 36,2 54 102 208 315 605 965 14695 *Tasas de caudal de aire en dm3/s a presión atmosférica standard de 1,013 mbar. Notas generales Los valores de caudal se basan en una caída de presión (DP) según lo siguiente: 10% de presión aplicada por 30 metros de tubería 6 – 15 mm de diámetro nominal incluido 5% de presión aplicada por 30 metros de tubería 20 – 80 mm de diámetro nominal incluido Figura 23. COSTES ADICIONALES EN EL TRATAMIENTO DEL AIRE COMPRIMIDO Punto de Rocío Presión °C Tipo de Secador Filtratción Coste adicional a lo largo de la Generación Coste Inicial Típico 10 Membrana Pre 10 - 15% Bajo 3 Refrigerado Aplicaciones Generales 3% Medio –40 Desecante sin calor Pre y Post 8 - 15% Alto –40 Desecante sin calor Pre y Post 10 - 15% Alto –70 Desecante sin calor Pre y Post 15 - 21% Alto