creación de modelos numéricos para el dimensionado de

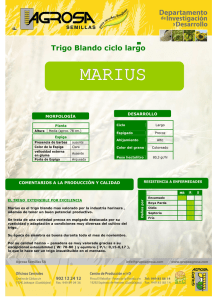

Anuncio