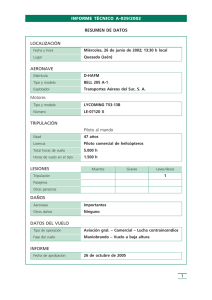

Informe Final

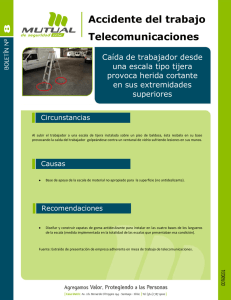

Anuncio