Memoria (spa)

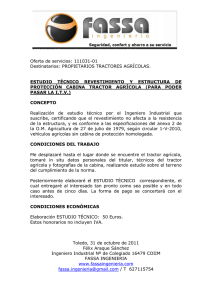

Anuncio