Análisis de esfuerzos en la flecha de salida de una transmisión

Anuncio

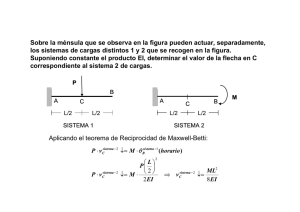

III Congreso Internacional sobre Métodos Numéricos en Ingeniería y Ciencias Aplicadas S. Gallegos, I. Herrera , S. Botello, F. Zárate, y G. Ayala (Editores) © ITESM, Monterrey 2004 CIMNE, Barcelona 2004 ANÁLISIS DE ESFUERZOS EN LA FLECHA DE SALIDA DE UNA TRANSMISIÓN MANUAL. Jesús Mejía Mendoza y Héctor M. Terán de la Fuente Transmisiones y Equipos Mecánicos S. A. De C. V. (TREMEC) Av. 5 de Febrero 2115, Zona Industrial Benito Juárez, 76120 Querétaro, Querétaro, México. Email: [email protected] [email protected] web page: http://www.tremec.com.mx, http://www.ttcautomotive.com Resumen. Se analiza en forma genérica el diseño de una flecha de salida de una transmisión manual, se plantean las condiciones de frontera, geometría y proceso de fabricación y se trata el tema de los beneficios en: reducción de peso, dimensiones y costo que se obtiene en este tipo de piezas cuando: se forjan, templan y se les agrega capa dura. Con elemento finito, se realiza malla a mano de la flecha y se analizan por separado la capa dura y la zona dúctil. Se interpretan los resultados considerando el mismo material genérico en los siguientes casos: con tratamiento térmico y sin tratamiento térmico. En el caso del material tratado, los esfuerzos en la capa dura se evalúan de acuerdo con la teoría de falla del esfuerzo normal máximo, presentando los esfuerzos en forma adimensional; en la zona dúctil los esfuerzos se evalúan de acuerdo con la teoría de falla de Von Mises en Mpa y, dependiendo la profundidad de capa del material, se comparan contra su respectiva resistencia a la fluencia. En el caso de la flecha con material sin tratamiento, se presentan los esfuerzos de acuerdo con la teoría de falla de Von Mises en formato adimensional. Por último se demuestra que para cumplir con los mismos requerimientos de resistencia mecánica, una flecha sin tratamiento térmico necesita más material que una tratada térmicamente. Palabras clave: flecha, esfuerzo cortante, esfuerzo adimensional, acero SAE 8625H, tratamiento térmico, Método de elementos finitos, cálculo tradicional. 1 INTRODUCCIÓN El cálculo de flechas a torsión es una practica común en toda la industria, la razón es que una buena parte de los elementos de máquinas transmiten movimiento y potencia a través de elementos de rotación, por esta razón es importante calcular la capacidad de una flecha para transmitir torque sin que esta presente fallas. En la bibliografía de mecánica de materiales se encuentran documentadas las ecuaciones para calcular los esfuerzos de torsión, también se encuentran documentadas las teorías de falla, sin embargo estas aparecen en términos muy generales. En este trabajo se estudia una flecha de acero, en caso que este no tenga tratamiento térmico, sus propiedades mecánicas son inferiores a las que tiene un acero con tratamiento térmico, por lo tanto, para un torque dado, las dimensiones en ambas geometrías son diferentes, de tal manera que el acero sin tratamiento produce una pieza sobredimensionada, ocasionando incremento en peso y costo. JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. 2 FUNDAMENTOS TEÓRICOS. Los esfuerzos a torsión en una flecha circular sólida se calculan con la siguiente ecuación τ= Donde: τ T R J T •R J (1) es el esfuerzo cortante. es el torque aplicado en la flecha. es el radio donde se evalúa el esfuerzo. es el momento polar de inercia de la sección con respecto al centro de la flecha. Es práctica común evaluar los esfuerzos en el exterior de la flecha, la razón es que si se observa la ecuación de J y se sustituye en (1), Ro se mantiene constante, es el radio máximo, pero el valor de R en el exterior es igual a Ro, y es máximo; y va disminuyendo hacia el interior. Además en el exterior están presentes los cambios de sección de una flecha que ocasionan concentradores de esfuerzo. τ= T •R π 2 (2) • Ro 4 En un acero sin tratamiento térmico este se comporta en forma dúctil, y tiene el mismo esfuerzo de fluencia Sy en todas partes. Sin embargo cuando un acero es tratado térmicamente, el valor de su dureza Rockwell C es más alto en el exterior, y va disminuyendo a medida que se incrementa la profundidad de capa1 , en los aceros existe una relación entre el valor de la dureza y la resistencia última2, asimismo para valores muy altos de Sut en los aceros forjados existe una gráfica que relaciona está propiedad con Sy3, por lo tanto cuando un acero es tratado térmicamente, su Sy es más alto en el exterior y va disminuyendo hasta alcanzar un valor constante en el núcleo. Otra consideración importante es que, una flecha tratada térmicamente se le aplica una capa adicional de carbono y nitrógeno (u otro gas inerte) que hace que el exterior se endurezca por encima de lo que normalmente lo hace con un temple, esto se hace para evitar el desgaste y además tiene la particularidad que en el exterior la flecha se comporte como frágil y en el interior como dúctil, ver siguientes figuras. En la zona dúctil se utiliza la teoría de falla de Von Mises, en la zona dura se utiliza la teoría de falla del esfuerzo normal máximo. Figura 1. Comportamiento de la dureza con relación al exterior de la flecha. Figura 2. Diferenciación de zona dúctil y capa dura en el diámetro de la flecha. JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. Para mostrar las diferencias en propiedades mecánicas entre un acero con y sin tratamiento térmico, se presenta la caracterización del acero SAE 8625H1 cuando el material es templado y revenido, ver siguiente tabla. Profundidad en pulgadas (mm) 1/16 (1.5875) 2/16 (3.175) 3/16 (4.7625) 4/16 (6.35) 5/16 (7.9375) 6/16 (9.525) Dureza Máxima, RC 52 51 48 46 43 40 Dureza Mínima, RC 45 41 36 32 29 27 Promedio, RC 48.5 46 42 39 36 33.5 Resistencia a la Porcentaje de resistencia a la Esfuerzo Tensión, MPa tensión (%) fluencia, Mpa 90 1660 1494 90 1529 1376 90 1348 1213 89.5 1231 1102 88 1127 992 87 1049 913 de Tabla 1. Datos de dureza, resistencia a la tensión y esfuerzo de fluencia del acero SAE 8625H Si se desea comparar directamente los datos de esfuerzo en la flecha con el esfuerzo de fluencia, se deberá hacer una interpolación local; para evitar esto, se hace una regresión cuadrática. Haciendo una gráfica de los datos originales del esfuerzo de fluencia con los datos estimados en la regresión, se observa que ambas curvas son similares. La función de regresión es: F(x)=A+Bx+Cx^2 donde A=1666, B=-107, C=2.873; ver siguiente figura. (3) f ( x) = 1666 − 107 x + 2.873 x 2 Comparación Sy Real Vs. Sy Aproximado 1600 1500 1400 MPa 1300 Sy Real 1200 Sy Aprox. 1100 1000 900 800 1.6 3.1 4.7 6.3 7.8 9.4 Profundidad en Milímetros Figura 3. Comparación de Sy, de los datos de la tabla 1 con los obtenidos mediante interpolación. En el caso de la capa dura Sut se evalúa con el valor más alto de J1 que corresponde a 52 HRC, con este dato Sut = 1873 Mpa. En el caso de que el acero se adquiera como barra estirada en frío, su dureza Brinell está entre 1792234, esto significa que en el mejor de los casos este material tiene 223 HB, traduciendo este valor a medidas de esfuerzo se tiene que Sut=111.5 Ksi (769 Mpa), si se compara el material templado considerando 9.52 mm de profundidad la barra Sy = 913 Mpa, por lo tanto el tratamiento mejora la resistencia mecánica de la barra. Un componente trabaja sin fallar cuando su esfuerzo es inferior a su resistencia, en la zona dura la resistencia es Sut, en la zona dúctil es Sy. Una forma de evaluar esto consiste en dividir el esfuerzo entre la JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. resistencia, si el resultado es inferior a 1, entonces la pieza no presenta falla, de esta manera se obtiene un esfuerzo adimensional, en la siguiente ecuación se presenta para la zona dura, pero el cálculo se realiza de la misma manera para la zona dúctil, únicamente se reemplazan los términos de σ1 por σvm, y Sut por Sy, sin embargo se deberá tener cuidado con σvm porque es diferente de σ1. σ a dim ensional = σ1 (4) Sut Donde: σ 1 es el máximo esfuerzo principal σ a dim ensional es el esfuerzo adimensional. Sut es la resistencia última a la tensión. El esfuerzo de Von Mises para una flecha sometida a cortante puro se calcula con la siguiente ecuación. σvm = 3 • τ 3 (5) PLANTEAMIENTO DEL PROBLEMA Una flecha de salida se puede simplificar utilizando la geometría de la siguiente figura. Las condiciones de frontera son: se aplica torque de 400 000 lbf-pg sobre el diámetro mayor, se restringen los movimientos en X,Y,Z en la cara libre del diámetro menor. se utiliza acero SAE 8625H templado y revenido con una capa dura de 0.040 a 0.060 pulgadas de espesor. Para efectos de cálculo la capa dura se considera de 0.050 pulgadas. Dimensiones en mm Figura 4. Geometría simplificada de la flecha de salida. JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. 4 CALCULO TRADICIONAL Utilizando la ecuación (1) y (2) se evalúan los esfuerzos en el exterior y en el interior, en las siguientes expresiones se muestra el cálculo del esfuerzo exterior, se utiliza MathCad5, y se toma un factor de concentración de esfuerzos Kts=1.76 . De := 117.3⋅ mm Re := Di := 74.96⋅ mm De Ri := 2 τnominal := T⋅ 2⋅ Ri 4 T := 400000lbf ⋅ ⋅ in Kts := 1.7 Di 2 τreal := τnominal⋅ Kts πRi τnominal = 546.464Mpa τreal = 928.99Mpa Como en este caso solo se tiene esfuerzo cortante, σ1=τreal, entonces el esfuerzo adimensional se calcula con (4), nuevamente utilizando MathCad el esfuerzo adimensional es de 0.506, es decir en la zona dura la flecha trabaja aproximadamente a la mitad de su resistencia última. Sut := 1837⋅ Mpa σad := τreal Sut σad = 0.506 El cálculo del interior se hace más complejo porque se tienen en cuenta varios puntos de medición, para poder comparar los resultados de cálculo tradicional con los obtenidos por el método de elementos finitos que se mostrarán más adelante, se toman los siguientes puntos. 1.27 2.54 3.81 6.31 Prof := ⋅ mm 8.81 12.39 15.97 19.56 Tabla 2. Puntos de Medición tomados a partir del exterior. JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. Escribiendo las ecuaciones en MathCad se tienen los siguientes resultados: Syi := 1666⋅ Mpa − 107⋅ Prof i⋅ Mpa mm + 2.87⋅ ( Prof i) ⋅ 2 Mpa 2 mm 4 ri := Ri − Prof i τi := T J ⋅ ri J := π⋅ Ri 2 σvmi := 3⋅ τi 1534.7 1412.7 1300 1105.1 Sy = Mpa 946.1 780.8 689.2 671.1 σad i := σvmi Syi 36.21 34.94 33.67 31.17 r= mm 28.67 25.09 21.51 17.92 914.431 0.596 882.359 0.625 850.287 0.654 787.153 0.712 σvm = Mpa σad = 724.019 0.765 633.612 0.811 543.204 0.788 452.544 0.674 Si se hace una gráfica en donde en el eje Y se coloca Sy y σvm, y en el eje X se coloca la profundidad se observa que a cierta profundidad el esfuerzo se acerca a Sy, esto se presenta porque el esfuerzo va disminuyendo en forma lineal mientras que la resistencia se reduce en forma cuadrática. 9 9 1.535 ×10 2 .10 Pa 9 1.5 .10 Sy i 9 1 .10 σvmi 8 5 .10 8 4.525 ×10 0 0 0.005 −3 1.27 ×10 0.01 0.015 Profi m 0.02 0.02 Figura 5. Esfuerzos de Von Mises y Sy en la zona dúctil. Esto se observa mejor cuando se grafica el esfuerzo adimensional contra la profundidad, en donde el esfuerzo tiene un máximo a aproximadamente 12 mm de profundidad. JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. 0.811 Sy 0.85 0.8 0.75 σadi 0.7 0.65 0.6 0.596 0.55 0 0.005 −3 1.27 ×10 0.01 Profi 0.015 m 0.02 0.02 Figura 6. Esfuerzo adimensional de Von Mises en la zona dúctil. 5 CALCULO CON ELEMENTOS FINITOS. Mallando la geometría con malla a mano en MSC Patran 2003 r27 y resolviéndola en MSC Nastran 20017 se obtienen los resultados para la zona dura y dúctil. En las figuras de la flecha con el objetivo de facilitar la visualización de los resultados, solo se muestra una cuarta parte de la misma, sin embargo la pieza se malló completamente. En las siguientes dos figuras se presentan los resultados de la capa dura, por lo tanto solo se deberá considerar la información presentada a partir del contorno negro hacia afuera, el esfuerzo más alto se presenta en color rojo con 934.8 Mpa o 0.509Sut, ambos valores son muy similares a los obtenidos por cálculo tradicional. Detalle Detalle 1 Figura 7. Esfuerzos normales máximos en la zona dura medidos en Mpa. JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. Figura 8. Esfuerzos normales máximos medidos en forma adimensional en la zona dura. La zona dúctil se evalúa tomando en cuenta una zona del diámetro menor que esté libre de concentradores de esfuerzo, esto se hace para comparar sus esfuerzos con los que se obtienen mediante cálculo tradicional, en la siguiente figura se presenta el contorno de esfuerzos medidos con la teoría de falla de Von Mises, los esfuerzos que son usados para compararse con los del cálculo tradicional se miden sobre la curva negra, ver siguiente figura. Figura 9. Esfuerzos de Von Mises medidos en Mpa en la zona dúctil. JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. 923.83 890.98 857.84 792.03 σvm_mef := ⋅ Mpa 726.19 641.71 545.56 442.31 Tabla 3. Esfuerzos de Von Mises medidos sobre los puntos de la tabla 2. Graficando el esfuerzo de Von Mises de la tabla 3 y Sy, se observa un comportamiento similar al obtenido por cálculo tradicional, lo mismo ocurre cuando se grafica el esfuerzo adimensional, ver siguientes figuras 2 .10 9 1.5 .10 9 9 1.535 ×10 0.822 0.85 Sy Pa 0.8 0.75 σvm_mefi 1 .10 Sy i 9 σad_mefi 0.7 5 .10 8 0.65 8 4.423 ×10 0 0 0.005 −3 0.01 0.015 Profi 1.27 ×10 m 0.02 0.602 0.6 0.02 Figura 10. Esfuerzos de Von Mises y Sy, medidos en Pa. 0 1.27 ×10 0.005 −3 0.01 0.015 Profi m 0.02 0.02 Figura 11. Esfuerzos de Von Mises en forma adimensional. En las siguientes graficas se comparan los resultados del MEF en color rojo, con los del cálculo tradicional en color azul y línea punteada, observándose que son muy parecidos. 9 1 .10 8 9.238 ×10 0.822 Sy Pa 8 8 .10 0.85 0.8 0.75 σvm_mefi σad_mefi σvmi σadi 8 6 .10 0.7 0.65 0.6 8 4.423 ×10 4 .108 0 1.27 ×10 0.005 −3 0.01 Profi 0.015 m 0.02 0.02 Figura 12. Comparación de esfuerzos de Von Mises medidos en Pa, de MEF y cálculo tradicional. 0.596 0.55 0 1.27 ×10 0.005 −3 0.01 Profi 0.015 m 0.02 0.02 Figura 13. Comparación de esfuerzos de Von Mises en forma adimensional, de MEF y cálculo tradicional. JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. 6 CALCULO DE UNA FLECHA SIN TRATAMIENTO TERMICO Cuando la flecha trabaja sin tratamiento térmico sus propiedades mecánica son las mismas en toda su geometría, además por la naturaleza del acero se considera un material dúctil, esto significa que se utiliza la teoría de falla de Von Mises en toda la geometría. Para evaluar el impacto de diseñar una flecha sin tratamiento térmico se hacen las siguientes consideraciones: • El material es dúctil. • Se calcula para que el esfuerzo adimensional en el concentrador de esfuerzo sea del 50% de Sy, de esta manera se mantiene el nivel de esfuerzos en la zona dura de la flecha tratada térmicamente. • Se considera el mismo material, pero la barra utilizada ni siquiera se le aplica forjado. • Se calcula el diámetro menor. • Se mantiene la misma relación geométrica del diámetro menor con: el diámetro mayor y el radio de desahogo, esto es importante porque se utiliza el mismo valor de Kts. El esfuerzo cortante en una flecha circular sólida tomando en cuenta el factor de concentración de esfuerzo se estima con la siguiente ecuación: τ real = 2 • T • Kts π • R3 (6) Si el esfuerzo de Von Mises se toma como el 50% de Sy, y este valor se sustituye en (5) se pueden conocer los requerimientos de resistencia mecánica. Sy = 3 • τ real 2 (7) Sustituyendo (6) en (7) se despeja R, de esta manera se puede calcular el radio menor. R=3 4 3 • T • Kts π • Sy (8) Además considerando que Sut=769Mpa, para este valor Sy se estima como el 85% de Sut3, por lo tanto Sy=653.7Mpa, sustituyendo valores en (8) se tiene que R=63.76mm, y el diámetro menor es de 127.52mm. 3 Ri_s := 4⋅ 3 T⋅ Kts π⋅ Sy_s Ri_s = 63.76mm Di_s := 2⋅ Ri_s Di_s = 127.52mm El Diámetro mayor y el radio de desahogo con relación al diámetro menor, mantienen la misma relación geométrica que tienen en la figura 4, en los siguientes cálculos se muestra que Dexterior=199.55mm y Rdesahogo=5.6mm. De_s := De Di ⋅ Di_s De_s = 199.55mm Rt_s := Rt Di ⋅ Di_s Rt_s = 5.6mm JESUS MEJIA MENDOZA y HECTOR M. TERAN DE LA FUENTE / Esfuerzos en flecha de salida. Con estos datos se dibuja la geometría de la flecha sin tratamiento térmico, en la siguiente figura se muestran ambas flechas, en color rojo y línea continua se muestra la flecha tratada térmicamente, en color azul y línea punteada se muestra la flecha sin tratamiento térmico, el sombreado en color cyan es la diferencia geométrica que existe entre ambas piezas, y las dos cumplen con la misma función. Dimensiones en mm Figura 14. Comparación geométrica entre la flecha con y sin tratamiento térmico. 7 CONCLUSIONES • • • En la flecha tratada térmicamente, en las zonas dura y dúctil los valores de esfuerzo obtenidos por cálculo tradicional y por el método de elementos finitos son similares. En la zona dúctil a cierta profundidad el esfuerzo adimensional es máximo, esto indica que en esté punto se pueden iniciar fallas por fatiga. El diseño de una flecha considerando el mismo acero sin tratamiento térmico produce una geometría con dimensiones mayores que la que si lo tiene, teniendo como consecuencia que: la flecha ocupe más espacio, tenga más peso e incremente su costo de materia prima. 8 REFERENCIAS [1] [2] [3] [4] [5] [6] [7] Hardenability Bands for Carbon and Allow H Steels-SAE J1268 May98. Hadenability Tests and Hardness Number Conversion-SAE J417 Dec83 And www.efunda.com. Mechanical Properties of Heat Treated Wrought Steels-SAE J413 Feb95. www.matweb.com. Mathcad Versión 2000, Software de cálculo propiedad de MathSoft Inc. U.S. Pat. Nos. 5,469,538 and 5,526,475. R.E. Peterson, Stress Concentration Factors, John Wiley & Sons, Inc., 1974. MSC Patran y MSC Nastran, Software de MEF (FEM) propiedad de MSC Software Corporation.