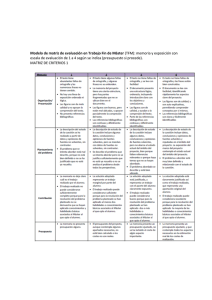

TFM_Tamara Cortés Brachi - Biblioteca de Ingeniería

Anuncio