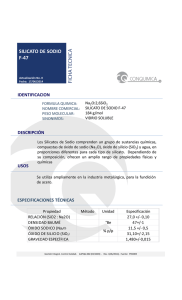

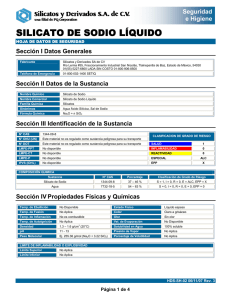

resistencia a la compresión de cilindros para 3000 psi

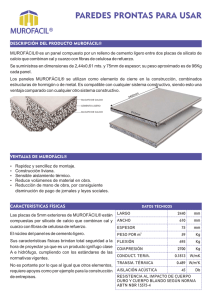

Anuncio