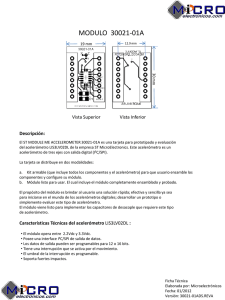

ACELERÓMETROS Y SENSORES DE VIBRACIÓN

Anuncio

ACELERÓMETROS Y SENSORES DE VIBRACIÓN Introducción Vibración es el movimiento oscilatorio de un cuerpo respecto a su posición de equilibrio y, en consecuencia puede caracterizarse mediante tres magnitudes distintas: desplazamiento, velocidad y aceleración. De esta manera, puede medirse cualquier de estas tres magnitudes y obtener las otras dos integrando o derivando. La cadena básica de medida de vibraciones consta, como se ve en la Figura 1, de un sensor que proporciona una señal eléctrica de potencial proporcional a la función de la magnitud medida. En la etapa de conversión analógica/digital se adquieren muestras a intervalos equiespaciados de tiempo de la señal continua proporcionada por el sensor, de manera que la señal pasa a ser temporalmente discreta. Para cada uno de estos instantes de tiempo el valor de la señal no se mide exactamente sino con la precisión dada por el rango dinámico y la resolución digital del equipo, así que la señal es también discreta en el eje de voltaje. En la etapa final es cuando se realiza el procesado digital de la señal para obtener la información necesaria sobre el fenómeno vibratorio de estudio. Figura 1: cadena básica de medida de vibraciones Tipos de sensores de vibración Como ya se ha comentado para caracterizar un movimiento oscilatorio puede medirse el desplazamiento del cuerpo, su velocidad o su aceleración. La mayor parte de este texto se centra en los sensores de aceleración (acelerómetros) que son los más ampliamente utilizados, pero existen otros tipos de sensores: sensores de desplazamiento de fibra óptica y LVDT (linear variable differential transformer), y también sensores de velocidad: vibrómetros laser basados en el efecto Doppler y sensores electromagnéticos. Los sensores de desplazamiento de fibra óptica constan de un emisor de luz y dos receptores, si la superficie de medida es reflectante la cantidad de luz recibida es proporcional a la distancia entre la superficie de medida y el sensor. Los LVDT constan de una bobina primaria, y de dos bobinas secundarias todas bobinadas entorno un mismo cilindro dentro del cual se halla otro cilindro móvil o núcleo magnético que sirve de camino al flujo magnético tal como se ve en la Figura 2. Cuando se aplica una diferencia de potencial en la bobina primaria, se induce una diferencia de potencial en las dos bobinas secundarias que están conectadas en serie tal como se indica en la Figura 2. El voltaje proporcionado por el sensor (vs) es la diferencia de los voltajes inducidos en las bobinas (v1 yv2). Cuando el núcleo magnético está en su posición central (Figura 2) v1 y v2 son iguales, por lo que el voltaje proporcionado por el sensor es 0. Sin embargo, el núcleo se desplaza con la superficie de medida induciendo una diferencia de potencial mayor en la bobina hacía la cual se mueve y menor en la otra; por lo tanto v1 y v2 dejan de ser iguales y vs es función del desplazamiento del núcleo. Figura 2: Esquema de un LVDT cortado transversalmente Los vibrómetros laser emiten sobre la superficie de medida una luz laser que se refleja en ella y se recibe de nuevo en el vibrómetro. La frecuencia de la luz recibida está afectada por el efecto Doppler que es función de la velocidad relativa entre el vibrómetro (estático) y la superficie de medida. Suele utilizarse cuando no es posible utilizar otros sensores puesto que no exigen montaje y no necesitan contacto con la superficie de medida. Los sensores electromagnéticos de velocidad constan de un imán que se mueve solidariamente a la superficie de medida dentro de un par de bobinas, el movimiento del núcleo induce un voltaje en la bobina que según la Ley de Faraday, es proporcional a su velocidad. Acelerómetros El acelerómetro es un sensor que proporciona una señal eléctrica que varía de forma proporcional a la aceleración medida. La proporcionalidad viene dada por la sensibilidad del acelerómetro tal y como se esquematiza en la Figura 3. Es deseable que la sensibilidad sea independiente de la frecuencia, lo que se consigue solo dentro de un determinado rango de frecuencias que constituye el denominado rango frecuencial de funcionamiento. Figura 3: relación aceleración-variación de potencial proporcionado por un acelerómetro. Los acelerómetros uniaxiales miden la aceleración en la dirección perpendicular a la superficie de medida, sin embargo los hay también triaxiales que son capaces de medir la aceleración en las tres direcciones del espacio. Para escoger un determinado tipo de acelerómetro y un determinado tipo de montaje hay que tener en cuenta de los siguientes parámetros: • • • • • • rango aproximado de amplitud de la aceleración rango frecuencial de interés masa máxima admisible del acelerómetro tipo de alimentación disponible para el acelerómetro temperatura de trabajo existencia de campos electromagnéticos que afecten la zona de medida En los siguientes apartados se describen distintos tipos de acelerómetros y sus características para poder escoger el más conveniente de acuerdo con estos criterios. Tipos de acelerómetros y su funcionamiento Los tres tipos más conocidos de acelerómetros son los capacitivos, los piezo-resistivos, y los piezoeléctricos. El principio mecánico de funcionamiento de los tres tipos es, sin embargo, el mismo, y se ejemplifica en la Figura 4. Figura 4: Esquema de la parte mecánica de un acelerómetro. Una masa inercial esta elásticamente unida a la carcasa del acelerómetro, si se asume que esta está sólidamente unida a la superficie de medida, el desplazamiento oscilatorio de la carcasa (x) será solidario al de la superficie, y diferirá del desplazamiento oscilatorio de la masa (y), por lo que existirá un desplazamiento relativo entre la masa y la carcasa. Se puede demostrar que el desplazamiento relativo entre masa y carcasa tiene la misma frecuencia que el movimiento oscilatorio de la superficie de medida, pero difiere en módulo y fase. Concretamente la relación entre la amplitud de aceleración del movimiento oscilatorio de la superficie, y el desplazamiento relativo masa-carcasa ( viene dado por la función de respuesta en frecuencia mecánica: 1 2 1 La diferencia entre los distintos tipos de acelerómetro reside en cómo este desplazamiento relativo masacarcasa se convierte en una señal eléctrica de variación de potencial proporcional a la aceleración. La ∆ relación entre la señal eléctrica y la aceleración medida ( ) viene dada por el producto entre la función de respuesta en frecuencia mecánica y la relación ∆ . En consecuencia ∆ es función de la frecuencia ∆ también lo es (Figura 5). La representación en frecuencia de se denomina función de puesto que respuesta en frecuencia del acelerómetro. Como estos transductores son generalmente independientes de los equipos de adquisición, es necesario que esta relación sea un valor constante independiente de la frecuencia, lo que solo se consigue dentro de un determinado rango de frecuencias. Normalmente se define el rango de frecuencias de funcionamiento de un acelerómetro como aquél en el que existe menos de un 10% de variación de la relación . Bajo esta hipótesis, el límite superior del rango de frecuencias es 0,3· , siendo la frecuencia de resonancia ( del acelerómetro (Figura 5). Dentro del rango de ∆ frecuencias de funcionamiento la relación se denomina sensibilidad del acelerómetro y se considera constante. Figura 5: Respuesta en frecuencia de un acelerómetro. Igualmente dentro del rango de frecuencias de funcionamiento del acelerómetro, la relación considera constante, y el valor de esta constante de suele denominar sensibilidad mecánica se . Canto mayor es la masa inercial, mayor es la sensibilidad mecánica obteniendo un mayor desplazamiento relativo para la misma amplitud de vibración. Este hecho va repercutir en la sensibilidad final del acelerómetro, de manera que la sensibilidad del acelerómetro aumentará con el incremento de su masa inercial. Una sensibilidad alta es preferible puesto que se obtiene una mejor relación señal-ruido. Sin embargo, en ocasiones no es posible el uso de acelerómetros de masa elevada, puesto que la masa del acelerómetro debe ser claramente menor a la masa del cuerpo que se ensaya para no influir en su comportamiento vibratorio. Acelerómetros capacitivos En el caso de los acelerómetros capacitivos esta conversión se realiza de manera directa, convirtiendo el desplazamiento relativo entre masa y carcasa en una variación de voltaje entre las dos placas de un condensador. Una de las placas se denomina móvil y es solidaria a la masa, y la otra se denomina fija y es solidaria a la carcasa del acelerómetro. Esta idea se esquematiza en la Figura 6, aunque normalmente se utilizan dos pares de placas para más precisión en la medida. La relación entre el potencial entre placas y la distancia relativa entre ellas viene dada por la Ecuación 2: ∆ . 2 dónde: es la carga eléctrica de las placas del condensador. es la permeabilidad del medio entre las placas es el área de las placas. Figura 6: principio de funcionamiento de un acelerómetro de condensador. Los acelerómetros de condensador requieren alimentación para generar la carga en las placas del condensador. Como se ha visto anteriormente, la respuesta en frecuencia del acelerómetro será el producto de la respuesta en frecuencia mecánica y la respuesta eléctrica, según: ∆ 3 Acelerómetros piezo-resistivos En los acelerómetros piezo-resistivos se utiliza un elemento piezoresistivo (silicona, por ejemplo) como se esquematiza en la Figura 7. El desplazamiento relativo de la masa inercial respecto la carcasa induce una elongación en el material piezo-resistivo. La resistencia eléctrica del material piezo-resistivo varía en función de su elongación. El factor de galga (K) es la relación entre la elongación del material (ε) y su ∆ variación fraccional de resistencia eléctrica . K es una constante que vale aproximadamente 100 en el caso de la silicona. La variación de resistencia se traduce en variación de potencial eléctrico mediante un puente de Wheatstone en el cual una de sus resistencias se sustituye por el elemento piezo-resitivo. A menudo se utilizan pares de elementos piezoresitivos situados de modo que uno trabaja a tensión y otro a compresión. En el caso de utilizar dos pares, los elementos se conectan como describe la Figura 7 y la relación entre la tensión de entrada al puente de Wheatstone ( y la de salida es: ∆ ∆ 4 En consecuencia, en este caso la respuesta del acelerómetro resulta: ∆ 5 ∆ La función de transferencia no es función de la frecuencia, y por tanto modificará la amplitud de la función de respuesta en frecuencia del acelerómetro pero no su forma. Así pues, atendiendo a la forma de la función de respuesta en frecuencia de la Figura 5, los acelerómetros piezo-resistivos son capaces de responder linealmente hasta 0 Hz, siendo ésta una de sus principales ventajas. Además, la sensibilidad final de un acelerómetro de este tipo es proporcional al voltaje de entrada al puente de Wheatstone, como indica la Ecuación 4. Figura 7: principio de funcionamiento de un acelerómetro de piezo-resitivo (izquierda). Puente de Wheatstone constituido por dos pares de elementos piezoeléctricos (derecha). Los acelerómetros piezo-resistivos necesitan de una fuente externa que proporcione el voltaje . Tradicionalmente esta alimentación es aportada por una fuente de corriente continuo o una batería de entre 2 a 10 V. En todo caso debe tratarse de una fuente estable, puesto que en caso contrario introduciría error en la medida. Acelerómetros piezoeléctricos En el caso de los acelerómetros piezoeléctricos se usa un cristal de material piezoeléctrico tal como cristales cerámicos o cristales de cuarzo, para convertir el desplazamiento relativo masa-carcasa en una variación de carga eléctrica entre las caras del cristal. Esta idea se esquematiza en la Figura 8. Figura 8: principio de funcionamiento de un acelerómetro piezo-eléctrico. La relación entre la elongación del material piezo-eléctrico que coincide con el desplazamiento relativo masa-carcasa ( y su variación de carga (∆ se considera constante. Para obtener la relación entre la aceleración medida y la variación de potencial proporcionada por el acelerómetro, es necesario traducir la variación de carga en una variación de voltaje. Esto se consigue mediante un circuito eléctrico. De esta manera la respuesta frecuencial final de un acelerómetro piezoeléctrico se obtiene mediante el producto de su función de transferencia mecánica ( ), la función de transferencia del material piezo-eléctrico ( ∆ ) y la función de transferencia del circuito eléctrico ( ∆ con: ∆ ∆ ∆ ∆ ): ∆ ∆ 6 1 7 dónde : y la resistencia y capacidad del circuito Si la relación ∆ se considera constante, ésta no modifica la forma de la función de respuesta en frecuencia. Sin embargo, la relación ∆ ∆ sí es dependiente de la frecuencia. Concretamente, ∆ ∆ es solamente constante a partir de una frecuencia determinada y es por esto que el límite inferior del rango de frecuencias de funcionamiento de los acelerómetros piezoeléctricos no es 0 Hz. La conversión de variación de carga a variación de voltaje se hace de distintas maneras: en los acelerómetros IEPE (Integrated Electronics Piezo Electrics) o lo que es lo mismo ICP (Integrated Circuit Piezo Electrics), el circuito que realiza la conversión está integrado dentro de la misma carcasa del acelerómetro, de manera que el acelerómetro solo requiere una corriente continua para funcionar. En el caso de acelerómetros sin electrónica integrada, la conversión se realiza exteriormente conectando el acelerómetro a un amplificador de carga. Esta última opción es preferible en casos de realizar medidas en alta temperatura o presencia de campos electromagnéticos. En este caso, las prestaciones de los circuitos integrados de los dispositivos ICP se ven degradadas mientras que el amplificador de carga puede ser instalado lejos de la fuente de calor o radiación. Sin embargo, el uso de un amplificador de carga externo puede introducir ruido en la medida. Por lo que respecta al rango dinámico del acelerómetro (rango entre la amplitud de aceleración mínima detectable y la máxima que es capaz de medir), el efecto piezo-eléctrico es detectable en un amplio rango por lo que el límite inferior del rango viene limitado por el ruido de fondo introducido por el circuito eléctrico integrado o el amplificador de carga, y el límite superior por la carga máxima admitida por el amplificador de carga o el potencial máximo de salida del circuito integrado. Así pues, el uso de acelerómetros piezo-electricos con amplificador de carga externo permite un mejor aprovechamiento del rango dinámico puesto que en los IEPE este rango viene establecido por las características del circuito integrado. Por otra parte, imprecisiones en la fabricación del acelerómetro causan que el eje de máxima variación de carga del acelerómetro no coincida exactamente con la dirección de montaje del acelerómetro. Esto implica que la existencia de una vibración transversal (perpendicular a la dirección de montaje) provoca una respuesta errónea de un acelerómetro uniaxial. La sensibilidad transversal es el factor de proporcionalidad entre la amplitud de aceleración transversal y la variación de potencial del señal eléctrico proporcional a esta que el acelerómetro proporciona. Se suele expresar como porcentaje de la sensibilidad en el eje de montaje. Montaje de los acelerómetros Los métodos de unión de los acelerómetros con la superficie de medida son los siguientes: unión roscada, base magnética, cera de abeja, resinas epoxi, o mediante piquetas. La selección del tipo de sujeción depende de las posibilidades que ofrezca la superficie a medir y el efecto de la sujeción en la frecuencia de resonancia del acelerómetro, puesto que ésta disminuye conforme se reduce la rigidez de la sujeción. A continuación se presentan y comentan las diferentes posibilidades de unión. • Una unión roscada es la unión que menos modifica la frecuencia de resonancia del acelerómetro, por lo que es la más adecuada en caso de alta frecuencia. La seguridad de este tipo de unión permite la medición de grandes amplitudes de vibración y no modifica el rango de temperaturas de uso del acelerómetro. Como contrapartida, no siempre es posible mecanizar la superficie de medida, y su instalación requiere tiempo. • La cera de abeja modifica la frecuencia de resonancia ligeramente, y es útil en caso de acelerómetros sin rosca, en caso de tests rápidos o si hay que realizar mediciones en superficies no alterables. En contrapartida, no se pueden utilizar en casos de grandes amplitudes debido a que no se trata de una unión sólida, y tampoco son aconsejables para temperatura altas en las que la cera se pueda fundir, ni se puede garantizar la repetitividad del punto de medida. • Las uniones magnéticas son rápidas y se pueden utilizar en casos de altas amplitudes, pero se necesita que la superficie de medida sea ferro magnética, el hecho de añadir la base magnética al acelerómetro aumenta su masa. • Las resinas epoxi son útiles en caso de no disponer de rosca en el acelerómetro o no poder mecanizar la superficie de medida, son válidas también para grandes amplitudes y un amplio rango de temperaturas. Como contrapartida hay que señalar el cuidado que exige la retirada del transductor: la unión debe usualmente romperse mediante un golpe seco en la base del acelerómetro, en dirección paralela a la superficie, lo que puede causar daños en el transductor. Es aconsejable, por este motivo, usar una base añadida (que puede ser la base magnética que suelen equipar los acelerómetros) para realizar este tipo de fijación. • El uso de piquetas es normalmente el único recurso para realizar mediciones en un terreno natural o superficies muy rugosas, aunque suele ser un procedimiento laborioso. Proporciona buenas características en general pero se pueden ver limitadas por el uso de cera o resinas al unir el acelerómetro con la piqueta. Hay que asegurar también la verticalidad de la piqueta. Calibración Como se ha presentado en la figura 1, el acelerómetro suministra una señal eléctrica que debe ser adquirida y procesada por un equipo independiente, de forma que estos elementos son intercambiables. Esto implica que es necesario calibrar la cadena de medida, ajustando las condiciones de lectura del equipo al transductor que se va a usar. Aunque suele ser posible introducir manualmente las características de sensibilidad, el procedimiento más seguro consiste en la calibración automática de la cadena de medida mediante el uso de un calibrador que suministre una amplitud de vibración conocida y garantizada. Por otra parte, la sensibilidad de un acelerómetro puede variar con la temperatura, como sucede especialmente en los acelerómetros piezoeléctricos, cuya sensibilidad se reduce con la disminución de temperatura. Este efecto de las condiciones de la medición juntamente con el probable uso de diferentes cables de conexión para diferentes situaciones, aconsejan realizar siempre una calibración in situ antes de cada medición y también al finalizar la misma, para confirmar que la cadena de medida ha mantenido sus características durante todo el tiempo de trabajo. El calibrador de vibraciones es un dispositivo que proporciona una vibración sinodal de amplitud y frecuencia conocida que se mide con el acelerómetro que se pretende calibrar. No todos los acelerómetros pueden calibrarse con cualquier calibrador; se debe seleccionar un calibrador que pueda soportar el masa del acelerómetro y que suministre una amplitud que multiplicada por la sensibilidad del acelerómetro no supere el rango dinámico del equipo de adquisición. Ejemplos de utilización Medición de vibraciones causadas por infraestructura ferroviaria En caso de realizar medidas de vibración en el terreno o en el interior de edificios se debe tener en cuenta que la amplitud de las vibraciones en puntos alejados de la fuente no será grande. Por este motivo, se debe recurrir a acelerómetros de alta sensibilidad que, como se ha visto, son acelerómetros de masa relativamente elevada. Esta particularidad no resulta un problema ya que su masa es despreciable comparada con la masa del cuerpo sobre el que se mide. En la Figura 9 se muestra un montaje realizado por el Laboratorio de Ingeniería Acústica i Mecánica (LEAM) para estudiar la propagación en el terreno de las vibraciones provocadas por el paso de tren. Los acelerómetros utilizados son de tipo piezoeléctrico, con sensibilidad de 1 V/(m/s2) y 210 g de masa, y su colocación se realiza mediante piquetas al no ser aplicable ningún otro método, uniendo el acelerómetro a la piqueta mediante cera. Figura 9: Medida de vibraciones provocadas por el paso de tren para estudiar su propagación en el terreno realizada por el LEAM. Medición de vibraciones en el interior de edificios En la Figura 10 se observa el mismo tipo de acelerómetro utilizado para la medida de vibraciones provocadas por maquinaria pesada en el interior de un edificio realizadas por el LEAM. En este caso, debido a las características de la superficie, la única opción para no dañarla es el uso de cera para su adhesión. Como la temperatura de trabajo no es elevada, la amplitud de las vibraciones es pequeña, y el rango de frecuencias de estudio es bajo, la elección de este tipo de sujeción no presenta ningún inconveniente. Figura 10: Medida de vibraciones provocadas por el paso de tren para estudiar su impacto dentro de un edificio realizada por el LEAM. Análisis modal de estructuras pesadas El mismo tipo de acelerómetro se utilizó para el análisis modal experimental de una losa de hormigón intermedia entre las vías superior e inferior de la línea 9 del metro de Barcelona como se observa en la Figura 11. En este caso la fijación de los acelerómetros se realizó por unión roscada, lo que requirió una preparación laboriosa de la muestra. La excitación de la placa de hormigón se realizo utilizando un shaker o excitador de vibración alimentado con una señal sweep sine. Figura 11: Análisis modal experimental de una losa de hormigón intermedia realizado por el LEAM. Medición de vibraciones en maquinaria En otros casos en los que la masa del cuerpo a medir se pueda ver influida por la masa de acelerómetros como los anteriores, hay que recurrir a acelerómetros mas pequeños suponiendo esto una pérdida de sensibilidad. Esto no supone una desventaja si la amplitud de vibración en el punto de medida se prevé alta como es el caso de medición directamente sobre maquinaria. La Figura 12 muestra un montaje experimental realizado por el LEAM para el monitorizado de los cambios en el espectro de vibración en función de la carga y otras variables. En este caso, se escogieron acelerómetros de sensibilidad 0,01 V/(m/s2) y 2 g de masa. La sujeción del acelerómetro se realizó mediante la aplicación de resina epoxi utilizando una base magnética para proteger el acelerómetro en el momento de retirarlo. Figura 12: Monitorizado de los cambios con el desgaste en el espectro de vibración de motores eléctricos realizado por el LEAM. Análisis modal de estructuras ligeras El mismo tipo de acelerómetros se utilizó para realizar el análisis modal experimental de una probeta de cerramiento de coche ferroviario, como se ve en la Figura 13. La probeta se colocó en la planta de ensayo del LEAM. Los acelerómetros se colocaron mediante cera puesto que no era posible perforar la superficie, y la amplitud de las oscilaciones era suficientemente pequeña para utilizar este método. Figura 13: Análisis modal experimental del panel de la pared de un tren Medición de vibraciones en placas muy ligeras En los casos en los que la masa del acelerómetro sea un parámetro limitante como puede ser el caso de medidas en placas muy finas, deben escogerse acelerómetros de muy poca masa, lo que supondrá una pérdida de sensibilidad. En casos como el de la Figura 14, en el que se estudia la aplicación de control activo de vibraciones en una placa metálica, se utilizan acelerómetros piezoeléctricos ICP de masa 0,7 g y sensibilidad 0,001V/(m/s2). Debido a las pequeñas dimensiones del acelerómetro, el cable está integrado en la carcasa de manera que se suprime la conexión que aumentaría la masa del acelerómetro. Los acelerómetros se unen a la placa mediante cera debido a la imposibilidad de perforar la superficie de medida (esto afectaría a su comportamiento vibratorio), y al hecho que los acelerómetros por su pequeño tamaño no tengan mecanizada ninguna rosca que permita su unión por este sistema. Figura 14: Montaje experimental en el LEAM de una placa metálica en la cual se realiza control activo de vibración.