Tema Química Industrial I

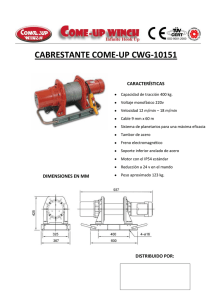

Anuncio

Opción C: química en la industria y la tecnología gas del horno Hierro, acero y aluminio El hierro y el aluminio son metales muy reactivos, más reactivos incluso que el hidrógeno. Ninguno de ellos se encuentra sin combinar en la naturaleza. Los minerales de hierro más comunes son los óxidos y los sulfuros; y pueden ser reducidos a metal de hierro en un alto horno usando agentes reductores químicos como: el carbono, el monóxido de carbono y el hidrógeno. El aluminio se encuentra principalmente como su hidróxido, Al(OH)3 y óxido, A12O3. El aluminio es más reactivo que el hierro y sus minerales son reducidos por electrólisis. El alto horno Un alto horno moderno (Figura 1), que utiliza monóxido de carbono, carbono e hidrógeno como agentes reductores, es capaz de producir 10,000 toneladas de hierro fundido por día. La mayoría del arrabio producido se convierte directamente en acero, pero parte es enfriado para hacer piezas de hierro fundido como bloques de motor. mineral de hierro, coque y caliza tolva chorro escoria hierro escoria Figura 1. El alto horno. Materias primas La carga sólida se alimenta a través de la tolva por medio de una cinta transportadora y se compone de: • mineral de hierro: principalmente hematita (Fe2O3), magnetita (Fe3O4) u óxidos hidratados (p. ej. goetita, FeOH.OH, y limonita, Fe2O3. H2O), y óxidos de hierro obtenidos por tostación de sulfuros de hierro (p. ej. piritas de hierro, FeS2) o chatarra de hierro reciclado. • coque, obtenido por calentamiento de carbón en ausencia de aire. • caliza (CaCO3) para disolver y eliminar químicamente impurezas con alto punto de fusión mediante la formación de escoria. • aire precalentado soplado al interior del horno a través de boquillas conocidas como toberas en la parte inferior del horno. Este aire se enriquece con oxígeno y puede incluir hidrocarburos como petróleo o gas natural para sustituir hasta un 40% del coque. Reacciones El coque se quema para formar monóxido de carbono: 2C(s) + O2(g)→2CO(g) En condiciones de reducción, se produce la combustión incompleta de los hidrocarburos añadidos. Por ejemplo: CH4(g) +½O2→CO(g)+2H2(g) Los gases reductores pasan horno arriba, donde reducen los óxidos de hierro en una serie de fases, dependiendo de la temperatura y la composición del gas. Ejemplos de reacciones globales que tienen lugar son: Fe2O3(s) + 3CO(g)→2Fe(l) + 3CO2(g) arrabio 16 • Opción C: química en la industria y la tecnología Fe3O4(s) + 4H2(g)→3Fe(l) + 4H2O(g) FeO(s) + CO(g)→Fe(l) + CO2(g) Además, el coque puede reducir el mineral de hierro en las regiones más calientes. Por ejemplo: Fe2O3(s) + 3C(s)→2Fe(l) + 3CO(g) Los gases parcialmente oxidados (gases del horno) que salen desde la parte superior del horno se utilizan como combustible para precalentar el aire introducido en forma de chorro a través de las toberas. A altas temperaturas la caliza se descompone. CaCO3(s)→CaO(s) + CO2(g) El dióxido de carbono reacciona con el coque para producir monóxido de carbono. A su vez, el coque puede reaccionar con el agua de los hidrocarburos para dar más monóxido de carbono e hidrógeno: CO2(g) + C(s)→2CO(g) y H2O(g) + C(s)→H2(g) + CO(g) El óxido de calcio reacciona con impurezas de alto punto de fusión para formar una escoria compleja de aluminosilicatos que contiene la mayoría de las impurezas de silicio. Por ejemplo: CaO(s) + SiO2(s)→CaSiO3(l) Productos A las altas temperaturas de la parte inferior del horno, el hierro fundido y la escoria líquida se separan en dos capas, con la escoria menos densa en la parte superior. Ambas van siendo extraídas a medida que se añade más materia prima al horno, en un proceso continuo. El hierro fundido (conocido como arrabio) contiene fósforo y azufre, junto con pequeñas cantidades de otros elementos como manganeso y silicio, y alrededor de un 4-5% de carbono. La escoria se utiliza para la construcción de carreteras, o es tratada para obtener subproductos como cemento y aislante térmico. Acero El hierro fundido del alto horno es añadido a un recipiente conocido como convertidor L-D (Figura 2). Se inyecta oxígeno a alta presión que haya sido precalentado con anterioridad dentro del recipiente, y las impurezas se oxidan. Por ejemplo: C + O2→2CO2 4P+ 5O2→P4O10 Si + O2 →SiO2 Entonces, los óxidos de silicio y fósforo se combinan con la cal añadida al convertidor para formar una escoria de fosfato de calcio, Ca3(PO4)2, y de silicato de calcio, CaSiO3. Como las reacciones son sumamente exotérmicas, la temperatura se controla añadiendo chatarra de acero. El oxígeno disuelto en el acero debe de ser eliminado mediante la adición de cantidades controladas de aluminio o silicio antes de que el acero sea adecuado para fundición o laminado. Durante este proceso se añaden otros elementos como el cromo y el níquel para formar la aleación requerida. oxígeno a alta presión gases residuales lanza campana de extracción contenedor refractario rayado rotación del horno para que el acero líquido pueda ser extraído arrabio fundido, chatarra de acero, y cal Figura 2. El convertidor L-D básico 16 • Opción C: química en la industria y la tecnología Propiedades y usos de aleaciones de acero Una aleación es una mezcla homogénea de metales, o una mezcla de metales y no metales. Los metales de transición suelen formar aleaciones entre sí, debido a que sus átomos tienen radios atómicos parecidos y la estructura cristalina no se modifica seriamente. El acero es una aleación de hierro, carbono y otros elementos metálicos y no metálicos. Tiene una amplia gama de usos, y adaptando su composición puede obtenerse un acero a medida con unas propiedades específicas. Por ejemplo, el cromo aumenta la resistencia del acero a la corrosión. El acero inoxidable utilizado para cuchillos de cocina, fregaderos, etc. contiene aproximadamente un 18% de cromo y un 8% de níquel. El acero templado usado en las brocas, que necesitan mantener un borde afilado a altas temperaturas, contiene hasta un 20% de molibdeno. Las propiedades mecánicas del acero también pueden verse afectadas por el tratamiento térmico. Esto significa controlar el calentamiento y el enfriamiento del acero, haciendo que cambie la naturaleza de los cristales pero sin alterar su forma. El acero puede hacerse menos quebradizo por temple. Esto implica calentarlo hasta unos 400-600 °C y dejarlo enfriar lentamente. Para hacer que el acero sea más dúctil se utiliza un proceso conocido como recocido. Este consiste en calentar el acero a una temperatura más alta (aproximadamente 1040 °C), seguido de un enfriamiento lento. Si se quiere obtener acero de mayor dureza, después del recocido, el acero debe de ser templado con un posterior enfriamiento rápido. Producción de aluminio La producción electrolítica de aluminio en todo el mundo, actualmente, asciende a más de 20 millones de toneladas. El principal mineral de aluminio, la bauxita, aparece principalmente en la forma de hidróxido, Al(OH)3, y las principales impurezas son: óxido de hierro (III) y óxido de titanio. Las impurezas se eliminan calentando bauxita en polvo con una disolución concentrada de hidróxido de sodio. El hidróxido de aluminio reacciona y se disuelve porque es anfótero. Al(OH)3(s) + NaOH(ac)→NaAlO2(ac) + 2H2O(l) La disolución de aluminato se filtra, limpiándola de impurezas. Al impregnarla de hidróxido de aluminio puro se invierte la reacción. El hidróxido puro de aluminio recristalizado se calienta para producir óxido de aluminio (alúmina): 2Al(OH)3(s)→Al2O3(s) + 3H2O(1) En un proceso a parte, se añade fluoruro de hidrógeno a la disolución de aluminato, seguido de carbonato de sodio para precipitar fluoruro de aluminio y sodio, Na3AlF6, (conocido como criolita): NaAlO2(ac) + 6HF(g) + Na2CO3(ac)→ Na3AlF6(s) + 3H2O(1) + CO2(g) La electrólisis de la alúmina fundida tiene lugar en un contenedor de acero abierto por la parte superior y revestido con grafito. La alúmina tiene un punto de fusión de 2045 °C, por lo que se disuelve en criolita y produce una disolución con un punto de fusión de unos 950 °C, haciendo que se requiera menos energía eléctrica. El aluminio se produce en el revestimiento de grafito, que actúa como el electrodo negativo (cátodo). El aluminio fundido es más