Herramientas Neumáticas:

Anuncio

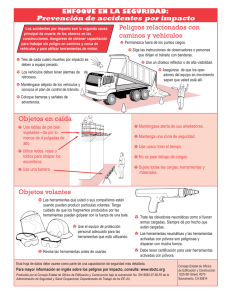

Home | Quienes somos? | Revista M&M | Económicas | Anunciantes Herramientas Neumáticas: Un Nuevo Aire de Producción Edwin Alejandro García Periodista M&M Taladrar, pintar, clavar, engrapar y atornillar, entre otras, son algunas de las funciones que prestan las herramientas neumáticas a la industria moderna del mueble. Además de acelerar los procesos, este tipo de elementos ofrecen ventajas como el ahorro de energía y acabados de precisión y calidad. Cuando se necesita clavar una puntilla no hay nada mejor que un martillo, herramienta que incluso dispone de una práctica uña sacaclavos por si nos equivocamos. Sin embargo, cuando la acción de clavar es una tarea diaria y de grandes proporciones, no hay nada mejor que una clavadora neumática: Instrumento de calidad que puede fijar miles de clavos al día de forma regular y precisa. De hecho, cuando una empresa del sector busca obtener mejores resultados, tanto en calidad como en tiempos de producción, las herramientas neumáticas se presentan como la alternativa ideal en el engranaje de la industria moderna del mueble, bien sea para clavar, engrapar, pintar, taladrar, etc. Además de beneficios en producción, las herramientas neumáticas presentan otros adicionales como un bajo consumo de energía y mantenimiento sencillo. Este artículo es un pequeño abrebocas sobre las ventajas, usos y características de éstas para la industria del sector. Equipos y Herramientas Neumáticas Las herramientas neumáticas funcionan gracias a las presiones generadas en el aire a través de un compresor, este -motor del sistema- debe poseer las características y cualidades que más se amolden a las necesidades de la industria. Bien puede ser un elemento pequeño que sirva a una sola herramienta o uno que sirva a toda una línea de aire para producción. Los compresores, sus características, tipos y usos son ampliamente explicados en la edición M&M número 44. De forma específica en la industria del mueble, se utilizan básicamente herramientas neumáticas como engrapadoras, clavadoras, taladros y atornilladores, con la característica común de ser instrumentos de banco, es decir herramientas para ser usadas por el operario sobre la mesa de trabajo. Teniendo en cuenta esta cualidad, las herramientas son fabricadas en materiales livianos que otorgan valores tanto en ergonomía y peso como en confort al usuario para poder desarrollar las labores asignadas sin contratiempos. Su cuerpo es elaborado en distintos materiales como aleaciones especiales de aluminio, las resinas con aleación de aluminio y antimonio o solamente las resinas de alta resistencia. Tomando como herramienta de ejemplo a la clavadora, esta es usada para fijar partes, unir cantos, armar muebles, en fin, para todas las labores de carpintería que requieran de una puntilla. Su funcionamiento puede ilustrarse en la siguiente secuencia: Cuando se oprime el gatillo, abre una válvula y el cilindro se llena de aire, el pistón que hay dentro del cilindro desciende rápidamente y empuja el clavo hacia el material que se encuentra en la punta de la clavadora. Cuando el pistón se extiende al máximo, el aire comprimido sale de la herramienta por un orificio de escape. El pistón retrocede mientras carga otro clavo. Las clavadoras y las engrapadoras poseen muchas características en común, por lo cual su funcionamiento es casi idéntico. Estas herramientas pueden utilizarse prácticamente en cualquier tipo de labor para la fabricación de muebles. Algunos modelos están diseñados para usarse en trabajos de elementos reducidos, como marquetería, mientras que otros, grandes y potentes, se utilizan para aplicaciones de mayor volumen como estibas y tarimas. Las clavadoras para estructuras están diseñadas para trabajos rápidos y que demanden potencia en los que se ensamblan grandes piezas de material. Las clavadoras para acabados pesan menos y se usan para muebles, gabinetes, rebordes y En cuanto a los taladros y los atornilladores, son muy específicos en sus funciones, bien sea taladrar sobre madera en distintos puntos o fijar los tornillos, su principal diferencia, aparte de su función, radica en que los atornilladores poseen una presión ajustable a la velocidad que se necesite, mientras que los taladros son fijos a una sola revolución. El funcionamiento, tanto de los taladros como de los atornillados, obedece a la siguiente secuencia: Una vez accionado el gatillo, una válvula regula el flujo de aire comprimido al interior de la herramienta, éste llega al cilindro dentro del cual hace girar, sobre unos cojinetes, el rotor de turbina del motor, transfiriendo la energía al mandril. El árbol del rotor, consta de un cilindro que posee canales en sentido longitudinal, sobre los cuales actúa el aire comprimido, haciendo girar a gran velocidad el rotor que acciona el mandril portabrocas. Los taladros neumáticos de aire comprimido presentan notables ventajas respecto a los eléctricos, ya que alcanzan elevadas velocidades de giro del mandril (en vacío de hasta 21.000 r.p.m.) y son muy ligeros, de hecho muchos tipos no superan el kilo de peso. La reducción de los tiempos en la línea de producción, y el aumento en la precisión y calidad de los trabajos, es de 3 a 5 veces superior con el uso de estas herramientas neumáticas, lo que se traduce en reducción de costos y aumento de la productividad. En cuanto a precios, el mercado ofrece engrapadoras que oscilan entre $200.000 y 2.200.000, dependiendo de sus características, calidad, desempeño, capacidad de trabajo y tamaño. Del mismo modo, el valor de las clavadoras están en un rango de $600.000 a $3.500.000. Ganchos y Clavos En el caso de las engrapadoras y clavadoras, se clasifican según el tipo de carga y de clavos, clavillos o grapas que utilicen. Las clavadoras de cargador usan clavos agrupados o unidos por cintas de papel, plástico o alambre fino. Estos forman un cartucho largo y delgado que se introduce en un cargador de forma alargada. La longitud de los cartuchos varía entre 50 y 120 clavos. Las engrapadoras usan un sistema de carga similar a las tradicionales de oficina, con una capacidad de 120 a 180 grapas. En cuanto a las clavadoras de rollo, estas utilizan rollos de clavos electrosoldados unidos por medio de alambres que se almacenan en el depósito circular de la herramienta. Éste enrolla la tira de clavos y permite cargar hasta 300 de una sola vez. En el caso de los clavillos, suelen tener las cabezas cortadas, facilitando así su disposición en una línea compacta que simplifica la carga de la herramienta, sin embargo, el mercado también ofrece clavillos con cabeza unidos en largas tiras mediante alambre flexible. La mayoría de elementos de sujeción poseen una capa de lubricante o adhesivo que lo recubre, mejorando así el clavado a la vez que evita el agrietamiento de la madera. Cuando el clavo o gancho entra en contacto con la superficie, el compuesto se calienta y lo lubrica. Luego, cuando la mezcla se enfría, este queda adherido a la superficie, reforzando así su sujeción. Cada herramienta requiere tipos de clavos y ganchos específicos, tanto en tamaño como en grosor, según el tipo de trabajo. En cuanto al tamaño, en los clavos usados en la industria del mueble se pueden encontrar desde los 13 mm de largo en clavillos para molduras, muebles de rattan o ensamble para marcos de fotografías, hasta los 100 mm, que son usados en el armado de tarimas, cajas, estibas y cubiertas de techos, entre otras aplicaciones. Por otro lado, las grapas se diferencian por, el calibre del alambre, la corona y largo de pata, se pueden hallar grapas que van desde 2.5 mm de largo de pata, para tapizado de muebles y automóviles, hasta los 75 mm usadas en puertas, ventanas, estructuras de madera como estibas y armazones de muebles, etc. En cuanto al grosor o calibre, los elementos de fijación son elaborados en tres tipos de alambre: fino, medio y pesado. Respecto al primero, posee un calibre que oscila entre 20 y 22 y es usado para trabajos de tapicería, remates de molduras, entamborado de puertas y fijación de piezas delicadas. El alambre medio se utiliza para el armado y anclaje de puertas y muebles así como para la fijación entre aglomerados, su calibre va de 16 a 20. Finalmente, se recurre al alambre pesado para labores como esqueletería de muebles, armado de cajones, guacales y estibas, también es comúnmente usado en la instalación de pisos y techos. Su calibre varía de 9 a 15. Las grapas tienen varias ventajas frente al método tradicional de fijar con clavos y martillo, como son, un mejor agarre y resistencia, ya que la grapa cuenta con dos patas que al penetrar en el material tienden a desplazarse diagonalmente, una pata en dirección opuesta a la otra, permitiendo de este modo ampliar el área de sujeción o agarre del material. Es recomendable usar fijadores que sean idóneos para cada herramienta, ya que de lo contrario, no sólo se disminuye la calidad del producto final sino que, además se pone en riesgo la seguridad personal del operario. Líneas de Aire: Claves del Éxito Como generalidad, las herramientas neumáticas necesitan de tres aspectos para funcionar correctamente: aire regulado, aire seco y aire limpio. En cuanto al primero, todas las herramientas neumáticas requieren una fuente de aire comprimido constante. Si bien no se necesita Frente al segundo aspecto, aire seco, es importante destacar que todos los gases obtenidos a partir de la atmósfera, contienen un volumen de agua que depende de la humedad ambiente -la cual puede ser de 0.00385 g/l en lugares secos, hasta de 0.06 g/l en lugares húmedos- lo que obliga a secar el aire antes de utilizarlo en un sistema industrial. Cuando el aire admitido en el compresor se comprime, su volumen se reduce notablemente aumentando su temperatura, razón por la cual el vapor de agua alcanza un estado de sobrecalentamiento apreciable. Cuando el aire se enfría, mientras permanece en el tanque acumulador y al ser impulsado por las líneas del sistema, el vapor deja de ser sobrecalentado, alcanzando su punto de saturación y condensándose nuevamente. Dichas gotas de agua pueden entrar a las herramientas, lavar el lubricante o mojar el grafito autolubricante de ciertos modelos, causando traumatismos, aumentando el desgaste de las partes y disminuyendo los tiempos de mantenimiento. El método de secado más apropiado es aquel que reduce el punto de rocío a una temperatura que sea más baja que la encontrada en el sistema, por medio de la refrigeración o el uso de secadores, filtros en la entrada de aire a la herramienta y trampas de agua a lo largo de la línea de aire. Finalmente, en cuanto a la limpieza del aire, es importante tener en cuenta que éste siempre contendrá un porcentaje de partículas sólidas que deben ser removidas. Por ejemplo, el aire tomado en una ciudad se puede contener hasta 140 millones de partículas de suciedad por metro cúbico, de las cuales el 80 por ciento son menores de dos micras y pueden pasar por el filtro de entrada del compresor, razón por la cual es indispensable instalar filtros en las líneas de entrada a la herramienta que retengan partículas de menos de una micra. Del mismo modo, en los compresores modernos de lubricación por aceite es inevitable que el aire comprimido contenga algo de aceite, lo cual depende enteramente del estado del compresor y de su separador. Por ejemplo un compresor de tornillo con buen mantenimiento no permitirá más de unas 4 partes por millón. Con un buen filtro éste contenido puede ser disminuido a 0.01 partes por millón, Cualquier obstrucción en el conducto de aire hace que disminuyan la presión y el volumen del aire, afectando directamente la herramienta, esforzándola para que cumpla con su trabajo. Mantenimiento y Seguridad El funcionamiento y manejo de los equipos neumáticos es sencillo y no requieren operaciones complejas de mantenimiento. Sin embargo, antes de su uso es recomendable conocer las instrucciones del fabricante y considerar las recomendaciones como las siguientes: - Uno de las tareas rutinarias es el lubricado, bien sea realizándolo directamente en la herramienta a diario, o por medio de lubricadores instalados en las líneas de aire se dirigen a la herramienta. Este procedimiento es vital ya que proporciona los requerimientos de aceitado, mínimos para un correcto funcionamiento, en la toma de aire y reduce la fricción en las partes móviles de la herramienta. - Utilizar racores de conexión y desconexión automáticos adecuados. - No superar nunca la presión máxima de servicio admisible por cada herramienta en más del 10%. - Evacuar el agua de la condensación del filtro y del compresor diariamente, si no dispone de sistema de purga automática. - Utilizar mangueras y conectores de 1/4 a 3/8 de pulgada diámetro, para conseguir un rendimiento óptimo de las herramientas. - Limpiar periódicamente el polvo y la suciedad acumulados en las partes móviles del equipo. El mantenimiento que exige la red de aire es mínimo. No obstante, conviene mantener la presión estable, revisar el nivel de aceite del compresor y evitar las acumulaciones de agua. Los equipos y herramientas neumáticas deben cumplir la normativa colombiana sobre seguridad relacionada con este tipo de equipamiento. Sin embargo, para evitar ciertos riesgos, deben tenerse en cuenta las recomendaciones siguientes: - Las herramientas deben disponer de un sistema que evite el arranque no intencionado (seguro), dispositivo en el que se necesiten dos acciones, por separado, para su puesta en marcha. Este dispositivo no está instalado en las herramientas de alambre fino. - El aire comprimido puede causar graves lesiones en partes sensibles del cuerpo, por lo que no deben dirigirse nunca chorros de aire hacia las personas. Para la manipulación de las herramientas de la red, debe cortarse el suministro, vaciar el aire de las mangueras y utilizar gafas de seguridad.