diseño de la transmisión de un automovil

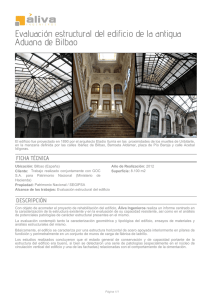

Anuncio