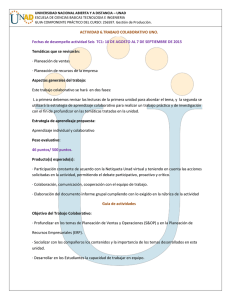

universidad nacional abierta ya distancia escuela de

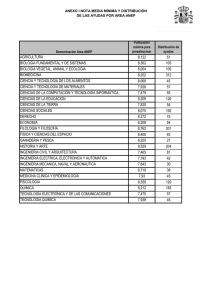

Anuncio