septiembre 2008 - Cámara Colombiana de la Infraestructura

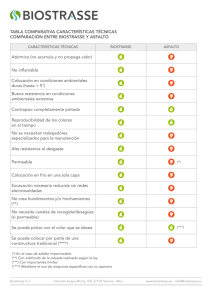

Anuncio

PROPUESTA TÉCNICA PARA GARANTIZAR LA HOMOGENEIDAD DE LOS ASFALTOS PRODUCIDOS EN LAS REFINERÍAS COLOMBIANAS Consultoría realizada por: Ingeniero HUGO LEON ARENAS LOZANO Para la: CÁMARA COLOMBIANA DE LA INFRAESTRUCTURA TABLA DE CONTENIDO 1. INTRODUCCION 2. QUE ESTA PASANDO EN LAS REFINERÍAS? 3. PROBLEMAS COMUNES EN UNA MEZCLA ASFALTICA 3.1 Posibles causas de fisuramiento prematuro 3.2 Posibles causas de desprendimiento de partículas 3.3 Posibles causas de de una deficiente afinidad con el agregado 3.4 Posibles causas de ahullamiento por deformación plástica de la mezcla 4. ESCENARIOS DE EVALUACION DE UNA SFALTO 4.1 ESCENARIO DE PRODUCCIÓN EN REFINERÍA O INDUSTRIA ESPECIALIZADA 4.2 ESCENARIOS DE MANEJO 4.3 ESCENARIOS DE SERVICIO 5. VARIABILIDAD DE LOS ASFALTOS COLOMBIANOS EN REFINERIA 6. INFLUENCIA DE LA VARIABILIDAD DEL ASFALTO EN SUS PROPIEDADES FISICAS, QUÍMICAS Y REOLOGICAS 6.1 VARIABILIDAD DE LA COMPOSICION QUIMICA 6.2 VARIABILIDAD DE LA CONSISTENCIA A TEMPERATURAS ALTAS Y MEDIAS DE SERVICIO Y SU INFLUENCIA EN LAS PROPIEDADES DINAMICAS DE LAS MEZCLAS ASFALTICA 7. PROBLEMÁTICA ACTUAL EN OTROS PAISES 8. PROPUESTA DE UNA NUEVA ESPECIFICACIÓN PARA LOS ASFALTOS COLOMBIANOS 8.1 REQUERIMIENTOS EXIGIDOS 8.1.1 ESCENARIOS DE EVALUACION: MANEJO 8.1.2 ESCENARIOS DE EVALUACION: SERVICIOS 8.2 ESPECIFICACION PROPUESTA CONCLUSIONES Y RECOMENDACIONES 1 1. INTRODUCCIÓN En la actualidad las estructuras de pavimentos en nuestro país requieren de mantenimiento funcional y estructural antes de lo previsto, es decir, las estructuras no están cumpliendo con el periodo de diseño para la cual fueron diseñadas. Este fenómeno se debe entre otras cosas a la calidad de los materiales, diseños y procesos constructivos del pavimento. Algunos constructores sospechan que este fenómeno se debe a la calidad del asfalto utilizado en la elaboración de las mezclas asfálticas en caliente. Se fundamentan en que los agregados no han cambiado, son de la misma cantera - la fórmula de trabajo encaja perfectamente y con su filler correspondiente (esto es de lo poco que puede comprobarse a “posteriori”)…, la temperatura de fabricación en la planta en ningún momento se ha disparado…, el extendido se ha hecho con temperaturas y climatología dentro de lo autorizado…, los parámetros de compactación de la mezcla obtenidos del tramo de prueba se han cumplido al pie de la letra…, etc., etc. (factores todos ellos muy difíciles de comprobar al cabo de seis meses). De igual manera, empresas encargadas de la transformación y comercialización de productos asfálticos en Colombia han manifestado inconformidad en la homogeneidad de los asfaltos suministrados en el país. Esta variabilidad del producto los obliga a realizar reformulaciones y cambios en los estándares de producción, asumiendo los incrementos en los costos del mismo. Con base a lo anterior y a registros que se tienen de mediciones de tipo físicas y químicas de las principales propiedades de los asfaltos colombianos que se producen en refinería, se han detectado problemas de estabilidad y homogeneidad del asfalto utilizado en la elaboración de las mezclas asfálticas, que hacen que se 2 presente a este material como el sospechoso principal en la causa del deterioro prematuro de nuestros pavimentos y se reflejen las falencias de las actuales especificaciones para controlar tan altas variaciones. Expertos en el tema, basados en experiencias e investigaciones, sospechan que los problemas de homogeneidad y estabilidad de los asfaltos se inician en el proceso de refinación del crudo. Ante todo esta problemática surge un interrogante, ¿Las especificaciones actuales son suficientes para garantizar el buen desempeño de los asfaltos utilizados para la elaboración de mezclas asfálticas en caliente a lo largo de la vida útil del pavimento? ¿Tienen en cuenta la variabilidad de las características del asfalto debido a cambios en los crudos y/o procesos de obtención en la refinería? Con este análisis se pretende elaborar un documento que sirva de referencia en la propuesta, estudio y posterior discusión de la Cámara Colombiana de la Infraestructura con las entidades gestoras de los proyectos, acerca de la necesidad de implementar una nueva especificación de los cementos asfálticos utilizados en la producción de las mezclas asfálticas en caliente, que garanticen una mayor homogeneidad del producto y se adapte a las condiciones de clima y tránsito de nuestro país. Para la redacción de este documento, se tomó como ejemplo un esquema de análisis recomendado por la dirección General de Carreteras del Ministerio de Fomento de España y se fundamentó en estudios realizados en otros países que tienen condiciones geográficas similares, así como una alta trayectoria investigativa en el campo. Este documento se debe evaluar y poner a consideración de los distintos entes encargados de la normalización y producción de asfalto, así como del gremio de constructores y legisladores viales de nuestro país, con el fin de que sea tomado como la base para dar inicio a eventuales discusiones técnicas que lleven a la modificación y/o complementación en la medida que el desarrollo tecnológico lo requiera. 3 2. QUE ESTA PASANDO CON LAS REFINERÍAS? Dentro de los Materiales que conforman las superficies de rodadura flexibles en una estructura de pavimento, sin lugar a dudas, el ligante y los agregados son los principales responsables del su buen comportamiento a lo largo de toda su “vida útil”. Sin embargo, además de estos materiales, existen otros factores que influyen de forma determinante en el buen funcionamiento de las capas de una estructura de pavimento: el diseño de la mezcla, la elección adecuada de los materiales, el cumplimiento de los distintos parámetros de fabricación, la consecución de la fórmula de trabajo prevista, el extendido y la compactación en condiciones y con maquinaría adecuadas a cada tipo de mezcla, etc. Unido a lo anterior, la poca o nula información que provee el productor de asfalto sobre las características del proceso utilizadas para la obtención del ligante, hacen que se presente a este material como el sospechoso número uno en la causa del deterioro prematuro de nuestros pavimentos; quizás por ser ellos los materiales más complejos y desconocidos de los que se utiliza para la elaboración de las mezclas es que se trata de hacerle recaer la responsabilidad de los problemas. En el siglo pasado, las cargas o dietas de crudo que se utilizaban en refinería para obtener los asfaltos, eran homogéneos y muy conocidos, al igual que los parámetros operativos de las refinerías. Por lo general los yacimientos utilizados han llegado a su etapa final de producción, siendo necesario acudir a nuevas fuentes o materia prima. Como no todas las fuentes de crudo son aptas para producir un “buen” asfalto, es necesario realizar una mezcla proveniente de varias fuentes, que permita obtener productos entre los estándares predefinidos por las especificaciones. 4 La creciente industrialización de los países en vías de desarrollo, está llevando al límite la capacidad de producción mundial de las refinerías de petróleo, siendo necesario la construcción de nuevas y más modernas infraestructuras de refino de crudos, más eficientes que las actuales, en los países industrializados. La selección de un determinado esquema de refino depende de dos factores fundamentales: el mercado al que se dirige la producción y las características de los crudos que se prevé refinar. La mayoría de reservas existentes están formadas por crudos pesados y agrios, mientras que los depósitos de crudos ligeros y extraligeros y de bajo contenido en azufre, requeridos por aquellas refinerías con poca capacidad de conversión, son más escasos y se están agotando a mayor velocidad. Esta tendencia hace que en el diseño de las refinerías se contemple la alimentación con crudos medios y pesados de calidad decreciente, de mayor disponibilidad en el mercado, que requieren procesos de conversión profunda para eliminar o disminuir al máximo la generación de residuos. 5 3. PROBLEMAS COMUNES EN UNA MEZCLA ASFÁLTICA Tomando como base la información recopilada de distintas fuentes de usuarios del cemento asfáltico y los estudios al respecto a nivel nacional e internacional, se pueden diferenciar los siguientes problemas de la mezcla asfáltica relacionados en mayor o menor grado con un deficiente comportamiento del ligante asfáltico. Estos son: Fisuramiento a temprana edad Desprendimiento de partículas de agregado Mala adherencia asfalto-agregado, y Ahuellamiento Cada una de estos problemas está relacionado de manera directa o indirecta con la producción del ligante en refinería, deficiente control de calidad en los distintos procesos utilizados para producir la mezcla en la planta asfáltica, las limitaciones propias de las especificaciones utilizadas para controlar la calidad del ligante, los procesos de construcción, la falta de comunicación entre el proveedor del ligante y usuario, variabilidad de las características del ligante que llega a la planta, entre los más importantes. 3.1 POSIBLES CAUSAS DEL FISURAMIENTO PREMATURO Deficiente diseño estructural Deficiencias en proceso constructivo Deficiente calidad de los materiales Rigidización acelerada del asfalto 6 Problemas en planta Alto porcentaje de vacíos Mal diseño de la mezcla asfáltica Material fino activo en el agregado Tipos de crudos y procesos de obtención en refinería 3.2 POSIBLES CAUSAS DEL DESPRENDIMIENTO DE PARTICULAS Deficiente diseño de la mezcla Envejecimiento del asfalto Problemas en planta Alto porcentaje de vacíos Mal diseño de la mezcla asfáltica Material fino activo en el agregado Tipos de crudos y procesos de obtención en refinería 3.3 POSIBLES CAUSAS DE UNA DEFICIENTE AFINIDAD CON EL AGREGADO Deficiente diseño de la mezcla Problemas durante la fabricación de la mezcla en planta Material fino activo en el agregado Tipos de crudos y procesos de obtención en refinería 3.4 POSIBLES CAUSAS DEL AHUELLAMIENTO POR DEFORMACION PLASTICA DE LA MEZCLA Deficiente diseño de la mezcla Calidad de los agregados Características granulométricas 7 Poca capacidad elástica del asfalto Como se observa, a excepción de los problemas de ahuellamiento, existe una causa común en los diferentes problemas, que hace referencia al ligante bituminoso: El tipo de crudo utilizado y el proceso de obtención en la refinería. Figura 1. Efectos de problemas de humedad del agregado durante la fabricación de la mezcla asfáltica en planta No podemos desviar la atención de las otras causas relacionadas con los procesos de producción en la planta y colocación en obra, así como las características de los agregados, entre otros factores igualmente importantes para la durabilidad del pavimento. Un asfalto normal y que cumpla con las especificaciones puede salir envejecido debido a factores relacionados con malos manejos de los materiales en la planta. Agregados con exceso de humedad, debido a problemas de almacenamiento, pueden generar que quede incluido vapor de agua entre el ligante y la partícula, reflejándose en problemas de adherencia. De igual manera, puede quedar agua libre entre las partículas reflejándose en problemas de cohesión, generando el fenómeno de desprendimiento de partículas (figura 1). 8 4. ESCENARIOS DE EVALUACION DE UN ASFALTO Cuando se desea conocer el comportamiento de un material es necesario definir muy bien cuál es el escenario de evaluación que más se acerque a las condiciones simuladas en un ensayo de laboratorio. En un asfalto se distinguen tres escenarios a tener en cuenta para evaluar su comportamiento: El escenario de producción El escenario de manejo El escenario de servicio 4.1 ESCENARIO DE PRODUCCIÓN EN REFINERÍA O INDUSTRIA ESPECIALIZADA En este caso el conocimiento que se tiene de los distintos procesos relacionados con la producción del asfalto son muy limitados, debido a la poca o nula comunicación entre el fabricante y el usuario, en nuestro caso: ECOPETROL y constructor. Poco se conoce sobre el tipo de crudos y los procesos de obtención utilizados para obtener el cemento asfáltico. Este escenario debería ser el menos importante si no existiera una alta variabilidad en las características del asfalto. En este momento, es necesario que el ingeniero intervenga de manera activa en este proceso, aportando los fundamentos técnicos que permitan tener un producto homogéneo y confiable. 4.2 ESCENARIO DE MANEJO Comprende los diferentes procesos que se realizan para elaborar la mezcla asfáltica en la planta: calentamiento de los materiales, almacenamiento y conducción del asfalto, proceso de mezclado con los agregados y transporte a la obra, así como los 9 procesos que tienen que ver con las acciones de extendido y compactación de la mezcla. Este escenario es tan importante como los otros, ya que cualquier deficiencia del producto se reflejará en un mayor grado de envejecimiento del ligante y posteriormente en problemas de la mezcla en servicio. Todas las variables involucradas en este escenario se deben controlar a través de un riguroso control de calidad, basados en ensayos que reproduzcan de manera confiable las condiciones que prevalecen en los diferentes procesos. 4.3 ESCENARIO DE SERVICIO Corresponde al comportamiento de la mezcla asfáltica bajo la acción del tránsito vehicular, el clima y el mismo hombre. En servicio, el asfalto en contacto directo con las cargas del tránsito, clima y demás agentes externos, seguirá su proceso de envejecimiento con una mayor o menor intensidad dependiendo de lo vulnerable que sea la mezcla. En esto tiene mucho que ver la eficiencia en el proceso de compactación de las capas asfálticas que dependerá no solo de los equipos disponibles, sino también de los controles de calidad exigidos para garantizar que la mezcla adquiera y desarrolle las propiedades mecánicas necesarias que garanticen un buen perfomance en servicio. El asfalto y el agregado trabajan de manera solidaria para responder de la mejor manera a las distintas solicitaciones durante el periodo de servicio. Algunas veces, el ligante debe aportar más a ese trabajo, sobre todo a temperaturas bajas y medias de servicio, en donde se requiere que la mezcla tenga una alta resistencia a la fisuración, es en este momento que entra a trabajar la capacidad elástica del ligantes y su ductilidad. A temperaturas altas, el agregado debe responder en mayor grado a esas solicitaciones ya que el ligante disminuye su poder cohesivo y aglutinante. El agregado con su capacidad friccionante debe satisfacer ese requerimiento y si no lo hace, el asfalto debe modificar sus propiedades para complementar ese requerimiento (asfaltos modificados). 10 5. VARIABILIDAD DE LOS ASFALTOS COLOMBIANOS EN REFINERÍA El proceso y los crudos utilizados en refinería son fundamentales en la calidad final del cemento asfáltico. Los crudos que se cargan a la torre de destilación no siempre son los mismos. Las variaciones en la dieta o mezcla de crudos determinadas por presiones de mercado o situaciones políticas, hacen que haya variaciones en las propiedades químicas del ligante asfáltico a pesar de que se cumplan las especificaciones exigidas de penetración, reflejándose en problemas a edad temprana de la mezcla asfáltica en servicio de difícil detección durante el proceso de elaboración en la planta. En la refinería de Apiay no debería presentarse este problema, ya que se utiliza solo una mezcla entre los crudos Castilla y Rubiales. En la refinería de Barrancabermeja si debe ser un problema difícil de controlar. Estos cambios se ven reflejado en las propiedades del asfalto y la mezcla asfáltica. En el asfalto, en la estructuración de los principales grupos moleculares, que puede llevar al desequilibrio de los asfaltenos, con la consiguiente precipitación y cambio en las propiedades físicas y reológicas: aumento de la susceptibilidad térmica, incremento del contenido de ceras, aumento o disminución de la componente viscosa o elástica, pérdida de ductilidad, etc. En la mezcla, durante la producción en planta y si no se cuenta con un eficiente control de calidad: variaciones en los parámetros de manejo durante el proceso de mezclado, variación de la manejabilidad de la mezcla durante la colocación y compactación, variación en las características mecánicas de la mezcla con la consiguiente disminución de su vida útil. En muchos casos será el causante de un envejecimiento de la mezcla si no se hace una revisión de las temperaturas previamente determinadas durante la calibración de la planta, reduciendo igualmente, la vida en servicio debido a una prematura rigidización y posterior fisuración bajo las condiciones de servicio . Si se lleva un buen control de calidad y se detecta el problema, se debe igualmente, revisar el diseño de la mezcla, pues 11 dichas variaciones hacen que varíen también las propiedades Marshall de la mezcla (ver tabla 1). Tabla 1. Variaciones de la fórmula de trabajo debido a cambios en el asfalto (Huber 1991) PROPIEDAD ASFALTO 1 ASFALTO 2 Temperatura Mezclado, ºC 132 156 Temperatura Compactación, ºC 121 142 % de asfalto 5 6 % de vacíos 4 4 % VMA 13 16.3 Estabilidad, lbs 2500 2400 Flujo, 0.01 pg 7 11 Este factor también es importante para las empresas encargadas de producir asfaltos modificados, ya que la variación en la homogeneidad del asfalto debido a los procesos en refinería, se ve reflejado en las fluctuaciones de la formulación previamente establecida. En muchos casos y dada la alta demanda del producto no se hacen las correcciones necesarias y será la causa de un mal comportamiento del producto en la mezcla: separación del modificador, rigidización a temprana de la mezcla y fisuramiento seguro bajo la acción del tránsito, entre otros problemas. 12 Figura 2. Microfotografías tomadas a un asfalto convencional de Barrancabermeja AC 80-100 En la figura 2 se puede ver una fotografía tomada a un asfalto de Barrancabermeja en donde se observa la presencia de varias fases en el ligante, indicativo de un deficiente proceso de blending o mezclado en refinería. 13 6. INFLUENCIA DE LA VARIABILIDAD DEL ASFALTO EN SUS PROPIEDADES FISICAS, QUÍMICAS Y REOLOGICAS De acuerdo con la información proporcionada por diversas empresas de la construcción y productoras de asfalto, se muestra a continuación, como varían las principales propiedades de los asfaltos que se producen en las refinerías del país. 6.1 VARIABILIDAD DE LA COMPOSICION QUIMICA Figura 3. Variación de la capacidad de floculación de los asfaltenos En las figuras 3 y 4 se pueden observar grandes variaciones de la composición química de los asfaltos producidos en las refinerías. En ellas se muestran como los diferentes grupos moleculares determinados a través del método de fraccionamiento SARA, cambian con el tiempo, en especial las fracciones asfaltenos, resinas y aromáticos. Estas fluctuaciones reflejan la gran variabilidad de los procesos en el escenario de producción y que repercute en los cambios de las características de 14 las mezclas que se fabrican en la planta y su comportamiento posterior en servicio. Se observan disminuciones drásticas de la relación resina/asfalteno, lo cual puede ser causa de una rigidización prematura del ligante, haciéndolo más susceptible a las condiciones de envejecimiento bajo condiciones normales durante el proceso de mezclado con los agregados en la planta. Esta rigidización se reflejará en problemas prematuros de adherencia, desprendimiento de partículas y fisuramiento por fatiga bajo la acción de las cargas del tránsito, dependiendo de su intensidad y condiciones mismas del proyecto. Sería conveniente hacer un seguimiento al comportamiento de estas mezclas producida con el asfalto de fecha 27-11-2007, o con los que presentan una relación baja de dicha relación molecular. Figura 4. Variación de los principales grupos moleculares 15 6.2 VARIABILIDAD DE LA CONSISTENCIA A TEMPERATURAS ALTAS Y MEDIAS DE SERVICIO Y SU INFLUENCIA EN LAS PROPIEDADES DINAMICAS DE LAS MEZCLAS ASFALTICAS En la figura 5 se puede ver claramente, una de las falencias grandes que tiene el especificar por grado de penetración. El asfalto cumple con dicha especificación pues se mantiene entre la penetración mínima y máxima exigida (80-100), pero no tiene en cuenta que no solo es esta propiedad la que está variando, si no que esta variabilidad con el tiempo, está relacionada con los cambios en las dietas de crudo y/o proceso de obtención del asfalto en la refinería. Estas variaciones no son solo físicas, si no que es un reflejo de la variación de los distintos grupos moleculares observados en las figuras 3 y 4. Figura 5. Variación de la consistencia a temperaturas medias y altas de servicio 16 La clasificación por grado de penetración no garantiza por sí sola una calidad uniforme en el asfalto. Es una condición de fácil cumplimiento por los productores, que no minimiza los cambios en la composición química y estructuración molecular. Igualmente, se observan fluctuaciones de la temperatura del punto de ablandamiento, reflejándose en cambios en la susceptibilidad térmica, un parámetro que depende de manera directa del tipo de carga de crudos y procesos de obtención del ligante en refinería y que al mostrar una gran fluctuación, se verá reflejada en las características dinámicas de la mezcla asfáltica, con la consiguiente variación de la vida útil del pavimento (variación de los ejes equivalentes de diseño). Figura 6. Variación de la susceptibilidad térmica y la consistencia a altas temperaturas Estas variaciones serán causales de aparición de problemas a temprana edad en las mezclas una vez se encuentren bajo las condiciones de servicio que obligarían a realizar cambios en los parámetros de fabricación en planta y compactación en 17 obra. Los problemas más frecuentes que suelen relacionarse con estos cambios en la composición química son: rigidización de la mezcla por un envejecimiento acelerado del ligante, desprendimiento de partículas y disminución de la adherencia, acentuados aun mas, si se han utilizado crudos con alto contenido de saturados tipo parafínico o un incremento de los mismos durante el proceso de refinación. Fenómenos como la floculación y posterior precipitación de los asfaltenos, pueden ser también una causa potencial a evaluar en cada uno de estos problemas, todo esto debido a fluctuaciones marcadas en la composición química y estructuración molecular. Figura 7. Influencia del cambio en la composición química del asfalto en el comportamiento dinámico de las mezclas asfálticas La viscosidad a 60 ºC, como parámetro reológico, también presenta variaciones importantes durante el tiempo de análisis evaluado (figura 6). Estas variaciones están directamente relacionadas con variaciones de los parámetros de producción en la refinería y se reflejará de manera directa en la intensidad de las distintas componentes de la rigidez: elástica y viscosa. Igualmente, contenidos altos de cera hacen que las viscosidades disminuyan en mayor o menor grado dependiendo del tipo y grado de cristalización, que a su vez dependerá de los crudos utilizados y/o 18 proceso de obtención. El especificar un valor mínimo de este parámetro reológico, hace que la mezcla entre las temperaturas bajas y medias de servicio, pueda adquirir un alto grado de rigidización y fragilidad. Se debe establecer un límite máximo que controle esta rigidización, acentuada aún más por la presencia de altos contenidos de ceras. Figura 8. Influencia del cambio en la composición química del asfalto en la rigidez de las mezclas asfálticas La viscosidad es una medida reológica que depende de la estabilidad de los distintos grupos moleculares que lo conforman. Las moléculas se ven sometidas a 19 diferentes tipos de fuerzas intermoleculares que hacen más fuerte o débil el sistema coloidal, generando mayores o menores cambios, manifestados en su forma de responder ante las diferentes solicitaciones externas: temperaturas de mezclado, cargas durante el proceso constructivo, clima, etc. Por lo tanto esta propiedad, es una respuesta de la composición química y estructuración molecular que dependerá en un alto grado de los crudos utilizados como carga en refinería y de los procesos para obtener el asfalto de manera directa o por mezclado con otros productos del mismo proceso. Por lo tanto, si controlamos este parámetro para que se mantenga en un rango de valores se estaría garantizando una menor variabilidad de los procesos y crudos en refinería. En las figuras 7 y 8 se puede observar, como las variaciones de la susceptibilidad térmica del ligante, ocasionada por cambios en la composición química de asfalto por variabilidad en los procesos en el escenario de producción, influyen de manera directa en la rigidez de la mezcla asfáltica y ejes equivalentes que puede soportar en un periodo de análisis determinado. Estas variaciones son más sensibles a temperaturas entre bajas y medias de servicio. 20 7. PROBLEMÁTICA ACTUAL EN OTROS PAÍSES En los países vecinos el panorama no es tan diferente. La tendencia es cambiar sus especificaciones basadas en grados de penetración a grados de viscosidad incluyendo otras propiedades y ensayos de evaluación que permitan una mayor relación con las condiciones de servicio, basándose en los siguientes fundamentos: El ensayo de penetración es una medida de la consistencia de un cemento asfáltico a temperaturas medias de servicio (25 ºC), siendo este un ensayo físico y empírico que muy posiblemente satisfizo los requerimientos de otra época en cuanto a solicitaciones y crudos disponibles. Las condiciones han cambiado Las especificaciones actuales no tienen en cuenta los problemas relacionados con la variación de la viscosidad del ligante en amplios rangos, lo cual es indicativo de variaciones en los procesos de producción del asfalto en refinería Estos cambios o fluctuaciones en los procesos en refinería se ven reflejados también en variaciones de la susceptibilidad térmica de las mezclas y su efecto en su comportamiento en servicio, ya que es imposible que el diseñador tenga en cuenta esta variabilidad en la etapa de evaluación estructural para determinar los espesores de las distintas capas. La viscosidad es una medida reológica que depende de la estabilidad de los distintos grupos moleculares que lo conforman. 21 En los anexos se pueden ver algunas de las especificaciones para asfaltos utilizadas actualmente por países como Argentina y Chile considerados pioneros investigadores en la tecnología del asfalto y Venezuela, el más grande proveedor de asfalto para satisfacer el mercado de los Estados Unidos, así como las de las especificaciones ASTM, utilizadas como referente por la mayoría de los países. 22 8. PROPUESTA DE UNA NUEVA ESPECIFICACION TÉCNICA PARA HOMOGENIZAR LOS ASFLATOS COLOMBIANOS Para definir la especificación se siguió la siguiente metodología, acorde a lo recomendado por investigadores en otros países que tienen un mayor desarrollo tecnológico e investigativo: a. Establecer los requerimientos exigidos a los asfaltos y mezclas asfálticas en los dos escenarios: manejo y servicio b. Establecer de manera clara cuales son las propiedades de los ligantes asfálticos que tienen relación directa con el comportamiento en esos escenarios de evaluación. c. Establecer los métodos de evaluación (ensayos) de dichas propiedades. 8.1 REQUERIMIENTOS EXIGIDOS A LAS MEZCLAS ASFALTICAS Y LIGANTE ASFALTICO Y PROPIEDADES FUNDAMENTALES A ESPECIFICAR 8.1.1 ESCENARIO DE EVALUACIÓN: MANEJO. En este caso se debe considerar que el asfalto a las temperaturas de manejo es un fluido y su comportamiento dependerá en gran parte de las temperaturas. Cada planta debe satisfacer sus requerimientos particulares de capacidad de conducción del asfalto al sistema de mezclado, para lograr que el asfalto recubra a la partícula de agregado de una manera uniforme, sin problemas de escurrimientos (MANEJABILIDAD) y minimizando el envejecimiento (DURABILIDAD) del mismo. Igualmente, el cemento asfáltico debe garantizar requerimientos mínimos que permitan un manejo seguro (SEGURIDAD EN LA OPERACIÓN). 23 La manejabilidad se puede controlar a través de la exigencia de valores máximos de la viscosidad a 135 oC, temperatura promedio durante las operaciones de mezclado. De igual manera, es necesario que se minimicen los cambios en la composición química durante las operaciones en planta, para lo cual se debe garantizar que el grado de envejecimiento del asfalto durante el proceso de elaboración de la mezcla se encuentre alrededor de lo medido a través del ensayo al horno en película delgada. Se recomienda incluir un índice de durabilidad: relación entre la viscosidad absoluta a 60 oC del asfalto envejecido a través del TFOT o RTOT y la misma viscosidad del asfalto que llega de la refinería. Este índice será complementado controlando el grado de volatilización de las fracciones más volátiles del asfalto, a través del porcentaje de pérdida de masa en el mismo ensayo y las características elásticas que debe poseer al salir de planta a través de la medida de la ductilidad. Con esto se está garantizando de manera indirecta una cierta homogeneidad de los crudos y un alto grado de consistencia en los procesos en refinería. Este indicativo del envejecimiento se debe garantizar también durante la elaboración de la mezcla asfáltica independientemente del tipo de planta utilizada. Con ello se podrá tener información real sobre el verdadero envejecimiento de nuestros asfaltos y la influencia que sobre él tienen los diversos procesos de producción, permitiendo hacer afinamientos reales a las especificaciones propuestas de asfaltos ya que el tipo de planta también es una variable que juega un rol fundamental en el comportamiento del ligante en servicio. Por su parte, la seguridad se puede garantizar exigiendo un valor mínimo a través del ensayo de punto de llama. En la tabla 2 se puede ver un resumen de los requerimientos, propiedades y ensayos recomendados para este escenario de evaluación. 24 Tabla 2. Requerimientos exigidos en el escenario de manejo COMPORTAMIENTO PROPIEDAD METODO O ENSAYO DE FUNDAMENTAL EVALUACION Viscosidad Viscosidad a 135 ºC Temperatura Punto de llama Manejo Mezclado Extendido Compactación Seguridad de manejo Durabilidad Composición química Ductilidad Ensayo al horno en película delgada Índices de durabilidad Ductilidad a 25 ºC 8.1.2 ESCENARIO DE EVALUACION: SERVICIO a. Temperaturas altas de servicio. La mezcla debe garantizar una mínima rigidez y una alta componente elástica que permitan controlar los problemas de ahuellamiento. En la mayoría de los casos es posible lograr un buen comportamiento de la mezcla mediante la selección del tipo de agregado, distribución granulométrica y relaciones volumétricas de la mezcla a través del diseño de la mezcla. El asfalto, como componente solidario, debe proveer una alta consistencia reflejado en una alta componente elástica (RIGIDEZ). En este caso se utiliza a la viscosidad a 60 oC como parámetro de control, complementada con la determinación del Factor de ahuellamiento como medida de la magnitud de la componente elástica. Este valor se requiere para tener información de soporte que permita o no su inclusión en reformas posteriores, además de ir incluyendo parámetros reológicos que modelen situaciones reales en servicio. 25 b. Temperaturas entre medias y bajas de servicio. Se requiere que la mezcla asfáltica tenga una alta flexibilidad (RIGIDEZ) para disminuir los riegos de fisuramiento bajo la acción de las cargas de tránsito. La verdadera manera de evaluar dicho comportamiento es a través de medidas reológicas que permitan tener en cuenta la respuesta de la mezcla bajo solicitaciones de temperatura y cargas. Igualmente, a medida que la temperatura disminuye, la influencia del ligante es más importante. Se requiere entonces, que el asfalto no varíe en un amplio rango su rigidez ante cambios de solicitación o temperatura (SUSCEPTIBILIDAD) y que además tenga una alta componente elástica que lo haga flexible. En este caso se especifican valores del índice de penetración y una penetración mínima (valores que deben ser evaluados a través del comportamiento en obra). Estos valores se complementarán con la información del Factor de Fisuramiento, que permitirá tener registros reológicos para evaluar su inclusión en futuras especificaciones. Otro parámetro que permite controlar el grado de rigidización de la mezcla es garantizando un bajo grado de floculación de asfaltenos, ocasionado por la presencia de un alto contenido de ceras y/o procesos de producción, para ello se incluye el equivalente Xileno-heptano. En la tabla 3 se muestra un resumen de los requerimientos, propiedades y ensayos de evaluación requeridos en servicio. 26 Tabla 3. Requerimientos exigidos al asfalto a temperaturas de servicio COMPORTAMIENTO PROPIEDAD FUNDAMENTAL METODO O ENSAYO DE EVALUACION Temperaturas Altas de servicio Deformación permanente Exudación Temperaturas medias de servicio Fisuramiento por cargas Rigidez, Viscosidad Viscosidad a 60 ºC Factor de Ahuellamiento, DSR Rigidez Factor de fisuramiento DSR Susceptibilidad Térmica Índice de penetración Composición química Equivalente Xileno-heptano (floculación de asfaltenos) Contenido de ceras c. Temperaturas bajas de servicio. Colombia es un país tropical en donde más del 90% de las regiones tienen una temperatura mayor a los 15 oC, por lo que este caso no es común en nuestro país, y los esfuerzos producidos por cambios en la temperatura y que pueden llevar al fisuramiento de la mezcla asfáltica por su alta rigidez, se puede regular de manera indirecta controlando la susceptibilidad térmica del ligante. En la figura 9 se observa una distribución del clima en nuestro país. Figura 9. Mapa climatológico colombiano 27 8.2. ESPECIFICACION PROPUESTA De acuerdo a las consideraciones anteriores y con el fin de restringir el ámbito de variación del producto en refinería, mediante el requerimiento de propiedades fundamentales al asfalto que reproduzcan en mayor grado las condiciones en los diferentes escenarios, medidos a través de ensayos de fácil implementación y que muy seguramente, y de acuerdo a los registros estadísticos de las evaluaciones físicas del asfalto que se produce en refinería, se propone la especificación que se muestra en la tabla 3 basada en grados de Viscosidad. Inicialmente, se presentan tres tipos de asfaltos AC-10, AC-20 y AC-30, que son equivalentes a los AC 80-100 y AC 60-70 de la especificación vigente y un AC 40-50, de acuerdo con la equivalencia que se muestra en la figura 10. Figura 10. Equivalencia entre las especificaciones por grados de penetración y viscosidad 28 Tabla 3. Especificación propuesta para los asfaltos producidos en las refinerías Colombianas ESPECIFICACIÓN PROPUESTA CARACTERÍSTICAS GRADO DE VISCOSIDAD UNIDAD NORMA AC 10 AC 20 AC 30 Mín. Máx. Mín. Máx. Mín. Máx. Viscosidad Absoluta (60°C) Viscosidad Cinemática (135°C) P cSt Penetración (25°C, 100g, 5s) Índice de Penetración Solubilidad en triclorotileno 0,1 mm Equivalente Xileno - Heptano % Punto de ignición Ceras °C % % E-716 o E717 E-716 o ASTM 2170 E-706 E-724 E-713 NLT-135 o Similar E-709 UOP 46-64 800 1200 1600 2400 2400 3600 300 300 300 80 -1 99 1 - 60 -1 99 1 - 50 -1 99 1 - - 30 - 30 - 30 230 3 230 3 230 3 ASFALTO ENVEJECIDO EN EL ENSAYO DE PELICULA DELGADA EN MOVIMIENTO (E-720) Pérdida de masa Índice de durabilidad Ductilidad (25°C, 5 cm/min) % cm E-720 E-702 75 1 3 - 3 50 40 1 3 - PROPIEDADES A REPORTAR PERIODICAMENTE Factor de fisuramiento (G* x senδ) a 25ºC, del residuo del envejecimiento según E-720; Factor de fisuramiento (G* x senδ) a 25ºC, del residuo del envejecimiento a través de PAV Factor de ahuellamiento (G* / senδ) a 64ºC, del residuo del envejecimiento según E-720 Indice de Inestabilidad Coloidal 29 Los grados de asfalto propuesto AC 10, AC 20 y AC 30, corresponden aproximadamente a los grados de comportamiento PG 58-22 y PG 64-22 respectivamente de la clasificación SHRP. 30 CONCLUSIONES Y RECOMENDACIONES 1. Existe una alta variabilidad y heterogeneidad de los asfaltos producidos en las refinerías colombianas debido a cambios en los crudos y/o procesos de obtención. 2. Es una realidad y así lo demuestran los pocos, pero válidos registros estadísticos que se tienen y la confirmación de ECOPETROL sobre el problema de HETEROGENEIDAD que se tiene en los asfaltos que ella produce, pero eso no quiere decir que siempre se esté produciendo un asfalto no apto como ligante. El problema real es que con esa variabilidad el contratista y/o productor de la mezcla asfáltica, se vería avocado a cambiar sus diseños cada vez que llega un asfalto, variar su gradación, sus temperaturas, etc. Esto no es posible hacerlo y no debe asumirlo el contratista y/o productor de la mezcla. 3. Los cambios o fluctuaciones en los procesos en refinería se ven reflejados en variaciones de la susceptibilidad térmica de las mezclas y su efecto en su comportamiento en servicio. 4. Desde hace muchos años las especificaciones se han basado en la medida de la penetración, como una medida de la consistencia de un cemento asfáltico a temperaturas medias de servicio (25oC), siendo este un ensayo físico y empírico que muy posiblemente satisfizo los requerimientos de otra época en cuanto a solicitaciones y crudos disponibles. 5. La especificación por grado de penetración no puede regular, ni controlar, la variabilidad y heterogeneidad del producto en refinería. 31 6. El cumplimiento por parte de ECOPETROL de las especificaciones actuales, no garantiza por sí solo la homogeneidad del producto, ya que la composición química puede variar dependiendo de la dieta de crudos utilizada y el proceso utilizado para su obtención y con ella su comportamiento en servicio. 7. Las especificaciones actuales no tienen en cuenta los problemas que pueden causar la variación de la viscosidad del ligante, lo cual es indicativo de variaciones en los procesos de producción del asfalto en refinería. 8. La tendencia de los países es cambiar sus especificaciones basadas en grados de penetración por nuevas especificaciones fundamentadas en grados de viscosidad, además de incluir nuevos parámetros reológicos que tengan mejor relación con su comportamiento en servicio. 9. La viscosidad como tal, a pesar de ser una medida reológica, no refleja por sí sola el carácter viscoelástico del asfalto a las temperaturas entre bajas y medias de servicio, por lo que es necesario complementarla con medida de la magnitud de las componentes viscosa y elástica. Es por eso que se recomienda iniciar con la recopilación de información sobre valores del factor de ahuellamiento y fisuramiento que tiene el asfalto, con el fin de poder ir involucrándolas dentro de las especificaciones, con unos valores propios del comportamiento del ligante bajo las condiciones locales. 10. Al exigir una viscosidad máxima a 135 ºC, se está garantizando una alta susceptibilidad térmica del asfalto durante las operaciones de manejo, disminuyendo los riesgos de envejecimiento. De todas maneras, se debe acudir a la curva reológica para determinar las temperaturas óptimas de mezclado y compactación para el diseño de la mezcla, como control de posibles problemas de escurrimiento del asfalto por su alto grado de fluidez. 32 11. La inclusión en las especificaciones del índice de inestabilidad Coloidal, solo sería indicativo de las proporciones de los distintos grupos moleculares presentes en el asfalto, pero no de la forma o estructuración molecular, estabilidad de las interacciones entre las moléculas polares y no polares, etc. Además, es de difícil control debido a los altos costos del ensayo y limitados laboratorios que lo realizan. Su reporte periódico permitirá, junto con otros parámetros, comprender más el comportamiento del asfalto. 12. La composición química, la estructuración y asociaciones moleculares, se reflejan en las propiedades mecánicas del asfalto y mezclas asfálticas y en su comportamiento bajo condiciones reales de servicio. Controlando estas variables, mediante una producción homogénea en cuanto a procesos y materia prima (crudos), se minimizan las causas de los principales problemas de las mezclas asfálticas relacionadas con el ligante. 13. El contenido de ceras debe ser garantizado por el productor (ECOPETROL o empresa distribuidora), mediante la implementación del ensayo en sus laboratorios. De igual manera, deben garantizar que los distintos procesos utilizados para la producción del asfalto y posterior modificación, den como resultado un producto homogéneo dentro de las especificaciones exigidas. Para ello deben implementar los mecanismos de medida estadísticos necesarios que permitan cuantificar y garantizar la capacidad de los procesos: histogramas, gráficos de control, gráficos de probabilidad, etc. 14. Los asfaltos producidos por reducción directa muy seguramente, no tendrán problemas para cumplir con el contenido de ceras especificado, ya que el gasóleo hace parte de los componentes naturales y por lo tanto, se encontraría formando parte de su estructura coloidal. 33 15. Se debe evaluar junto con ECOPETROL la factibilidad técnica y económica que tienen, para producir asfaltos únicamente por reducción directa, así como los grados de viscosidad AC-10, AC-20, AC-30 u otro en particular, que en un momento dado puedan satisfacer los requerimientos del proyecto. 16. Una vez que ECOPETROL garantice la homogeneidad en dietas y procesos, se debe evaluar si las mezclas que se producen con ese asfalto satisfacen los requerimientos exigidos en un proyecto en particular o si es el caso entrar a la modificación del mismo. Está demostrado que los asfaltos convencionales solo se aplican con éxito en determinados proyectos y no para todos de manera indiscriminada. 17. Es necesario desarrollar investigaciones interinstitucionales, que tengan como finalidad el fundamentar unas especificaciones de ligantes bituminosos y mezclas asfálticas, mas acordes a nuestro medio, partiendo de los estudios que sobre el tema han realizado otros países con problemática similar. 18. Si se inicia un proceso de control sobre la variabilidad del asfalto que produce ECOPETROL, mediante la exigencia de unos parámetros mínimos que garanticen además una probabilidad alta de buen comportamiento bajo condiciones normales, estaremos disminuyendo el riesgo de falla. Las especificaciones actuales dejan abiertas muchas puertas que no permiten controlar la producción, siendo este el principio fundamental de la actual propuesta. 19. La especificación propuesta se basa en ensayos más acordes al comportamiento de un asfalto. No existe una especificación a nivel mundial que garantice un éxito del 100% en obra. La idea es partir de esta propuesta e ir complementándola con otros fundamentos de índole científico, sin llevarla a niveles complejos y de difícil aplicación. Con esta especificación, además de ir a 34 la par con otros países en desarrollo, se obliga a ECOPETROL a controlar más el producto final, ya que es prácticamente imposible cumplir con requerimientos de viscosidad si siguen variando los procesos en refinería. 20. Las causales de un mal comportamiento de la mezcla asfáltica no solo involucran al asfalto, hay muchas otras causas que tienen que ver con el control de calidad, diseño de la mezcla, problemas constructivos, propiedades del agregado, entre muchos otros. 21. Las características del ligante a utilizar en una mezcla asfáltica están íntimamente ligadas a las propiedades de la misma, por lo tanto, las especificaciones del cemento asfáltico deben estar en concordancia con las especificaciones exigidas a las mezclas asfálticas y a los agregados pétreos utilizados para su elaboración. Si se adopta una nueva especificación para los cementos asfálticos es necesario revisar las especificaciones que se tienen sobre las mezclas asfálticas densas en caliente. 35 ANEXOS 36 ESPECIFICACION ACTUAL DEL INVIAS 2007 CARACTERÍSTICAS UNIDADES Penetración (25°C, 100g, 5s) Índice de Penetración Viscosidad Absoluta (60°C) Ductilidad (25°C, 5 cm/min) Solubilidad en triclorotileno Contenido de agua Punto de ignición ASFALTO ENVEJECIDO 0,1 mm P cm % % °C E-706 E-724 E-716/17 E-702 E-713 E-704 E-709 Mín. 60 -1 1500 100 99 230 Máx. 70 1 0,2 - Mín. 80 -1 1000 100 99 230 Máx. 100 1 0,2 - Pérdida de masa por calentamiento en película delgada en movimiento (163°C, 75 minutos) Penetración del residuo luego de la pérdida por calentamiento, en % de la penetración original. Incremento en el punto de ablandamiento luego de la pérdida por calentamiento en película delgada en movimiento % E-720 - 1 - 1 % E-706 52 - 48 - °C E-712 - 5 - 5 ESPECIFICACIÓN INVIAS NORMA DE GRADO DE PENETRACIÓN ENSAYO INV 60 - 70 80 - 100 37 ESPECIFICACION PROPUESTA ESPECIFICACIÓN PROPUESTA CARACTERÍSTICAS GRADO DE VISCOSIDAD UNIDAD NORMA AC 10 AC 20 AC 30 Mín. Máx. Mín. Máx. Mín. Máx. Viscosidad Absoluta (60°C) Viscosidad Cinemática (135°C) Penetración (25°C, 100g, 5s) Índice de Penetración Solubilidad en triclorotileno Equivalente Xileno - Heptano Punto de ignición Ceras E-716 o E717 E-716 o cSt ASTM 2170 0,1 mm E-706 E-724 % E-713 NLT-135 o % Similar °C E-709 % UOP 46-64 P 800 1200 1600 2400 2400 3600 300 300 300 80 -1 99 1 - 60 -1 99 1 - 50 -1 99 1 - - 30 - 30 - 30 230 3 230 3 230 3 ASFALTO ENVEJECIDO EN EL ENSAYO DE PELICULA DELGADA EN MOVIMIENTO (E-720) Pérdida de masa Índice de durabilidad Ductilidad (25°C, 5 cm/min) % cm E-720 E-702 75 1 3 - 3 50 40 1 3 - PROPIEDADES A REPORTAR PERIODICAMENTE Factor de fisuramiento (G* x senδ) a 25ºC, del residuo del envejecimiento según E-720; Factor de fisuramiento (G* x senδ) a 25ºC, del residuo del envejecimiento a través de PAV Factor de ahuellamiento (G* / senδ) a 64ºC, del residuo del envejecimiento según E-720 Indice de Inestabilidad Coloidal 38 ESPECIFICACIONES ASTM 2004 39 ESPECIFICACIONES DEL INSTITUTO DE DESARROLLO URBANO IDU ESPECIFICACIONES DE ARGENTINA 40 ESPECIFICACIONES DE ARGENTINA 41 ESPECIFICACIONES DE VENEZUELA 42 ESPECIFICACIONES DE CHILE 43