Índex: 3. Unions fixes i unions desmuntables Soldadures Unions fixes

Anuncio

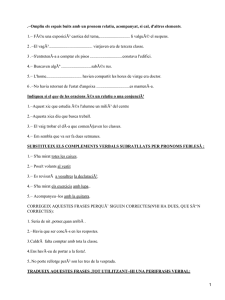

Índex: Índex: 3. Unions fixes i unions desmuntables 3.1. unions fixes i unions desmuntables. Soldadures Unions fixes Rebladures Unions Cargolades Unions desmuntables Unions d'elements de màquines: Clavetes, passadors, coixinets, etc. 3.2. Unions soldades. Soldadura tova i per fusió amb gas. 3.2.1. Unions soldades. Entenem per soldadura tots aquells procediments que per unir peces sòlidament fan una fusió de calor en el lloc d'unió fins que aquest arriba al seu punt de fusió. 3.2.2. Tipus de soldadura. Soldadura tova Soldadura Soldadures amb fas per fusió Per arc voltaic: manual, TIG, MIG. Soldadura elèctrica Per resistència i pressió: per punts. Preparació de les juntes de soldadura Una junta és l'espai que existeix entre les superfícies que es volen unir. 3.2.3. Soldadura tova La soldadura tova rep aquest nom perquè la seva resistència mecànica és baixa, així com la temperatura necessària per a la seva realització (340 ºC / 440 ºC). 1 Consisteix en l'aportació d'un aliatge metàl·lic sobre els metalls que cal soldar que no es fonen. Aquesta soldadura es fa amb una vareta d'aportació que es la que porta el material que s'afegeix. Aquesta també esta envoltada amb un material que en fondre crea una protecció per a que l'aire no afecti la soldadura (escòria). 3.2.4. Soldadura per fusió amb gas. Soldadura oxiacetilènica. En aquest procediment s'utilitza la combustió d'uns gasos com a aportació d'energia calorífica per fondre els metalls que cal soldar. Assoleixen temperatures de l'ordre de 3160 ºC. La soldadura a gas també és coneguda amb el nom de soldadura autògena. Cal que la flama del combustible tingui unes determinades qualitats: · Tèrmiques. Ha de sobrepassar àmpliament el punt de fusió. · Químiques. Necessita que la flama redueixi l'oxigen fruit de la combustió. En la soldadura oxiacetilènica es crema una mescla de gas acetilè i d'oxigen amb una proporció d'un volum d'acetilè per un d'oxigen. Equip de soldadura L'equip necessari per fer una soldadura oxiacetilènica és el següent: • Una ampolla d'oxigen i una altra d'acetilè. • Mànegues per a cada gas. • Un bufador on es barregen ambdós gasos. • Ulleres que protegeixen dels raigs infrarojos i dels raigs lluminosos. • Davantal i guants. • Un desoxidant que netegi la peça. 3.2.5. Soldadura forta o groga. La soldadura forta o soldadura groga, on no es fonen els metalls a unir sinó que s'uneixen amb una aliatge d'aportació. La temperatura de fusió dels materials d'aportació es de 800 a 1100 ºC, segons l'aliatge d'aportació. 3.3. Soldadures elèctriques per arc i per pressió 3.3.1. Soldadura per arc manual. La soldadura per arc manual consisteix en provocar un arc voltaic entre un elèctrode i la junta de les peces a soldar. Principi de funcionament Elèctrodes El material d'aportació que farem servir per unir les peces es coneix amb el nom d'elèctrode, que consisteix en una vareta metàl·lica recoberta d'un revestiment que, en fondre's damunt la junta, forma un bany de fusió 2 necessari per unir les peces, i al mateix temps aquest bany de fusió queda recobert pel material del revestiment anomenat escòria. La vareta està feta del mateix material que la peça que s'ha d'unir. El revestiment està format de minerals com ara sorra, caolí, rútil, marbre, pols de ferro El revestiment te funcions diverses: • ha de crear un atmosfera protectora de gasos i fums. • ha de facilitar l'encesa de l'arc. • ha de formar una capa d'escòria. • També ajuda a fer arribar la gota fosa fins a la junta de soldadura. • fa una funció metal·lúrgica en aportar al bany de fusió elements que faran variar les característiques de resistència, duresa, tenacitat i corrosió. Moviment i posició de la soldadura L'equip de soldadura L'aparell de soldadura, que disposa d'un regulador d'intensitat. L'equip també disposa d'una pinça portaelèctrodes que permet la subjecció de l'elèctrode, d'una pinça de massa que es connecta a la peça a soldar o a la taula metàl·lica que la suporta, d'una pantalla protectora. L'ús de la pantalla protectora amb vidres adequats, guants i davantal de cuir son imprescindibles en aquests tipus de soldadura. 3.3.2. Soldadura TIG (Tungsten Inert Gas) Consisteix en fer saltar l'arc voltaic amb l'ajuda d'un elèctrode de tungstè no combustible, o que es gasta molt lentament, i protegir el bany de fusió fent servir un gas inert (Argó, CO ). Gasos de protecció Es fa servir un gas inert per aïllar el bany de fusió de l'exterior. Argó (Ar), argó−hidrogen (Ar−H), argó−heli (Ar−He) i (CO ). L'equip de soldadura La instal·lació d'un equip TIG està formada per un generador de cc/ca, un generador d'alta freqüència per resoldre el problema de l'encebament de l'elèctrode, un circuit de gas noble i un portaelèctrodes. 3.3.3. Soldadura MIG (Metal Inert Gas) La diferència del procediment anterior amb aquest rau en el fet que l'elèctrode es fusible. La soldadura pot ser manual, semiautomàtica, automàtica o robotitzada. Avantatges de la soldadura MIG. • La manca d'escòria simplifica les operacions de neteja. 3 • La tècnica de soldar amb aquest procediment és relativament senzilla. • Les velocitats de soldadura superen les de la soldadura amb elèctrode revestit. • La qualitat de la soldadura és millor. • L'amplitud de la zona afectada per el calor de l'arc sigui petita i les transformacions metal·lúrgiques d'aquesta zona es redueixen. • Permet de fer soldadures fines. • Permet de ser robotitzada. L'equip de soldadura. El generador de soldadura, un pont rectificador, una bombona de gas noble, un reductor del cabal del gas noble, una bobina de fil, un sistema d'alimentació que estira de la bobina de fil cap a la pistola de soldar, la pistola, un cable de massa, el contacte de la màquina i el cable d'alimentació. 3.3.4.Soldadura per pressió i resistència elèctrica La soldadura per resistència elèctrica que fa servir el calor generada per l'efecte joule entre dos elèctrodes que fan pressió sobre les peces a soldar. Existeixen diferents mètodes com la soldadura per punts, la soldadura per costura, la soldadura contínua per unir barres, la soldadura per guspira i la soldadura per alta freqüència. Soldadura per punts Consta bàsicament de dos elèctrodes. Hi ha un transformador de corrent altern monofàsic o trifàsic que ens pugui donar una tensió entre 1 i 30 volts i una intensitat que, en funció de la intensitat que, en funció de la feina que calgui fer, oscil·li entre els 1000 i els 100000 ampers. També te una alt nivell d'automatització. 3.4. El reblat Quan s'han d'unir peces planes de poc gruix s'utilitza el reblat. El rebló està proveït d'una cabota en un dels seus extrems i s'introdueix en ens forats fets prèviament en les peces a unir, que sobreposades els forats ha de coincidir. Es pot fer automàticament. • Unions per recobriments, on les dues peces es sobreposen. • Unions per cobrejuntes, on les dues peces estan en el mateix pla, juntes i unides per mitjà d'una planxa reblonada que agafa les dues peces a unir. • Unions amb dos cobrejuntes, on les peces estan en el mateix pla, juntes i unides per mitjà de dues planxes reblonades. 3.5. Unions caragolades Quan dues peces s'hagin d'unir d'una manera no permanent és quan pensarem amb l'element d'unió roscat. El cargol fa funció de subjecció. Les subjeccions amb caragols es componen dels següents elements: el caragol que està format per un cilindre roscat o pern, una superfície llisa o tija i un cap; la femella i la volandera. 3.5.1. Característiques d'una rosca Una rosca queda ben definida quan coneixem el seu pas, la inclinació i la seva geometria. 4 • Pas de rosca. Format per una superfície solcada formant un filet que s'enrotlla helicoïdalment sobre un cilindre, anomenat caragol. • Inclinació de la rosca. Segons on comenci l'enrotllament del filet podrem saber si el cargol ha de girar cap a la dreta o cap a l'esquerra; rosca dreta o rosca esquerra. • Geometria del filet. Formes triangulars, formes trapezials i quadrades, formes arrodonides o formes tallants o autoroscants. Rosques normalitzades. Rosca ISO mètrica. Les rosques també es troben sota normalització. La que es fa servir més en la unió d'elements de màquines és la rosca mètrica de geometria triangular que pertany al SI i fou adaptada per UNE. El filet té forma triangular i l'angle que formen els seus costats és de 60º. Caragols, femelles i volanderes. Tipus i representació gràfica. Caragols i femelles. Aquests elements serveixen per unir entre si dues peces, de manera que es puguin muntar i desmuntar. La volandera. El seu diàmetre exterior sobresurt del vèrtex de la femella. Es necessària en les següents situacions: • El material que s'ha d'unir és molt tou i no es vol aixafar. • Quan la superfície on ha de descansar la femella o la cabota del caragol sigui irregular. • Quan el forat del caragol sigui considerablement més gran que el diàmetre del caragol. • Si es vol evitar que la femella ratlli la superfície que pressiona. • Quan es vol augmentar la superfície de subjecció per evitar que el caragol es descolli. Tipus de caragols. Per anar a comprar caragols i femelles cal definir: el mètric del caragol, la forma de la cabota i la seva llargada. Representació gràfica. 3.6. unions d'elements de màquines. Clavetes, entalles, clavilles i passadors. Les clavetes són unes peces, generalment d'acer, que van ubicades dins uns rebaixos o entalles d'una geometria determinada fetes a l'eix i al forat. 3.6.1. Clavetes transversals i passadors. Les clavetes transversals es fan servir per unit dues peces cilíndriques que han d'encaixar quan aquestes treballen a tracció o a compressió. Quan els esforços són petits es substitueixen per passadors o clavetes. 3.6.2. Clavetes longitudinals. La finalitat d'aquesta claveta és la de transmetre un par de gir i al mateix temps assegurar la immobilitat axial de les peces que uneix. 3.6.3. Llengüetes 5 De vegades les clavetes longitudinals han de permetre el desplaçament axial de les peces acoblades sense deixar de transmetre el par de gir; reben el nom de llengüetes. 3.7. Molles i unions elàstiques. Les molles i les unions elàstiques es fan servir per absorbir energia o com a càrregues de xoc. Reben el nom de molles tots aquells elements en què el seu material té la propietat elàstica, es a dir, que el material té la capacitat de deformar−se. 3.7.1. Classificació de les molles Les més importants són les molles de tracció, les de compressió, les de torsió, les d'espiral, les de ballesta i les de goma. Molles de tensió o tracció. Molles de compressió. Molles de torsió. Molles de ballesta. Molles d'espiral. Molles de goma. 3.8. Rodaments. El rodament, també conegut amb el nom de coixinet, és un element intermedi muntat entre dos òrgans d'un mecanisme que giren un respecte de l'altre per aconseguir que la fricció entre ells sigui mínima i, al mateix temps, assegurar que aquests dos òrgans quedin units. 3.8.1. Parts d'un rodament. Està constituït per quatre parts: un anell exterior, un anell interior, els cossos rodants i els separadors. 3.8.2. Classes de rodaments. Classes de esforços que han de suportar: Rodament rígid de boles. Poden tenir un diàmetre més gran i la seva capacitat de càrrega radial també es molt gran. Suporten altes velocitats de gir, una fricció mínima entre les boles i les pistes, i un preu molt econòmic. Rodament d'una filera de boles amb contacte angular. Permet rebre una pressió obliqua respecte a la línia de centres de l'eix del coixinet. Pot suportar càrregues radials i axials. Rodament de rodets cilíndrics. 6 El rodet està guiat per una guia rectangular que es troba a la part interior de l'anell superior; en canvi, l'anell interior és llis. Permet que l'eix del coixinet es pugui desplaçar axialment, es idoni per suportar càrregues radials grans i aguantar altes velocitats de gir. Rodament de rodets cònics. Indicat per resistir càrregues radials i axials alhora. Rodaments d'agulles. Permeten dissenyar construccions lleugeres de pes i que requereixen molt poc espai, permeten una bona lubricació. 3.9. Lubrificants. La lubricació consisteix en la col·locació d'unes substàncies, els lubrificants, entre les superfícies de peces mòbils que llisquen en contacte mutu per tal de disminuir les pèrdues d'energia i el desgast que es produeix entre elles. Un lubrificant és aquella substància capaç de disminuir les friccions que existeixen en els elements de màquines quan es mouen els uns respecte dels altres. Els més corrents són, però, els olis i els greixos. Els objectius bàsics de la lubrificació són els següents: • Reduir sensiblement el fregament entre les superfícies en contacte. • Reduir el desgast. • Evitar la corrosió. • Dissipar l'escalfor generada pel fregament (refrigerar). 3.9.1. Característiques dels lubricants. • Viscositat o resistència a fluir. • Untuositat o capacitat d'adherència a les superfícies. • Punts de combustió, inflamació i congelació alts. • Poder anticorrosiu. • Poder antiescumant. • Poder detergent. • Resistència a pressions elevades. 3.9.2. La lubrificació amb olis. Es fan servir olis quan les temperatures i les velocitats dels elements són altes. 3.9.3. La lubrificació amb greixos. Es fa servir generalment en la manutenció dels rodaments. L'elecció d'un determinat greix dependrà de la temperatura a dissipar, de la velocitat en què es mouen els components a greixar, de les vibracions de la màquina i de la càrrega de treball que ha de suportar l'element. 4. Sistemes de fabricació. La indústria metal·lúrgica 7 4.1. Els sistemes de fabricació i la indústria metalLúrgica Aquest conjunt de tècniques o operacions, que estan destinats a transformar els materials mitjançant processos industrials, els anomenats sistemes de fabricació. La indústria metal·lúrgica s'encarrega de les tècniques, procediments i operacions destinats a la transformació dels metalls. Conformació per fosa. Conformació amb motlle Conformació per pols: Pulverimetal·lurgia La laminació. La forja. L'embotició. Conformació per deformació plàstica L'encunyat. El cisallament. El plegament. La serra. Conformació amb arrencament de ferritja El trepant. El torn. La fresadora universal. La rectificadora. Conformació per arrencament de partícules Màquines. D'electroerosió. 4.2. Conformació amb motlle. 4.2.1. Conformació per fosa. La conformació per foneria o fosa es basa en la introducció d'un metall fos en una cavitat que té una forma determinada, anomenada motlle, on el metall se solidifica. • Fosa sobre motlles de sorra. Aquests motlles només serveixen una vegada, un cop ha solidificat la peça el motlle de sorra es trenca. • Fosa sobre un motlle permanent. Aquest es pot utilitzar per produir una gran quantitat de peces, però també té un major cost econòmic. 8 • Fosa a pressió. És un mètode de fabricació de peces complicades d'alumini, coure, magnesi i aliatges de zenc en grans sèries. La colada es carrega a pressió i s'injecta en el motlle; no necessita cap més operació d'acabat. • Fosa per centrifugació. La centrifugació es idònia per fer peces de revolució primes, com ara un cilindre o casquets de cilindre o casquets de coixinet molt petits. • Fosa a la cera perduda. S'utilitza un model a partir del qual obtindrem un negatiu o matriu patró. Aquest sistema permet fer models molt complexos, amb seccions reentrants que no deixarien extreure el model de la matriu. 4.2.2. conformació per pols. L'obtenció de productes per pulverimetal·lúrgia o sinterització consisteix a agafar una pols molt fina del metall que ha de quedar a la peça final i introduir−la dins un motlle. Una vegada tenim la pols dins el motlle, es comprimeix a altes pressions mitjançant un èmbol i es sotmet a altes temperatures. Material en pols Premsat Sinterització Calibrat La sinterització o escalfament de la pols comprimida es fa per sota la temperatura de fusió del material comprimit, en cas d'haver−hi més d'un material la temperatura de referència serà del material amb vés percentatge en pes. Finalment, a causa de les contraccions que pateixen els materials, cal sotmetre les peces sinteritzades a un procés de calibratge final. 4.3. Conformació per deformació plàstica. La deformació plàstica és aquell procediment que varia la forma inicial d'una peça a base de sotmetre−la a una pressió exterior capaç de deformar la seva xarxa cristal·lina permanentment. Quan el material es deforma plàsticament agafa acritud, per evitar aquesta acritud cal escalfar el material fins a arribar a la seva temperatura de recristal·lització abans de deformar−lo. 4.3.1. La laminació. El procés de laminat consisteix a fer passar un metall en calent entre dos cilindres que giren en sentits oposats, la distància del cilindres ha de ser més petita que el gruix del material que entra, per tant, aquest és comprimit i en reduir la seva secció el material s'estira. Les samarres tenen secció rectangular, ens permeten fer la laminació de planxes de totes les mides, tubs de gran diàmetre i fleixos. Les llúpies són barres grans de secció quadrada, podem fer bigues estructurals, rails o tubs rodons. Els totxos són derivats de les llúpies que no tenen una forma geomètrica definida. S'utilitzen en el procés previ per fer barres quadrades, barres rodones i filferro. Les laminadores solen estar formades per un conjunt de rodets disposats linealment que reben el nom de tren de laminat. Els rodets tenen una geometria determinada que dóna forma al material i a cada pas hi ha una reducció de la secció del material. 9 Quan el producte que volem obtenir és filferro o barretes molt petites, ens estarem referint al procés de trefilatge que consisteix a fer passar el fil de metall estirant−lo pels forats d'una sèrie de fileres per reduir−ne el diàmetre. Aquest procés també es realitza en fred. 4.3.2. La forja. El procés de la forja consisteix a conformar el material a base d'aplicar a una zona molt concreta forces de compressió per mitjà de martells mecànics o premses que deformaran el material. • La forja per estampació. Consisteix a sotmetre, per mitjà d'un esforç de compressió, un metall que es troba entre dues matrius o estampes. • La forja amb martinet. Consisteix a fer servir matrius tancades: la meitat de la matriu s'enganxa al martell que puja i baixa i l'altra meitat fa d'enclusa. • La forja amb premsa. La mateixa que abans però amb la força mecànica per la força hidràulica. • La forja per recalcat. Aquest procediment consisteix a aixafar l'extrem d'una barra i fer que augmenti la seva secció i disminueixi la seva longitud. 4.3.3. L'embotició L'embotició consisteix a transformar una xapa plana d'un metall laminat en un cos de revolució o prismàtic. • L'embotició directa. Aquest procediment consisteix a posar una planxa metàl·lica sobre la meitat inferior d'un motlle que té un contorn determinat. • L'embotició per estirament. Consisteix a fer passar, amb una operació o amb operacions successives, una peça embotida anteriorment a través d'una matriu que té un diàmetre lleugerament inferior que el de l'objecte a embotir. • L'embotició negativa. El procediment consisteix a invertir les línies de flux formades a l'embotició anterior fins a formar un cilindre. L'operació d'encunyar consisteix a moure una matriu o trossell amb arestes tallants i una geometria determinada, sobre una xapa per tal de separar−ne un tros amb una forma determinada. 4.3.4. El cisallament L'operació de cisallament consisteix a tallar una peça metal·lica dividint−la en dues parts. 4.3.5. El plegament El plegament és el procediment de fabricació que consisteix a deformar peces per donar−los una curvatura o provocar−los un plegament. Màquines plegadores. 4.4. conformació amb arrencament de ferritja La ferritja és una porció de metall arrencada per una eina de tall. Les màquines−eina són màquines que porten una eina de tall incorporada. • Velocitat de tall (mm/min), És la velocitat lineal entre els punts de la peça i l'eina (aresta de tall) que estan en contacte. 10 • Avanç de l'eina (mm/min). L'avanç de l'eina és la velocitat lineal que pot portar l'eina o la peça a mecanitzar. • Profunditat de la passada. Un altra característica que ens dóna el fabricant és la fondària del material que pot treure l'eina. • Sistema de refrigeració. Les eines treballen sota enormes pressions i forces de fricció, la qual cosa significa que hi ha una elevada absorció d'energia tèrmica per part de l'eina i la peça, que en moltes ocasions podria arribar a destruir−les. Per això s'utilitzen líquids refrigerants com les taladrines. 4.4.1.Les serres Les serres de cinta Les serres de cinta són màquines de serrar que incorporen una cinta dentada que, mitjançant un moviment continu, arrenca ferritges de la peça que s'ha de tallar mitjançant les dents. • Velocitats de tall elevades. • Desapareixen els temps morts o no productius. • Millor refrigeració. La serra de cinta disposa d'una bancada, d'una mordassa, d'un arc que envolta la cinta, aquest porta un motor incorporat que li dóna la velocitat. Les serres circulars Les serres circulars o tronçadores. Són màquines de petites dimensions que s'utilitzen pel tall ràpid de perfils, tubs i barres amb arrencament de ferritja, mitjançant un disc o serra circular. Les parts més importants són el capçal i la mordassa. El capçal de la màquina. Porta una eina de tall en forma de disc. La mordassa. S'utilitza per subjectar el material. 4.4.2. El trepant El trepant és una màquina−eina que s'utilitza per fer forats. Treballa arrencant la ferritja, aprofitant el moviment de rotació i d'avanç d'una broca, mentre que la peça que s'ha de foradar resta fixa. Descripció del trepant. • Base de la màquina. La funció de la base és suportar el conjunt del trepant. • Columna. És una peça de gran rigidesa que ha d'aguantar els esforços de flexió provinents de la taula de treball i, a més, ha de suportar el pes del capçal. • Capçal. És l'encarregat de transmetre el moviment de gir al fusell portabroques. • La taula de treball. És una peça de fosa rígida que té la finalitat d'aguantar fortament les peces a trepanar. Les broques • El cos. Està format per dues ranures helicoïdals, anomenades estries o canals. • La punta. És la primera que entra en contacte amb el material i s'encarrega de desbastar o de treure la màxima quantitat de material perquè, després, l'aresta de la ranura faci l'acabat. • L'espiga. L'espiga és el lloc de subjecció entre l'eina i la màquina. 11 4.4.3. El torn El torn és una màquina−eina que subjecta la peça per donar−li un moviment de rotació mentre que una eina entra en contacte amb la peça en moviment. Descripció del torn Existeixen diferents tipus de torns: el torn vertical, el d'aire, el de revòlver, el copiador • El bastidor. És format per una bancada d'una peça sencera de fosa molt dura. • El capçal. És l'òrgan principal del torn paral·lel, la seva funció principal és la de subjectar l'arbre principal encarregat de transmetre un moviment giratori o rotacional al plat de grapes. • El contrapunt. Permet suportar l'extrem de les peces que s'han de mecanitzar i que per la seva longitud no poden ser tornejades a l'aire. • Els carros. La funció d'aquests òrgans és la de conduir l'eina de tall per damunt de la bancada. • La caixa d'avanços i de roscar. La caixa d'avanços té la funció de donar moviment variable i permetre el canvi de sentit de la barra de cilindrar i de la barra de roscar. Tipus d'operacions i eines • Escairat. Quan l'eina de tall arrenca material i fa desplaçar el carro transversal. • Cilindrat. Quan l'eina de tall arrenca material i es fa desplaçar el carro longitudinal. • Tornejat d'interiors o mandrinat. Es igual que el cilindrat però l'eina treballa dins la peça. • Roscat. Consisteix a fer damunt la peça que gira una regata helicoïdal amb l'eina de tall. • Segat. Consisteix a fer una regata transversal fins a arribar al centre de la peça per tallar−la. • Foradat. Aquesta operació es realitza des del contrapunt, amb l'ajuda d'un portabroques. • Debast. Treure la major quantitat de material d'una peça, sense importar la qualitat superficial. 4.4.4. La fresadora la fresadora permet arrencar ferritja en superfícies de geometria plana, convexa i còncava. La peça queda immòbil damunt una taula que es pot desplaçar cap a la dreta i cap a l'esquerra a més de poder pujar i baixar, mentre que l'eina de tall, anomenada fresa, es mou amb un moviment de rotació. Descripció de la fresadora La fresadora universal, que s'anomena així a causa de la seva polivalència en fer els fresatges d'allò més variats, això és possible perquè aquesta maquina permet posat i treure amb molta senzillesa una gran varietat d'accessoris. • El bastidor. És una peça de fosa de forma rectangular amb una base encastada al terra, encarregada de suportar els altres elements i també d'absorbir totes les vibracions produïdes en el fresatge. • Arbre principal. És l'element que haurà de suportar l'eina de treball o fresa. • La mènsula. Aquest element controla el moviment de pujada i baixada de la taula de treball, a més de suportar tot el seu pes. • El carro transversal. Es desplaça sobre la guia de la mènsula per permetre que la taula es pugui desplaçar frontalment. • La taula. És l'òrgan de la màquina destinat a suportar les peces que s'han de mecanitzar. • La caixa de velocitats. Ubicada a la part superior del bastidor, la seva distribució cinemàtica permet controlar la velocitat de rotació de l'eina. • La caixa d'avanços. La caixa del canvi ens permetrà regular la velocitat de la passada. • Els accessoris. Els més importants són: els portafreses, el cargol o mordassa i els aparells divisors. 12 Tipus d'operacions i eines Les més importants són: • Ranurar. Consisteix a fer una canal petita en la superfície de la peça. • Escairar. És l'operació mitjançant la qual es fa un angle recte. • Planejar. Consisteix a deixar la superfície d'una peça totalment paral·lela a la superfície de la taula. • Engrandir forats. Moltes peces de màquines necessiten amagar la cabota del caragol. • Fer caixes. Entendrem aquesta operació quan fem un buidat en una superfície. • Aixamfranar. • Foradar. 4.5. conformació amb arrencament de partícules 4.5.1. La rectificadora. La rectificadora la utilitzarem per realitzar acabats superficials molt precisos. La seva eina de tall rep el nom de mola. • Rectificadora de superfícies cilíndriques. Les peces que ha de rectificar aquesta màquina són peces que provenen del torn. Consta d'una bancada on es troben els mecanismes hidràulics que permeten el desplaçament horitzontal i frontal de la peça que s'ha de rectificar. La taula de treball serveix per subjectar l'aparell portapeces que porta incorporat un motor per donar moviment rotatori a la peça i un contrapunt on anirà ubicada la peça. El capçal portamoles disposa d'un sistema de variació de la velocitat i d'un sistema de refrigeració. • Rectificadora de superfícies planes. Els canvis més significatius d'aquesta màquina−eina és l'orientació de la mola i la manera de subjectar la peça que s'ha de rectificar d'amunt la taula. 4.5.2. Màquines d'electroerosió (desbastador) El mecanitzat electroerosiu és un mètode que consisteix a erosionar el material que s'ha de mecanitzar amb l'ajut d'un efecte tèrmic i un efecte dinàmic, en una zona molt localitzada de la peça que s'ha de mecanitzar. Per aconseguir aquests efectes es necessita un ànode (+), que en la seva superfície portarà uns determinats contorns. El càtode (−) serà el material que volem convertir en una eina matriu. L'ànode anirà erosionant el càtode fins que aquest adapti el mateix contorn. També necessita l'ajuda d'un dielèctric capaç d'ionitzar−se quan entre el càtode i l'ànode, que es poden trobar a una distància de 0,1mm, hi hagi una diferencia de potencial d'uns 20 a 30 V. Les altíssimes densitats del corrent elèctric i les grans pressions que s'hi generen, per defecte dels ions positius, augmentaran tant la temperatura superficial del càtode que les partícules afectades es volatilitzaran instantàniament, unes altres formaran petites gotes de metall fos, com si es tractés de ferritja, que seran arrossegades pel líquid dielèctric. La part interna del material no quedarà afectada per l'elevació de la temperatura, ja que el temps de durada de l'arc és de mil·lèsimes i milionèsimes de segon. 13 5. Indústria química i tèxtil. Els residus industrial. 5.1. La indústria química La indústria química du a terme aquells processos on és necessari transformar les matèries primeres en substàncies de naturalesa diferent. • Elaboració de pesticides i adobs. • Conservació dels aliments. • Productes cosmètics. • Material fotogràfic i de reprografia. • Indústria petroliera. • Productes farmacèutics. • Els productes per a automòbils i altres vehicles. • Productes per a la indústria tèxtil. • Obtenció de pasta de paper, pintures, coles i adhesius. • Metal·lúrgia i construcció. • Processos de reciclatge de materials i de depuració de residus. 5.2. Operacions bàsiques a la indústria química. La velocitat de reacció, que és la quantitat de producte que es forma per unitat de temps i depèn de dos factors principals: la temperatura i la mescla íntima. 5.2.1. Preparació de les substàncies reactives Desintegració de substàncies sòlides La desintegració de substàncies sòlides s'aconsegueix amb la trituració ja sigui de materials durs o materials tous. • El trossejament, per obtenir trossos d'uns 3 cm. • La trituració, per obtenir gruixos que poden anar de 3 a 9 mm (gravetes). • La mòlta, per moldre les gravetes fins a formar una farina de partícules. En el cas dels líquids, l'augment de la seva superfície s'aconsegueix en polvoritzar el líquid amb discs o difusors. En el cas dels gasos, també és necessari subdividir−los per obtenir una major superfície de contacte. La mescla Per a dur a terme la mescla de les substàncies, s'utilitza l'agregació que consisteix a unir íntimament e de manera homogènia aquestes substàncies. • En el cas d'agregació entre gasos es fan servir ventiladors i propulsors. • Quan es tracta d'agregar un gas a un líquid es fa servir el mètode d'absorció, que consisteix en la penetració d'una substància en el si d'una altra al nivell molecular. • Quan es tracta d'un gas amb un sòlid es procedeix a la divisió molecular per mitjà d'una sublimació gasosa que és el pas directe de sòlid a gas. • Per a l'agregació entre líquids es fan servir aparells amb dispositius remenadors. • Entre líquid i sòlid poden fer dissolucions amb o sense aportació de calor, a base d'un remenador 14 mecànic. • El procés d'agregació entre sòlids que es fa servir és el de barrejar constantment la mescla per mitjà de tambors mescladors. 5.2.2. Separació de les substàncies Sistemes tèrmics • En el cas dels líquids podem fer servir el sistema de vaporització que és la separació de les mescles líquides per escalfament dels seus components sempre i quan aquests tinguin diferents temperatures d'ebullició. • La destil·lació és la vaporització d'una mescla de líquids amb la condensació dels vapors que surten de la vaporització. • Quan s'han de separar mescles líquides formades per substàncies que tenen els punts d'ebullició molt pròxims, rectificació que consisteix en repetir moltes vegades el procés de la destil·lació fent que els líquids i gasos vagin a contracorrent. • Quan interessa separar substàncies sòlides molt solubles en un líquid calent, però que al mateix temps una d'elles és molt soluble amb un líquid fred, cristal·lització, així quan refredem la solució la substància menys soluble precipitarà en forma cristal·lina i per filtració podrem separar−la de l'altra. • L'absorció és la captació d'un gas per mitjà d'un líquid. • L'adsorció és la captació de gasos o impureses dissoltes en un líquid per mitjà d'un sòlid. Sistemes mecànics • La decantació és la separació per gravetat de la matèria sòlida suspesa en un líquid. • La filtració és la separació mecànica de mescles de sòlids i líquids amb l'ajut d'un filtre que reté la substància sòlida. • La centrifugació és la separació de substàncies sòlides amb líquids o líquids amb líquids. 5.2.3. La reacció de substàncies Quan per a l'obtenció d'un producte químic cal variar la seva estructura molecular o trencar els enllaços atòmics existents en la substància de partida i crear nous enllaços per formar la nova substància, llavors cal realitzar una reacció química. Les reaccions es duen a terme en uns aparells o instal·lacions anomenats reactors. Els reactors que funcionen per càrregues En aquests reactors es barregen des del començament totes les substàncies que formen part de la reacció, com ara les substàncies reactives, els dissolvents i els catalitzadors, durant el temps necessari perquè es produeixi la reacció química. Els seus avantatges els fan encara competitius: • Es poden obtenir productes en quantitats petites. • La seva capacitat d'adaptació permet obtenir productes totalment diferents, com ara els colorants o l'obtenció d'algun plàstic. • Quan les substàncies reaccionants o matèries primeres no permetin la seva mobilitat (fang). Els reactors que funcionen en procés continu 15 Els reactius s'introdueixen contínuament en l'espai de reacció juntament amb altres components i també el producte final surt d'una manera contínua. Permet un alt grau d'automatització, amb el conseqüent estalvi d'energia i manca d'escapament de gasos. Elevat cost econòmic. Els reactors que funcionen en procés semicontinu Quan un reactor està alimentat per càrregues i dóna un producte continuadament, parlem de reactor semicontinu. L'elaboració del pentaclorur de fòsfor necessita com a matèries primeres hidrocarbur líquid i clor, tots des de densitats diferents. 4.2.4. Envasament de productes L'envasament és un factor important en un producte, ja que ha de garantir−ne el transport, l'emmagatzematge i la conservació. 5.3. La indústria tèxtil La indústria tèxtil és l'encarregada de fabricar fils, teixits de tota mena i roba de vestir. 5.3.1. Les matèries primeres • Les fibres són substàncies sòlides i flexibles de forma prima i de llargària limitada. • Els filaments són com les fibres però de llargària il·limitada. Fibres naturals Procedència vegetal Cotó Lli Espart Cànem Jute Fibres artificials Viscosa Raió de viscosa Raió cuproamoniacal Raió acetat Procedència animal Llana Seda Pèl de camell Pèl de cavall Alpaca Procedència mineral Fibra de vidre Amiant Fibres sintètiques Poliamides Polièsters poliacrilonitrils Poliuretà 5.3.2. La filatura La filatura és el procés industrial que permet l'obtenció de fil. El fil és el resultat de la unió de multitud de fibres que són sotmeses a torsió perquè quedin unides les unes amb les altres i formin un fil de longitud infinita. L'obertura El procés d'obertura de les bales es du a terme en una màquina, l'obridor de bales. 16 El cardatge L'objecte d'aquest procés és aconseguir individualitzar les fibres, netejar−les d'impureses i obtenir un vel amb les fibres orientades longitudinalment. La preparació D'aquí neix la necessitat de fer una preparació de la cinta per paral·lelitzar definitivament les fibres. El procés que s'utilitza és l'estiratge, que es fa en dues fases: una preparació gruixuda, realitzada pel manuar, i una preparació fina, feta per la metxera. • El manuar. Els bots que surten de la carda es disposen lateralment a la part inferior de la màquina, anomenada fileta. Les vetes de carda de cada bot es passen pels rodets d'alimentació que la posen damunt la taula, i d'aquí entra en el capçal del manuar per ser sotmesa a un estirament mitjançant un tren d'estiratge. A la sortida del tren d'estiratge es reuneix el vel per constituir una nova cinta, la veta de manuar, que es fa passar per un embut que la guiarà fins a dipositar−la en un bot. • La metxera. Després d'obtenir la veta de manuar, les fibres estan suficientment ordenades perquè la cinta sotmesa a un nou estirament amb l'objecte d'aprimar−la. La cinta que surt de la metxera és molt més prima que la cinta que surt del manuar: aquesta nova cinta s'anomena metxera. Una metxera està formada pels següents grups: la fileta, l'estiratge i la torsió−bobinatge. La filatura L'operació de filatura és l'última del procés necessari per obtenir el fil. La metxa és aprimada fins a obtenir el fil final i perquè les fibres quedin ben unides el fil és sotmès a torsió. La maquina que s'utilitza per obtenir el fil s'anomena contínua d'anells i és formada pels grups següents; el grup de la fileta, el tren d'estiratge i el grup de torsió−bobinatge. El bobinatge Finalment, el fil és enrotllat en tubs de cartró o de plàstic de forma troncocònica. Cada volta del fil en el tub rep el nom d'espira. Quan la fusada està plena, la màquina s'atura per fer el canvi automàtic de les fusades plenes per fusades buides. Les fusades plenes són transportades a la bobinadora, on es passen a una bobina per disposar d'un fil més llarg. En una filatura, la bobina és l'últim procés que es farà abans d'encaixar les bobines i vendre−les a les teixidores. 5.3.3. El tissatge EL tissatge és l'operació de lligar els fils per formar un teixit. Tres tipus fonamentals de teixits: • Teixit pla, consisteix en uns lligaments formats per dues sèries de fils, les sèries formen 90º entre elles i s'enllaçen sobre i sota una de l'altra formant una tela. 17 • Teixit de punt, el lligament està format per un fil continu que s'enllaça amb ell mateix fent bucles. • Els no teixits, s'uneixen les fibres mitjançant un tractament tèrmic. Operacions prèvies L'ordit, l'encolatge i el passat i nuada són les operacions prèvies abans de poder teixir el fil per obtenir la tela de roba. • L'ordit. Aquesta operació consisteix en reunir una sèrie e fils ordenats, plegats de manera paral·lela i amb una llargada preestablerta damunt d'un o de diferents plegadors. La màquina que s'utilitza per reunir els fils és l'ordidor. L'ordidor consta bàsicament d'una fileta i d'un capçal plegador. La fileta. La quantitat de fils que pot reunir un ordidor depèn de la capacitat de la seva fileta. La fileta es formada per un seguit de carros que sostenen les bobines procedents de la filatura. El capçal plegador és el lloc on s'ubica el plegador, que serà sotmès a un gir perquè els fils de la fileta s'hi enrotllin. • L'encolatge. Quan els fils són sotmesos als encreuaments per efectuar el lligament, entre ells es produeixen grans fregaments que poden portar al trencament del fil. Per evitar−ho, el fil és impregnat d'una pel·lícula de cola que li dóna resistència. Encoladora. • Passat i nuada. L'operació de passar consisteix en fer passar cada fil del plegador d'ordit a través dels diferents dispositius del teler. Quan ja s'ha teixit una tela i els plegadors de l'ordit estan buits el que es fa es lligar els fils del plegador nou amb el final de l'altre. Aquesta operació és anomenada nuada. El teixit El teixit consisteix en una làmina de fils entrellaçats a partir dels fils que provenen del plegador amb un fil situat transversalment que s'anomena trama. La màquina utilitzada per a aquesta finalitat s'anomena teler. Les parts mes importants d'un teler són el plegador de l'ordit, els lliços, la pua, la llançadora i el plegador del teixit. El plegador de l'ordit ha de permetre l'alimentació de l'ordit fent girar el plegador sense que això comporti que els fils s'afluixin o es tensin massa. Actualment funcionen amb un desenrotllador. La pua és formada per una sèrie de làmines fines que disten entre elles menys d'una dècima de mil·límetre segons el nombre de fils d'ordit. Els lliços són unes varetes per on pasen els fils, que pugen i baixen sincrònicament per permetre el creuament del fil que travessa transversalment, guiat per la llançadora. Un dels lliços aixeca el fils senars de l'ordit cap amunt i l'altre baixa els parells. Això fa que quedi un espai entre ells, la calada, per on passa disparada la llançadora, que conté una bobina de fil, que desprèn la trama. Un cop passada la trama, la pua, amb un moviment de vaivé sincronitzat, abat la trama cap a un costat. De seguida s'inverteix la posició dels lliços, fils senars avall i parells amunt, torna a passar la llançadora per la calada, en sentit contrari al d'abans, i deixa anar novament la trama, que tornarà a ser abatuda per la pua contra l'anterior. La roba que va sortint és enrotllada en el plegador dels teixits acabats. La roba es plega damunt d'un tub: aquesta roba rep el nom de tros. 18 El repàs Tots els trossos que surten dels telers passen per un control de qualitat en la secció de repas. 5.4. Els residus industrials Els residus industrials són substàncies que provenen d'una activitat industrial i són rebutjades i abandonades perquè no són útils. 5.4.1. Residus contaminants del sòl 5.4.2. Residus contaminants de l'aigua La depuració de l'aigua La depuradora és una instal·lació que té com a objecte reduir les concentracions de substàncies no desitjables per sota dels valors fixats per les normes de qualitat. Funcionament d'una depuradora: • Emmagatzematge de l'aigua. • Eliminació dels sòlids en suspensió. • Predesinfecció. • La floculació. • La sedimentació. • La filtració. • La desinfecció. 5.4.3. Residus contaminants de l'aire. 19