Imprimir este artículo

Anuncio

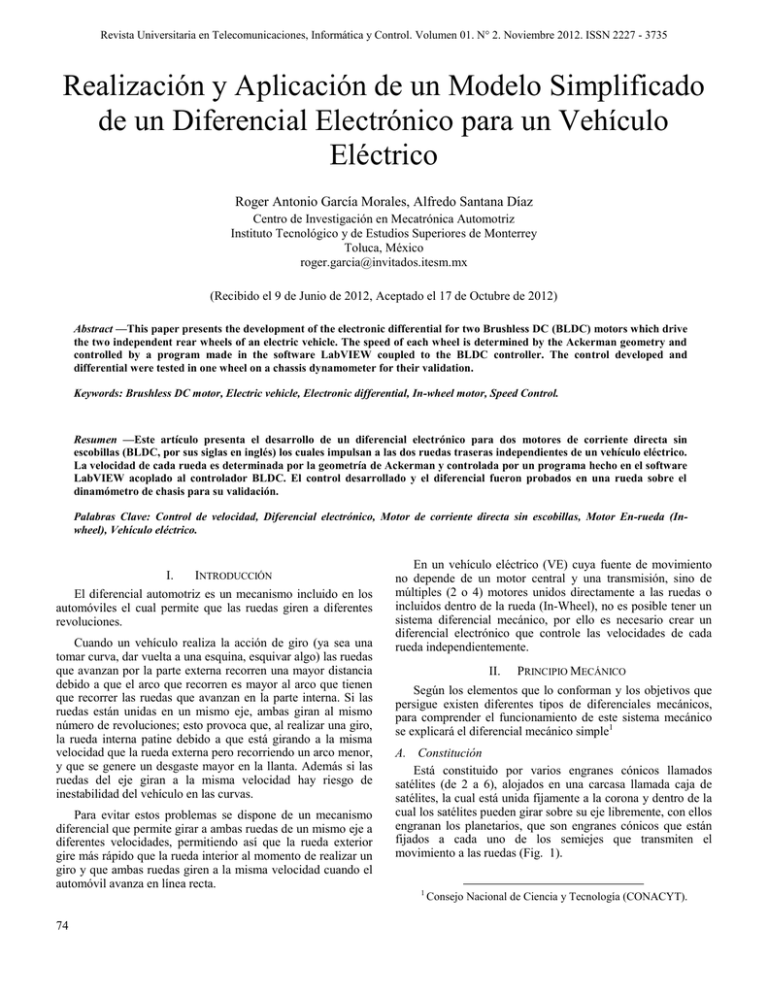

Revista Universitaria en Telecomunicaciones, Informática y Control. Volumen 01. N° 2. Noviembre 2012. ISSN 2227 - 3735 Realización y Aplicación de un Modelo Simplificado de un Diferencial Electrónico para un Vehículo Eléctrico Roger Antonio García Morales, Alfredo Santana Díaz Centro de Investigación en Mecatrónica Automotriz Instituto Tecnológico y de Estudios Superiores de Monterrey Toluca, México [email protected] (Recibido el 9 de Junio de 2012, Aceptado el 17 de Octubre de 2012) Abstract —This paper presents the development of the electronic differential for two Brushless DC (BLDC) motors which drive the two independent rear wheels of an electric vehicle. The speed of each wheel is determined by the Ackerman geometry and controlled by a program made in the software LabVIEW coupled to the BLDC controller. The control developed and differential were tested in one wheel on a chassis dynamometer for their validation. Keywords: Brushless DC motor, Electric vehicle, Electronic differential, In-wheel motor, Speed Control. Resumen —Este artículo presenta el desarrollo de un diferencial electrónico para dos motores de corriente directa sin escobillas (BLDC, por sus siglas en inglés) los cuales impulsan a las dos ruedas traseras independientes de un vehículo eléctrico. La velocidad de cada rueda es determinada por la geometría de Ackerman y controlada por un programa hecho en el software LabVIEW acoplado al controlador BLDC. El control desarrollado y el diferencial fueron probados en una rueda sobre el dinamómetro de chasis para su validación. Palabras Clave: Control de velocidad, Diferencial electrónico, Motor de corriente directa sin escobillas, Motor En-rueda (Inwheel), Vehículo eléctrico. I. INTRODUCCIÓN El diferencial automotriz es un mecanismo incluido en los automóviles el cual permite que las ruedas giren a diferentes revoluciones. Cuando un vehículo realiza la acción de giro (ya sea una tomar curva, dar vuelta a una esquina, esquivar algo) las ruedas que avanzan por la parte externa recorren una mayor distancia debido a que el arco que recorren es mayor al arco que tienen que recorrer las ruedas que avanzan en la parte interna. Si las ruedas están unidas en un mismo eje, ambas giran al mismo número de revoluciones; esto provoca que, al realizar una giro, la rueda interna patine debido a que está girando a la misma velocidad que la rueda externa pero recorriendo un arco menor, y que se genere un desgaste mayor en la llanta. Además si las ruedas del eje giran a la misma velocidad hay riesgo de inestabilidad del vehículo en las curvas. Para evitar estos problemas se dispone de un mecanismo diferencial que permite girar a ambas ruedas de un mismo eje a diferentes velocidades, permitiendo así que la rueda exterior gire más rápido que la rueda interior al momento de realizar un giro y que ambas ruedas giren a la misma velocidad cuando el automóvil avanza en línea recta. En un vehículo eléctrico (VE) cuya fuente de movimiento no depende de un motor central y una transmisión, sino de múltiples (2 o 4) motores unidos directamente a las ruedas o incluidos dentro de la rueda (In-Wheel), no es posible tener un sistema diferencial mecánico, por ello es necesario crear un diferencial electrónico que controle las velocidades de cada rueda independientemente. II. Según los elementos que lo conforman y los objetivos que persigue existen diferentes tipos de diferenciales mecánicos, para comprender el funcionamiento de este sistema mecánico se explicará el diferencial mecánico simple1 A. Constitución Está constituido por varios engranes cónicos llamados satélites (de 2 a 6), alojados en una carcasa llamada caja de satélites, la cual está unida fijamente a la corona y dentro de la cual los satélites pueden girar sobre su eje libremente, con ellos engranan los planetarios, que son engranes cónicos que están fijados a cada uno de los semiejes que transmiten el movimiento a las ruedas (Fig. 1). 1 74 PRINCIPIO MECÁNICO Consejo Nacional de Ciencia y Tecnología (CONACYT). Revista Universitaria en Telecomunicaciones, Informática y Control. Volumen 01. N° 2. Noviembre 2012. ISSN 2227 - 3735 B. Funcionamiento Un engrane recibe el movimiento del eje de transmisión, este va unido a la corona de nuestro sistema diferencial haciéndola girar, cuando la corona gira a su vez hace girar la caja de satélites que arrastra a los ejes de los satélites que están unidos fijamente a ella, al suceder esto los satélites actúan como cuñas sobre los planetarios, produciendo un movimiento que se transmite a las ruedas haciéndolas girar en el mismo sentido y velocidad de la corona, mientras el vehículo se mueve en línea recta y la resistencia que prestan ambas es la misma. Cuando se toma una curva, la rueda interior a la curva presta más resistencia al giro, ya que recorre una distancia menor. En este caso, el planetario interno obliga a girar a los satélites apoyándose en él, logrando con esto que el planetario opuesto aumente el giro de la otra rueda. Finally, complete content and organizational editing before formatting. Please take note of the following items when proofreading spelling and grammar: A. Geometría de Ackerman Para poder determinar cuál es la relación existente entre las ruedas internas y externas cuando el vehículo realiza la curva es necesario conocer cómo se comporta el vehículo al girar. Como parte de las fronteras incluidas en el proyecto al cual pertenece este estudio, por cuestiones de tiempo y limitaciones físicas del vehículo en desarrollo, se asumen ciertas condiciones ideales. La primera condición ideal es que el vehículo se moverá a velocidades bajas, otra de las condiciones de nuestro vehículo es que será de tracción trasera, es decir, tendremos que controlar la tracción diferencial para solo dos ruedas; dadas estas condiciones, para describir el comportamiento del vehículo al girar podemos utilizar la geometría de Ackerman (Fig. 2) la cual nos muestra algunos parámetros importantes, a partir de los cuales se pueden desarrollar las ecuaciones necesarias para llegar a conocer la relación entre ambas ruedas. Fig. 1. Diferencial simple con engranes cónicos (Ocaña, 2000). (1) Donde ωC es la velocidad angular de la corona, ωI es la velocidad angular de la rueda interna y ωO es la velocidad angular de la rueda externa. ωC es equivalente a la velocidad angular a la que irían ambas ruedas si estuvieran unidas a un eje fijo. III. Fig. 2. Geometría de Ackerman.(Modificado de Gillespie, 1992). Dada la relación trigonométrica se pueden determinar las siguientes ecuaciones: (2) DIFERENCIAL ELECTRÓNICO Una vez conocido el funcionamiento del diferencial mecánico es necesario aplicar el mismo principio a un VE impulsado por motores independientes en cada rueda. Para ello es importante determinar cuál es la relación que existe entre las ruedas internas a la curva y las ruedas externas a la curva. Se determinó que es un modelo simplificado debido a que únicamente se trabajará con la geometría de Ackerman (que se estudiará a continuación) y no con toda la dinámica del vehículo como en otros estudios [2], así mismo el diferencial solo se aplicará a las 2 ruedas traseras y no en las cuatro ruedas [3] [4], ya que se decidió que fueran solo 2 ruedas de tracción. Before you begin to format your paper, first write and save the content as a separate text file. Keep your text and graphic files separate until after the text has been formatted and styled. Do not use hard tabs, and limit use of hard returns to only one return at the end of a paragraph. Do not add any kind of pagination anywhere in the paper. Do not number text headsthe template will do that for you. García Morales, R. A., et al. (3) El ángulo promedio de las ruedas frontales se define como “Ángulo de Ackerman” y dada la relación trigonométrica se tiene [5]: (4) Siendo L la distancia entre ejes, T el ancho de vías, R el radio de giro del vehículo y δI, δO y δ, corresponden al ángulo de giro de la rueda interna, externa y promedio (ángulo de Ackerman) respectivamente. La velocidad lineal de cada rueda se expresa como una función de la velocidad angular del vehículo y el radio de la curva: (5) 75 Realización y Aplicación de un Modelo Simplificado de un Diferencial Electrónico para un Vehículo Eléctrico ( 20 ) (6) (7) Donde ωX es la velocidad angular del vehículo, VI la velocidad lineal de la rueda interna y VO la velocidad lineal de la rueda externa. Si se despeja ωX de (7) y se sustituye en (5) y (6) se tiene: (8) La diferencia entre ambas rudas se expresa por la siguiente relación [6]: ( 21 ) Dada esta relación se puede expresar la velocidad angular de cada rueda de la siguiente forma: ( 22 ) (9) ( 23 ) ( 10 ) Ahora se tiene que la velocidad lineal de cada rueda también puede estar expresada como función de la velocidad angular de cada rueda y el radio de la rueda: ( 11 ) ( 12 ) Donde r es el radio de las ruedas de tracción. Si se sustituye (11) en (9) y (12) en (10) y se despeja ωI y ωO respectivamente, se tiene: ( 13 ) ( 14 ) Si se despeja R de (4) y se sustituye en (13) y (14) se obtiene la velocidad angular de cada rueda: ( 15 ) ( 16 ) ( 17 ) Dado que ωC de (1) puede ser expresada en función de la velocidad lineal del vehículo y el radio de las ruedas se tiene: ( 18 ) ( 19 ) 76 B. Algoritmo Computacional Dadas las ecuaciones anteriores se ha podido determinar la relación entre las ruedas internas y externas a una curva. Con estas ecuaciones se puede desarrollar el control adecuado para que las ruedas del VE describan el comportamiento deseado. Como se explicó anteriormente, se están considerando ciertas fronteras, una de estas es que la electrónica de potencia para el control de los motores no se realizó ya que se utilizó el sistema de potencia que el proveedor de los motores incluye en su “kit”. Los motores a controlar son motores de corriente directa sin escobillas (BLDC, por sus siglas en inglés) InWheel. De modo que, dadas las características del dispositivo controlador utilizado, el control que se creará será uno que entregue cierto valor de voltaje, el cual el dispositivo controlador a su vez lo traducirá en una velocidad del motor. De los datos obtenidos del controlador, se cuenta con una entrada de voltaje que determina la velocidad a la que irá el motor, el motor empieza a girar a un voltaje mayor a 0V y alcanza su velocidad máxima a 5V como se muestra en la Tabla I. TABLA I MUESTRAS DE VELOCIDAD DE ACUERDO AL VOLTAJE ENVIADO AL CONTROLADOR BLDC Voltage 0.1 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 RPM 15.083 75.392 220.98 351.64 468.43 585.41 709.77 821.78 924.4 1010.5 1107.7 km/h 1 6 19 30 40 50 61 70 79 87 95 García Morales, R. A., et al. Revista Universitaria en Telecomunicaciones, Informática y Control. Volumen 01. N° 2. Noviembre 2012. ISSN 2227 - 3735 El controlador que ofrece el proveedor de los motores son configurables, es decir, se puede decidir que tipo de control desarrollará, las opciones son control por torque y control por velocidad; el control seleccionado es control por velocidad ya que el control por torque tiene una entrada de voltaje variable (del cual se desconoce el comportamiento) en comparación del control por velocidad que ofrece la ventaja de variar únicamente de 0 a 5V. De acuerdo a los experimentos realizados, se observó que las velocidades obtenidas varían de acuerdo a las cargas a las que se somete al motor, sin embargo, los niveles de voltaje se mantienen en los mismos rangos, de modo que la velocidad máxima se presentará a 5V y la velocidad mínima o velocidad 0 a los 0V. Ahora, con estos datos, se desarrolla el programa que realizará los cálculos correspondientes para el diferencial electrónico. Primeramente se crea un programa que mida la velocidad angular de las ruedas, dado a los sensores hall que incluyen las ruedas se puede obtener esta información de los pulsos que estos mandan, los cuales son 28 pulsos por vuelta. Con la ayuda de la tarjeta de adquisición de datos se puede medir estos pulsos y traducirlos en RPM dato que después enviaremos al programa principal (Fig. 3). Fig. 3. Programa para medir velocidad angular (RPM). De las ecuaciones anteriores, para los cálculos de Ackerman se necesita saber el ángulo de giro, la distancia entre ejes, el ancho de vías y la velocidad angular promedio del vehículo, de estos datos la distancia entre ejes L y el ancho de vías T son valores constantes, los cuales para el desarrollo de la prueba se consideraron como 1.5m, el ángulo de giro el cuál se conoce con un sensor angular acoplado al volante que entrega una señal a través de la tarjeta de adquisición de datos y la velocidad angular promedio ωC se obtiene con los valores leídos de la velocidad angular de cada rueda y promediándolos. Una vez obtenidos estos datos el programa realiza las ecuaciones correspondientes y entrega los valores de velocidad angular debidas para cada rueda (Fig. 4). García Morales, R. A., et al. Fig. 3. Entradas y salidas del cálculo de Ackerman. Una vez el programa entrega los valores de velocidad angular de cada rueda, se traducen a los valores de voltaje correspondientes, los cuales son transmitidos al controlador de los motores. IV. CONTROL La estrategia de control de los motores utilizada fue una combinación de lógica difusa y look up table. Se decidió el control por lógica difusa ya que se está realizando un acoplamiento de controles y se desconocen las ecuaciones manejadas por el controlador BLDC del kit de los motores. Dado que en el método de control de lógica difusa no es necesario saber la ecuación que describe al sistema sino conocer su funcionamiento, se optó por aplicar esté método de control. En cuanto a la combinación con el método look up table se eligió para evitar tener procesamientos muy complejos en el controlador, ya que posteriormente se piensa migrarlo a un sistema embebido. En el software MATLAB, en su módulo de lógica difusa se generaron las funciones de pertenencia de entradas y salidas (Fig. 5), así como las reglas de control del sistema. Posteriormente, las respuestas del sistema fueron divididas en una tabla, arreglándolas de modo que las columnas sean el error del sistema y los renglones la velocidad angular de referencia, divididas estas de 10 en 10 revoluciones y el error de 1 en 1, de este modo la columna 41 equivale a el error 0, la 1 al error -40 y la columna 81 al error +40; a su vez el renglón 1 equivale a 0 RPM, el renglón 50 a 490 RPM y el renglón 111 a 1100 RPM. 77 Realización y Aplicación de un Modelo Simplificado de un Diferencial Electrónico para un Vehículo Eléctrico Fig. 7. Estructura con Motor In-Wheel montado sobre el dinamómetro de chasis. Fig. 5. Funciones de pertenencia: (a) Entrada: RPM, (b) Entrada: Error, (c) Salida: Voltaje. De modo que el esquema de control utilizado es el que se muestra en la Fig. 6. De las pruebas desarrolladas las variables que se midieron fueron: Velocidad de referencia de rueda derecha e izquierda, y velocidad de la rueda izquierda. Y en la prueba desarrollada la secuencia de comandos enviada al controlador fue la siguiente. La Fig. 8 (a) muestra la respuesta del motor a diferentes velocidades angulares de referencia con ángulo de Ackerman 0°, las velocidades de referencia indicadas son: 100, 200, 300, 400 y 500 RPM, con un intervalo aproximado de 10 s en cada velocidad. La Fig. 8 (b) muestra la respuesta del motor a velocidad angular de referencia constante de 500 RPM pero con variaciones del ángulo de Ackerman, los cuales son: 10°, 15°, 20° y 0° hacia la derecha. En un giro hacia la derecha, la rueda externa al giro es la rueda izquierda, por lo cual su velocidad debe de aumentar, como se puede aprecia en la gráfica. Fig. 6. Esquema de control. La Fig. 8 (c) muestra la respuesta del motor con la misma velocidad angular de 500 RPM pero con variaciones del ángulo de Ackerman, los cuales son: 10°, 15°, 20°, 30° y 0° hacia la izquierda, y posteriormente el incremento de velocidad angular a 600 RPM. En un giro hacia la izquierda, la rueda externa al giro es la derecha y la interna es la izquierda, por lo cual la rueda izquierda debe de disminuir, como se puede apreciar en la gráfica. VI. El sistema de adquisición, cálculos y control del sistema se desarrollaron con sistemas National Instruments. Para el sistema de adquisición de datos (Velocidad angular de cada rueda, ángulo de Ackerman) se utilizó la tarjeta de adquisición de datos NI USB 6212. V. RESULTADOS Para verificar el funcionamiento del control realizado para el diferencial electrónico se desarrollaron pruebas dinamómetro de chasis, en donde el motor fue sujetado con una estructura para montarlo en el dinamómetro (Fig. 7). CONCLUSIONES El diferencial electrónico esta basado en ecuaciones sencillas y cuyas variables son fáciles de medir en el vehículo. Con la configuración y control seleccionados es posible aplicarlos una vez el vehículo esté construido por completo. Las pruebas arrojaron resultados favorables y se observó que el control responde de manera correcta en tiempos de respuesta cortos. Debido a la falta de masa que frene a la rueda, la respuesta de la rueda cuando tiene que disminuir velocidad es relativamente lento, se espera que esto mejore una vez que se realicen las pruebas sobre el vehículo, una vez esté terminado. RECONOCIMIENTOS El primer autor reconoce a CONACYT por la beca de manutención otorgada para los estudios de posgrado en el cual desarrolló esta investigación. Los autores reconocen 78 García Morales, R. A., et al. Revista Universitaria en Telecomunicaciones, Informática y Control. Volumen 01. N° 2. Noviembre 2012. ISSN 2227 - 3735 agradecidamente la contribución de Aldo Flores, por su apoyo en las pruebas desarrolladas, a Rogelio en su ayuda en la prueba base del control difuso. [6] Kada Hartani, “Electronic differential with direct torque fuzzy control for vehicle propulsion systems”, Proceeding of Turk J Elec. Eng. & Comp Sci, Vol.17, No.1, pp.25-26, 2009. REFERENCIAS [1] [2] [3] [4] [5] Ocaña Antonio, “Tratado del automóvil. La técnica de los siglos XXXXI”, CIE inversiones Editoriales Dossat, 2000. Perez-Pinal, “Stability of an electric differential for traction applications”, Ieee Transactions on Vehicular Technology, Vol. 58, No. 7, 2009. Zhou Y., Li S., Zhou X., Fang Z., “The control strategy of electronic differential for ev with four in-wheel motors”, Control and Decision Conference (CCDC), 2010 Chinese, 2011. Li Z., Shoquand D., “Electronic differential speed steering control for four in-wheel motors independent drive vehicle”, Intelligent Control and Automation (WCICA), 2011 9th World Congress on, 2011. Gillespie Thomas D., “Fundamentals of vehicle dynamics”, Society of Fig. 8. Respuesta del motor In-Wheel. Automotive Engineers SAE, 1992. García Morales, R. A., et al. 79