Ver más - ConcretOnline

Anuncio

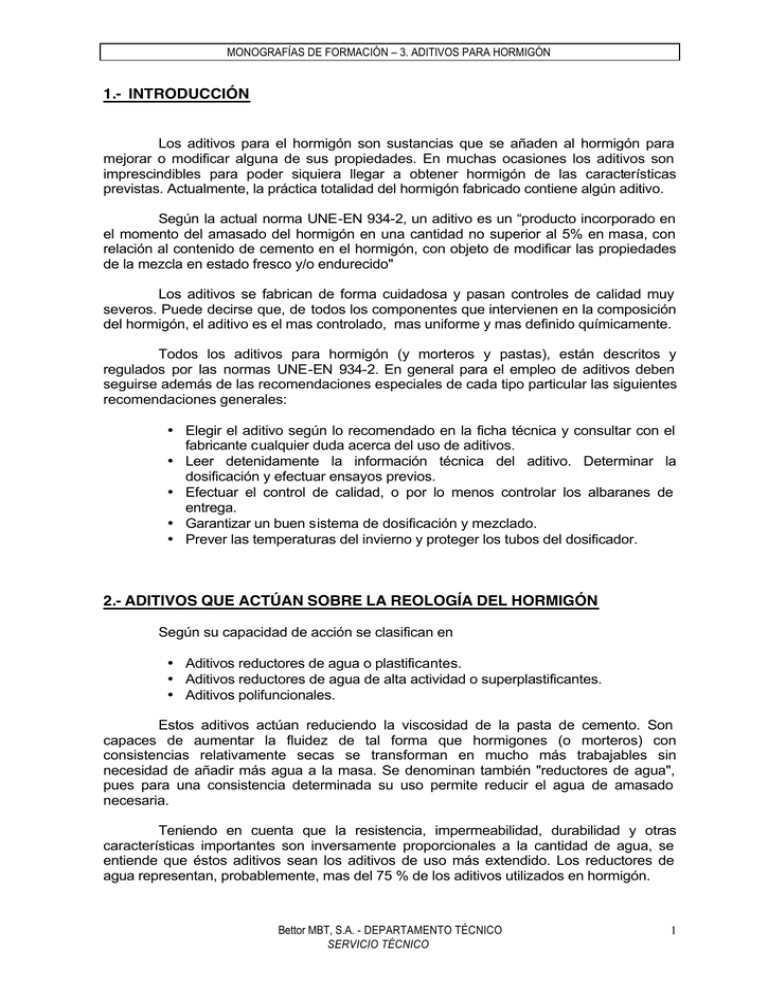

MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN 1.- INTRODUCCIÓN Los aditivos para el hormigón son sustancias que se añaden al hormigón para mejorar o modificar alguna de sus propiedades. En muchas ocasiones los aditivos son imprescindibles para poder siquiera llegar a obtener hormigón de las características previstas. Actualmente, la práctica totalidad del hormigón fabricado contiene algún aditivo. Según la actual norma UNE-EN 934-2, un aditivo es un “producto incorporado en el momento del amasado del hormigón en una cantidad no superior al 5% en masa, con relación al contenido de cemento en el hormigón, con objeto de modificar las propiedades de la mezcla en estado fresco y/o endurecido" Los aditivos se fabrican de forma cuidadosa y pasan controles de calidad muy severos. Puede decirse que, de todos los componentes que intervienen en la composición del hormigón, el aditivo es el mas controlado, mas uniforme y mas definido químicamente. Todos los aditivos para hormigón (y morteros y pastas), están descritos y regulados por las normas UNE-EN 934-2. En general para el empleo de aditivos deben seguirse además de las recomendaciones especiales de cada tipo particular las siguientes recomendaciones generales: • Elegir el aditivo según lo recomendado en la ficha técnica y consultar con el fabricante cualquier duda acerca del uso de aditivos. • Leer detenidamente la información técnica del aditivo. Determinar la dosificación y efectuar ensayos previos. • Efectuar el control de calidad, o por lo menos controlar los albaranes de entrega. • Garantizar un buen sistema de dosificación y mezclado. • Prever las temperaturas del invierno y proteger los tubos del dosificador. 2.- ADITIVOS QUE ACTÚAN SOBRE LA REOLOGÍA DEL HORMIGÓN Según su capacidad de acción se clasifican en • Aditivos reductores de agua o plastificantes. • Aditivos reductores de agua de alta actividad o superplastificantes. • Aditivos polifuncionales. Estos aditivos actúan reduciendo la viscosidad de la pasta de cemento. Son capaces de aumentar la fluidez de tal forma que hormigones (o morteros) con consistencias relativamente secas se transforman en mucho más trabajables sin necesidad de añadir más agua a la masa. Se denominan también "reductores de agua", pues para una consistencia determinada su uso permite reducir el agua de amasado necesaria. Teniendo en cuenta que la resistencia, impermeabilidad, durabilidad y otras características importantes son inversamente proporcionales a la cantidad de agua, se entiende que éstos aditivos sean los aditivos de uso más extendido. Los reductores de agua representan, probablemente, mas del 75 % de los aditivos utilizados en hormigón. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 1 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN En general, los aditivos reductores de agua - plastificantes permiten los siguientes efectos: • • • • • • Aumentan la fluidez de un hormigón determinado. Reducen el agua de amasado para alcanzar una consistencia dada. Mejoran la trabajabilidad con áridos desfavorables. Aumentan las resistencias. Mejoran la durabilidad. Reducen la retracción. 2.1.- Aditivos plastificantes/reductores de agua Los aditivos plastificantes actúan fijándose a la superficie de las partículas de cemento, provocando su dispersión, con lo que aumenta la fluidez de la pasta. • • Relación A/C fijada + aditivo = Aumento de fluidez (aditivo plastificante) Consistencia fijada + aditivo = Reducción del agua de amasado (aditivo reductor de agua) Su función principal es la de reducir agua de amasado, lo cual se puede aprovechar para conseguir consistencias más líquidas sin la necesidad de añadir mas agua o, para una consistencia dada, reducir agua y a la vez cemento o para aumentar las resistencias mecánicas. El material más utilizado en los reductores de agua - plastificantes es el lignosulfonato (subproducto de la fabricación del papel), que tiene una muy buena capacidad fluidificante, pero presenta la limitación de que no puede dosificarse a voluntad, sino que a partir de ciertos valores (aprox. 0,3% en peso de materia activa) empiezan a aparecer efectos secundarios indeseables, como la oclusión de aire y el retraso de fraguado. A veces, pero, estos efectos son buscados, por lo que no es atípica la Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 2 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN sobredosificación de plastificantes para estabilizar hormigones en estado fresco o para ocluir aire. Otro tipo de materias primas habitualmente utilizadas como componentes de los aditivos reductores de agua son los derivados hidroxicarboxílicos, como gluconatos, glucoheptonatos, melazas, etc. Estos poseen un excelente efecto fluidificante, pero al aumentar las dosis, rápidamente producen importantes retrasos de fraguado. Los reductores de agua se utilizan en hormigones de resistencias medias, como ayuda a la obtención de trabajabilidades mejores y hormigones menos ásperos, especialmente cuando se utilizan áridos de machaqueo. TIPO Reductores de agua / Plastificantes EMPLEO Las dosis de estos aditivos suelen ser de 0,3 al 0,6 % spc, y se obtienen reducciones de agua de cerca de 10-12 %, (superiores al 5 % que requiere la norma). Como plastificantes, pueden transformar un hormigón de cono 4 (plástico) a cono 9 (blando). La adición suele realizarse junto con el agua de amasado, ya que las cantidades relativamente pequeñas se distribuyen mejor en la masa del hormigón. El mezclado se efectúa normalmente en el camión hormigonera. EFECTOS SECUNDARIOS En la práctica totalidad de los aditivos reductores de agua, se presenta un efecto adicional de retraso de fraguado, que es conveniente tener en cuenta. Así como en muchas ocasiones puede ser beneficioso, debe ser conocido y considerado en casos de tiempo frío o cuando se precisen resistencias iniciales elevadas. SOBREDOSIFICACIONES Este tipo de aditivos suele producir retrasos de fraguado a dosis superiores a las previstas, que se ven agravados si se está trabajando en tiempo frío. En ocasiones, el efecto de la sobredosis puede producir también una oclusión de aire, aunque suele ser pequeña si la sobredosis no es muy grande. RECOMENDACIONES DE USO Si se produce una sobredosis, comprobar la densidad de las probetas, pues esta indicará si se ha producido una oclusión de aire que pueda afectar a la resistencia. Si la densidad es normal, no se habrá producido. Si se produce un retraso de fraguado, procurar que el elemento hormigonado no pierda agua, por ejemplo, regando abundantemente, y controlar la evolución de la resistencia de las probetas. Normalmente, el hormigón endurece mas lentamente, pero alcanza mayores resistencias a largo plazo. Mantener limpios los silos de aditivo, pues aunque estos productos contienen conservantes adecuados, en ocasiones pueden producirse fermentaciones si el silo se mantiene sucio y en climas cálidos. Las fermentaciones no degradan el aditivo a corto plazo, pero pueden producir espuma que perturba los dosificadores. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 3 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN 2.2.- Aditivos superplastificantes/reductores de agua de alta actividad Los aditivos reductores de agua de alta actividad/superplastificantes son aditivos similares a los plastificantes/reductores de agua, pero con un efecto mucho mas amplificado. Aunque la norma exige una reducción de agua de 12% como mínimo, los productos que están en el mercado alcanzan valores del 20-30%. Se produce un efecto de dispersión de las partículas de cemento, por repulsión electrostática, como en el caso de los plastificantes. Las partículas se desfloculan y repelen entre sí, produciendo un efecto fluidificante muy elevado. Los productos más utilizados como materias primas en este tipo de aditivo son los condensados de melaminas sulfonadas (MNS) y los condensados de naftalensulfonado (BNS). Los primeros tienen un efecto fluidificante muy elevado y permiten preparar hormigones con muy elevadas resistencias iniciales y finales. Como efecto a veces no deseado, presentan un tiempo de mantenimiento de la fluidificación relativamente corto. Los BNS, por el contrario, no presentan resistencias iniciales tan elevadas, pero mantienen el efecto durante más tiempo. Este tipo de aditivo se emplea sobretodo en hormigones de calidad, de elevadas resistencias, ya que se precisa una importante reducción del agua de amasado. Los hormigones de prefabricación estructural contienen siempre importantes cantidades de superplastificantes. Hormigones vistos que deben presentar superficies impecables, hormigón bombeado, deslizado, etc. también requieren este tipo de aditivos. Por norma, si se desea conseguir hormigones de consistencia líquida, es imprescindible el uso de aditivos superplastificantes. Tal como se ha referido en el punto precedente, el efecto de estos aditivos puede aprovecharse bien para aumento de fluidez de los hormigones o bien para reducir el agua de amasado manteniendo la consistencia constante y, claro está, cualquier efecto intermedio. Esto permite un abanico enorme de posibilidades, desde hormigones de consistencia plástico-blandos (cono 7-8) con relaciones A/C de 0,35-0.4 y elevadísimas resistencias, hasta hormigones de resistencias medias con consistencias líquidas (cono 20-22) de fácil y rápida puesta en obra. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 4 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN Una nueva generación de aditivos superplastificantes/reductores de agua de alta actividad son los denominados hiperfluidificantes (aditivos superplastificantes de nueva generación). Estos aditivos permiten reducciones de agua hasta el 40%, y pueden ofrecen consistencias tan líquidas que los métodos estándar de determinación de consistencia (cono de Abrams) resultan obsoletos. Dichos aditivos se basan en éters policarboxílicos, que a parte del efecto dispersivo por repulsión de cargas, generan también dispersión por causas estéricas (por tamaño de las unidades de aditivos). Su uso a dosis bajas (0.3 – 1%) ya permite transformaciones de cono 4 (plástico) a cono 20 (líquido), por lo que se usan para obtener lo que se denomina hormigón autocompacto (HAC), especialmente indicado para zonas altamente armadas o con dificultades de compactación (en general por vibrado) y para el campo del prefabricado. Su sobredosificación puede producir segregación por un exceso de fluidez. TIPO Aditivos reductores de agua de alta actividad / Superplastificantes EMPLEO La dosificación es relativamente variable, desde un 1 % en hormigones que solamente precisan una elevada fluidez, hasta mas de 4% en hormigones de muy elevada resistencia. La adición de estos aditivos se realiza al final de la mezcla del hormigón y debe amasarse algunos minutos. Permiten reducciones de agua del 12-25 % y transformaciones de cono 4 (plástico) a cono 15 (fluido). EFECTOS SECUNDARIOS Apenas presentan efectos secundarios indeseables. Incluso en dosis elevadas, los retrasos suelen ser mínimos (excepto en el caso de que se trate de productos que además de fluidificar retrasen). El efecto de oclusión de aire es muy reducido. Cuando se preparan hormigones muy fluidos, con consistencias de más de 18 cm, pueden surgir problemas de segregación o sangrado. Estos hormigones precisan un suficiente contenido en finos y mortero para mantener la cohesión. SOBREDOSIFICACIONES Las sobredosificaciones suelen producir una segregación del hormigón, ya que se produce una fluidificación excesiva y se rompe la cohesión del hormigón. Algunos aditivos pueden también producir retrasos de fraguado. RECOMENDACIONES DE USO Mezclar el aditivo al final del amasado, pero de forma que quede garantizada una buena homogeneidad. Siempre que se utilice una dosis superior a la prevista por el fabricante, deben realizarse ensayos. Aunque los superplastificantes, por su composición, no suelen tener problemas de conservación, es aconsejable mantener limpio el silo. En general, los superplastificantes son compatibles con la mayoría de aditivos, aunque pueden tener algún problema con los aireantes, los cuales hay que dosificar algo mas alto cuando coexisten con superfluidificantes. El uso conjunto de plastificante y superfluidificante proporciona un efecto fluidificante muy elevado, que debe tenerse en cuenta. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 5 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN 2.3.- Aditivos polifuncionales Los polifuncionales son aditivos que actúan como plastificantes a dosis reducidas y como superfluidificantes a dosis elevadas. No proporcionan las elevadas resistencias iniciales propias de los superfluidificantes clásicos pero tampoco generan en la misma magnitud los efectos secundarios típicos de los plastificantes. En realidad se trata de mezclas de plastificantes y superplastificantes, que consiguen ser dosificados entre el 0,3 % y el 1% proporcionando un excelente efecto fluidificante. Permiten modificar la consistencia de un hormigón modificando simplemente la dosis de aditivo. Son los aditivos ideales para las plantas de hormigón preparado por la versatilidad de su empleo. TIPO Aditivos polifuncionales EMPLEO Se dosifican en valores entre el 0,3 y el 1 % sobre cemento. De modo general, se estipula que a dosis inferiores a 0.5 % actúan como plastificantes y a dosis superiores como superplastificantes. La adición se efectúa con la última parte del agua de amasado y se mezcla normalmente en el camión. EFECTOS SECUNDARIOS Como en el caso de los plastificantes pueden darse casos de retrasos de fraguado, pero a dosificaciones mucho mas altas que aquellos. Si se trabaja con dosificaciones cerca del límite superior, es interesante controlar la evolución de resistencias en tiempo frío. Suelen ser compatibles con otros aditivos. SOBREDOSIFICACIONES Las sobredosis de polifuncionales deben tratarse como en el caso de los plastificantes. RECOMENDACIONES DE USO En general valen las recomendaciones mencionadas para los plastificantes. 3.- ADITIVOS AIREANTES Las cantidades de aire ocluidas en un hormigón sin aditivo, suelen ser de 1,0% o 1,5%. Desde hace ya décadas, se sabe que los hormigones con una cierta cantidad máxima de aire ocluido resisten mejor las heladas y la intemperie, y en general, son mas durables. Mediante los aditivos aireantes se busca aumentar este valor de aire ocluido Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 6 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN hasta el 4-6%. A partir de estos porcentajes el aire ocluido empieza a reducir las resistencias mecánicas de manera importante Uno de los campos de aplicación de los aditivos aireantes son los hormigones para carreteras, aeropuertos, etc., y los que van a ser utilizados en zonas frías. En la fabricación de viguetas pretensadas por extrusión, el aire ocluido confiere mejor estabilidad a la masa, y se mantiene más estable cuando sale de la extrusora. Otro campo de uso tradicional de aditivos aireantes son los morteros de albañilería, a los que confiere docilidad, trabajabilidad y menor peso. TIPO Aireantes EMPLEO El aditivo se añade al hormigón preamasado en dosis entre el 0.1 - 0.3% y se mezcla homogéneamente. Es importante que el tiempo y la intensidad de mezclado sea constante, de forma que no afecte al aire formado. EFECTOS SECUNDARIOS Como ya se intuye, la oclusión de aire en el seno del hormigón, reduce las resistencias. Aunque en el rango de aire que se ocluye en los hormigones aireados afecta en poco a las resistencias, esto debe ser tenido en cuenta cuando se diseña el hormigón y deben efectuarse ensayos para comprobar las resistencias mecánicas y el aire ocluido real. SOBREDOSIFICACIONES Los aireantes presentan problemas en caso de sobredosis, pues las resistencias mecánicas pueden verse muy afectadas. Es necesario controlar la dosificación y efectuar ensayos de aire ocluido para comprobar que se mantiene en el margen previsto. RECOMENDACIONES DE USO Elegir el aireante y su dosis mediante ensayos en los que se controle el aire ocluido y las resistencias mecánicas. Mantener constante la intensidad y el tiempo de mezclado. Efectuar un control de la oclusión de aire y de las resistencias. Evitar sobredosificaciones y mezclados excesivos. Los inclusores de aire son agentes tensoactivos (iónicos o no iónicos), donde las partes hidrófobas, por formación de micelas, ocluyen burbujas de aire de tamaño mas o menos definido. La parte hidrofílica queda hacia afuera y es capaz de estabilizar una burbuja de aire. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 7 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN Las burbujas de aire interrumpen la red capilar, de tal forma que si en los capilares saturados de agua se empieza a formar hielo, estas burbujas de aire ofrecerán el espacio requerido para la expansión del agua solidificada, evitando la fisuración del hormigón. En general, los aditivos aireantes también poseen capacidad reductora de agua. Esto significa que la pérdida de resistencias producida por la oclusión de aire se ve compensada por el agua reducida. 4.- ADITIVOS ESPUMANTES Los aditivos espumantes son aditivos que permiten la formación de espuma durante el mezclado de un mortero. Se utilizan para preparar hormigones (sería mejor hablar de morteros) muy ligeros, con densidades entre 0.5 - 1,5 Kg/l para cubiertas, rellenos, etc., denominados morteros u hormigones celulares. Forman espuma por medio de un mecanismo similar al de los aireantes, pero la burbuja formada es de un tamaño muy superior. Su naturaleza química está basada en tensoactivos y proteínas estabilizadoras. Su dosificación va en función del efecto deseado, pero a dosis muy elevadas requieren estabilizadores de la espuma. TIPO Espumantes EFECTOS SECUNDARIOS Similar a los aireantes, pero no es tan importante, pues las resistencias no suelen ser decisivas. Estos aditivos no se utilizan nunca en elementos estructurales. SOBREDOSIFICACIONES Efecto aireante superior, descenso de la densidad y de las resistencias mecánicas. RECOMENDACIONES DE USO Añadir el aditivo al mortero ya preamasado, con consistencia seca o plástica. Utilizar preferiblemente arenas naturales rodadas. Las de machaqueo presentan cantos que rompen las burbujas a medida que se forman. Este efecto limita la estabilidad de la espuma generada. Mantener la intensidad y el tiempo de mezclado constante. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 8 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN 5.- ADITIVOS MODIFICADORES DEL FRAGUADO Y/O ENDURECIMIENTO En determinadas circunstancias se hace deseable que el fraguado del hormigón se produzca antes o después, o bien se desea compensar el efecto de las condiciones climáticas, como frío o calor. Estos efectos se consiguen con aditivos capaces de modificar la velocidad de hidratación, retrasando o acelerando el fraguado y/o endurecimiento. 5.1.- Aditivos acelerantes En general, los aditivos acelerantes proporcionan mayor resistencia inicial y menor resistencia a largo plazo, mientras que los retardantes producen el efecto inverso, obteniendo resistencias superiores a largo plazo. 1,4 resistencia a compresión relativa 1,2 1 0,8 0,6 Endurecimiento normal Endurecimiento rápido 0,4 0,2 0 0 9 18 27 36 45 54 63 72 81 90 días Los acelerantes se utilizan en la fabricación de elementos prefabricados, en reparaciones rápidas, para acelerar cementos lentos o para compensar ambientes muy fríos. Suelen estar compuestos por sales inorgánicas de tipo cloruro, nitrato y nitritos, que actúan facilitando alguna de las reacciones de la secuencia de fraguado, lo que desplaza el equilibrio y acelera todo el proceso. El acelerante que da mejores efectos es el cloruro cálcico, aunque está prohibido su uso en elementos de hormigón armado o pretensado, ya que los halogenuros provocan la corrosión de las armaduras. Otros aditivos acelerantes exentos de halogenuros encuentran su uso cada vez más extendido. Los nitratos, nitritos y aluminatos se utilizan habitualmente para acelerar hormigones que contienen armaduras, incluso existen estudios del uso de nitritos como inhibidores de corrosión. También se utilizan acelerantes para la prefabricación, en hormigón deslizado, etc. Un uso específico de los acelerantes es el hormigón gunitado o proyectado. Este método de puesta en obra consiste en proyectar, por medio de una bomba y una lanza, el hormigón sobre el soporte (hormigón, roca, etc.). Se usa, sobretodo, en la construcción de túneles y fijación de taladros. El método permite trabajar con una relación A/C muy baja, Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 9 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN con las consiguientes buenas resistencias, y se obtiene una muy buena adherencia proporcionada por la velocidad en que el hormigón entra en contacto con el soporte, que "absorbe" la pasta de cemento. El acelerante, que permite tiempos de fraguado de pocos minutos, hace posible que el hormigón de la primera capa esté ya suficientemente endurecido cuando recibe la siguiente capa. De esta forma se reduce drásticamente el rechazo. TIPO Acelerantes EMPLEO Se dosifican en cantidades de alrededor del 2 % sobre el peso de cemento. La adición se efectúa de la forma habitual. Es útil combinar el efecto de un acelerante con el de un superfluidificante, pues la reducción del agua de amasado aporta un incremento de las resistencias a todas las edades, y con ello, también mejora las iniciales. A dosis normales pueden acelerar el fraguado en 2-3 horas. EFECTOS SECUNDARIOS Como ya se ha comentado, los acelerantes suelen reducir las resistencias finales del hormigón aditivado. Esto debe ser tenido en cuenta en el momento de diseñar el hormigón. Otro efecto de el uso de los acelerantes, se manifiesta con una reducción del tiempo abierto para la puesta en obra. SOBREDOSIFICACIONES Pueden reducir el tiempo de puesta en obra, aunque al aumentar mucho la dosis, se alcanza un umbral, a partir del cual no se observa mayor velocidad de fraguado. RECOMENDACIONES DE USO Revisar la composición del aditivo para comprobar que no contiene halogenuros (Cloruros) cuando se trate de hormigón armado. Tratar de utilizar la mínima dosis necesaria de acelerante, utilizando un superfluidificante que permita una notable reducción de la relación agua / cemento. Tener en cuenta la temperatura real en obra. Los acelerantes pueden combinarse con reductores de agua que no tengan efecto retardante. 5.2.- Aditivos retardantes Los aditivos retardantes suelen estar compuestos por sustancias que retardan la disolución de los constituyentes anhidros del cemento o su difusión. Se trata de materias inorgánicas, como los fosfatos o derivados de ácidos fosfóricos, óxidos de cinc o de plomo, etc., y también de origen orgánico, como derivados de azúcares, glucosas, celulosas, etc. Los lignosulfonatos utilizados como reductores de agua - plastificantes, cuando contienen azúcares, tienen un efecto retardante, cuando se dosifican más de lo habitual. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 10 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN En general, el uso de aditivos retardantes provoca una lenta evolución de las resistencias iniciales, pero a largo plazo, las resistencias mecánicas pueden llegar incluso a ser mayores. TIPO Retardantes EMPLEO Las dosis pueden ser muy variables según el tipo de producto y el efecto deseado. La adición se efectúa al final del amasado, mezclando homogéneamente. Pueden retrasar el fraguado hasta 72 horas (estabilizantes). EFECTOS SECUNDARIOS Los retardantes presentan, sobretodo el efecto propio de su función. Además, puede surgir un efecto plastificante o fluidificante que obligue a reducir algo el agua de amasado. Un efecto secundario derivado del efecto retardante puede aparecer en elementos de gran superficie, en climas muy secos, pues puede provocar una tendencia a la fisuración por retracción, debido a que el agua no está ligada al cemento y se pierde mas fácilmente. SOBREDOSIFICACIONES Naturalmente, la sobredosis de un retardante acentúa este efecto y produce un tiempo de fraguado anormalmente prolongado. En estos casos conviene proteger el hormigón de la pérdida de agua, cubriéndolo con plásticos o regando abundantemente. Si el retraso no es excesivo, el hormigón acaba endureciendo y normalmente alcanza una resistencia superior a la normal. RECOMENDACIONES DE USO Valen las recomendaciones generales mencionadas para los aditivos. Prever descensos y aumentos de temperaturas que podrían modificar el comportamiento del aditivo. Ensayar previamente el aditivo con el cemento previsto, para comprobar el efecto retardante. La reactividad del cemento es también importante para decidir el la dosis idónea. Los retardantes pueden combinarse fácilmente con aditivos reductores de agua, pero debe tenerse en cuenta que éstos pueden presentar además un efecto retardante por sí. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 11 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN Los aditivos retardantes se utilizan cuando los hormigones deben ponerse en obra a elevadas temperaturas, ser transportados a largas distancias, en hormigonados de grandes masas o bien cuando la puesta en obra es muy compleja. En encofrados deslizantes, puede ajustarse la velocidad de endurecimiento cuando la temperatura es elevada. También se usan para reducir el calor de hidratación en elementos muy grandes, evitando la fisuración. 6.- ADITIVOS IMPERMEABILIZANTES Cabe distinguir bien entre los aditivos impermeabilizantes y los hidrofugantes, pues no son lo mismo. Los primeros facilitan la preparación de hormigones con muy reducida permeabilidad al agua. Los segundos reducen la hidrofilidad de la superficie del hormigón y evitan que el agua “ moje “ la superficie del hormigón. Su uso principal está en las obras hidráulicas como canales, presas o depósitos. Los aditivos impermeabilizantes se usan también para conseguir hormigones mas durables, ya que una buena impermeabilidad obstaculiza el paso de los diferentes agresivos químicos que puedan estar contenidos en el agua. TIPO Impermeabilizantes EMPLEO Como los aditivos superplastificantes, los impermeabilizantes se adicionan al final del proceso de amasado en dosis del 1 al 3%. Debe tenerse en cuenta el efecto reductor de agua que llevan asociado. Cabe recordar que el aditivo impermeabilizante no es lo único importante para obtener un hormigón impermeable. En general, debe prepararse un hormigón con suficiente cantidad de cemento (aproximadamente, 300 - 325 Kg/m3 ), una buena curva granulométrica, y una consistencia que permita una buena compactación. EFECTOS SECUNDARIOS Presentan los efectos propios de lossuperplastificantes, por lo que debe tenerse en cuenta la reducción de agua que permite alcanzar la reducida relación agua/cemento. La oclusión de aire es muy reducida y no representa un riesgo para las resistencias. SOBREDOSIFICACIONES Una sobredosificación de este tipo de aditivo puede dar segregación o sangrado, como ocurre con los superplastificantes. Este es un riesgo reducido, pues la consistencia se controla siempre. El exceso de aditivo podría proporcionar un exceso de aire ocluido, pero se verá disminuido porque la excesiva fluidez del hormigón hará que se pierda fácilmente. RECOMENDACIONES DE USO Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 12 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN Las generales para aditivos superplastificantes. No pensar que el aditivo consigue por sí solo un hormigón impermeable. Respetar las normas para el diseño de hormigones impermeables. Revisar que la puesta en obra sea la correcta y que permita una buena compactación. Evitar las juntas frías, colocando juntas hidroexpansivas. Los impermeabilizantes son aditivos superfluidificantes con un ligero efecto microaireante. La reducción de agua facilita trabajar con una reducida relación agua/cemento lo que conlleva una reducida capilaridad. Si existen menos capilares, lógicamente existen menos canales por donde pueda entrar el agua. El efecto aireante ofrece además una interrupción de los pocos capilares existentes. El resultado es un hormigón compacto, tanto por la relación agua/cemento reducida, como por la mejor facilidad de compactación (efecto plastificante). 7.- ADITIVOS HIDROFUGANTES Los aditivos hidrofugantes son aditivos que actúan sobre la tensión superficial del hormigón, reduciendo la capacidad del agua para mojar la superficie del hormigón. En estas condiciones, el agua “resbala“ sobre la superficie del hormigón sin penetrar en él. Naturalmente, esta propiedad funciona mientras no existe presión del agua ni el elemento de hormigón está sumergido o cubierto por el agua. TIPO Hidrofugantes EMPLEO Los aditivos hidrófugos se utilizan en grandes cantidades en la fabricación de bloques y otros elementos de hormigón seco compactado. No se aconsejan estos aditivos para elementos estructurales. EFECTOS SECUNDARIOS Reducen ligeramente la adherencia entre las partículas que componen el hormigón, por lo que se produce una reducción de las resistencias mecánicas. Si bien esta reducción nunca es importante en elementos como bloques y otros prefabricados, en elementos estructurales puede ser más notable. SOBREDOSIFICACIONES Pueden darse reducciones de resistencias y retrasos de fraguado, debido a que las partículas de cemento podrían quedar envueltas en un exceso de material hidrófobo. RECOMENDACIONES DE USO Las generales para todos los aditivos. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 13 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN Revisar las dosis a utilizar. Controlar las resistencias mecánicas y la repulsión de agua obtenida. El mecanismo de acción de los aditivos hidrófugos se basa en que proporcionan una elevada tensión superficial que prácticamente escupe el agua de la superficie. Estos aditivos se basan en sales de ácidos grasos, que se combinan con el hormigón por su parte inorgánica y presentan la parte orgánica (hidrófoba) hacia el exterior. Este efecto se transforma en una repulsión del agua en forma de gotas esféricas que resbalan por la superficie. Cuando la presión es suficiente, es capaz de vencer esta tensión superficial y el efecto desaparece. 8.- ADITIVOS ANTICONGELANTES Los anticongelantes son aditivos que ayudan a hormigonar en tiempo frío. No se trata de aditivos milagrosos, por lo que no puede presuponerse que su uso exime de tomar las precauciones habituales en estos casos. ( recogidas en EHE Art. 72). TIPO Anticongelantes EMPLEO Se usan cuando se prevé que en las siguientes horas después del hormigonado, pueden bajar las temperaturas bajo el punto de congelación del agua. Se adicionan al hormigón ya preamasado a dosis del 1-2 % y se mezcla homogéneamente. EFECTOS SECUNDARIOS No tienen efectos secundarios significativos. Aceleran el fraguado y el endurecimiento, pero al utilizarse en tiempo frío, no se presentan problemas de tiempo de puesta en obra. Un efecto secundario podría ser el exceso de confianza en la obra, pensando que el uso del anticongelante implica dejar de tomar las medidas de seguridad normales, como el proteger los elementos hormigonados, calentar el agua o los áridos, etc. SOBREDOSIFICACIONES La sobredosificación de anticongelantes no suele dar problemas. Los acelerantes tienen un límite en su dosis, a partir del cual, el efecto deja de crecer y no se observa mayor velocidad de fraguado. Como todos los acelerantes, un exceso de velocidad implica una relativa disminución de las resistencias, pero al ser usados siempre en ambientes fríos, no es un efecto importante. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 14 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN RECOMENDACIONES DE USO Los anticongelantes son una ayuda ( a menudo decisiva) para hormigonar en tiempo frío. Por ello no deben descuidarse las medidas y cuidados para hormigonar a bajas temperaturas. Proteger los elementos delgados, esbeltos o de gran superficie. Seguir las recomendaciones de la EH E Art. 72. Los anticongelantes suelen presentar dos efectos simultáneos: Reducen la temperatura de congelación del agua, pues se trata de sales inorgánicas en disolución acuosa o aminas que, de acuerdo con la ley de Raoult, disminuyen en algunos grados el punto de congelación. Por otra parte siempre tienen un efecto acelerante de endurecimiento. En efecto, está comprobado que el hormigón necesita una cierta resistencia mecánica para resistir la helada y las tensiones interiores que conlleva. En ningún caso deben dejarse de lado las demás medidas de protección para el hormigonado en tiempo frío referenciadas en la EHE. 9.- ADITIVOS PARA BOMBEO Los aditivos para bombeo facilitan la puesta en obra del hormigón por bombeo. En efecto, el hormigón bombeado puede presentar problemas, ya que normalmente se desplaza a presión elevada a través de una tubería que puede llegar a largas distancias y, en ocasiones, debe vencer una energía potencial importante debida a la altura. El problema principal que puede presentarse con los hormigones bombeados es el mantenimiento de la cohesión y la homogeneidad en el transporte, los aditivos de bombeo aumentan extraordinariamente la cohesión de estos hormigones, facilitando un bombeo fácil y reduciendo el rozamiento y la presión en la tubería. Se utilizan en hormigones cuya curva granulométrica adolece de la cantidad de tamaños. También se utilizan en la confección de hormigones con áridos ligeros (arcilla expandida), pues evitan que éstos afloren en la superficie por su menor densidad. TIPO Aditivos para bombeo. EMPLEO Se adicionan al final del proceso de amasado del hormigón en dosis entre el 0.1 y 0.5%. EFECTOS SECUNDARIOS Como cohesionantes, proporcionan mayor homogeneidad y cohesión al hormigón y reducen algo la consistencia. No obstante, en bombeos, esta reducción de la consistencia no suele ser problema alguno, pues se compensa con la mejora de la reología y la facilidad de bombeo. SOBREDOSIFICACIONES Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 15 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN Pueden llevar a aumentar demasiado la cohesión de la masa del hormigón, reduciendo su trabajabilidad. RECOMENDACIONES DE USO Controlar el cambio de consistencia, y comprobarla trabajabilidad y el bombeo. Reducen ligeramente la consistencia, lo que debe ser tenido en cuenta si se combina con un plastificante. Evitar sobredosificaciones y utilizar la dosis óptima. Se trata de polímeros orgánicos de cadena larga con alto peso molecular, que “sujetan” las partículas del hormigón y evitan su separación por efecto del rozamiento y la presión. 10.- ADITIVOS PARA HORMIGÓN PROYECTADO Aunque existen desde hace mucho tiempo aditivos para hormigón proyectado, en los últimos tiempos se han desarrollado nuevas tecnologías para facilitar la proyección de hormigón. Esto se debe a que algunos de estos aditivos representaban una agresión para el medio ambiente y la seguridad de los operarios y a que el número de obras de túneles ha aumentado enormemente en todo el mundo. Se suele llamar gunita al hormigón (en realidad microhormigón con un tamaño máximo de 8 o 12 mm), que se pone en obra por proyección mediante una bomba y un compresor que lo impulsa contra el soporte, que es el terreno. Gracias a la presión con que se proyecta sobre éste, la pasta de cemento penetra en el soporte, formando una excelente unión. Para poder aplicar el espesor previsto, que llega hasta 50 cm, incluso en la parte superior de los túneles (clave), se precisa que el fraguado de este hormigón sea muy rápido, para poder realizar inmediatamente la siguiente pasada de la proyección. Por esto se diseñan hormigones con tiempos de fraguado de pocos minutos. Los aditivos para el hormigón proyectado son, en general, acelerantes de alto efecto, que permiten fraguar en 1-4 minutos. 10.1.- Aditivos para gunitado en vía seca Se trata de aditivos en polvo, que se mezclan con la mezcla seca preparada en obra antes de ser bombeada a través del tubo. Esta mezcla recibe el agua en la boquilla, segundos antes de ser proyectada sobre el soporte. Los aditivos de gunitado en seco son acelerantes a base de sales alcalinas. Este tipo de aplicación está siendo utilizada cada vez menos, pues la vía húmeda esta extendiéndose mas, gracias a los nuevos avances en materia de maquinaria. 10.2.- Aditivos para gunitado en vía húmeda Son aditivos líquidos, que se añaden en la boquilla a la masa de hormigón fresco. Proporcionan un efecto acelerante que permite obtener hormigones que fraguan en muy pocos minutos. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 16 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN Se trata de soluciones de sales inorgánicas, generalmente aluminatos y silicatos, tradicionalmente muy alcalinas, aunque los últimos adelantos técnicos han hecho posible la fabricación de aditivos para gunitado en húmedo no alcalinos (alkali-free). Estos aditivos actúan por reacción química acelerando drásticamente la velocidad de fraguado. TIPO Aditivos para hormigón proyectado. EMPLEO Se adicionan en boquilla. Los aluminatos de dosifican entre un 3-8 % y los silicatos en un 6-12 %. EFECTOS SECUNDARIOS Además de la evidente reducción del tiempo de fraguado, estos aditivos reducen las resistencias finales del hormigón. Los aditivos alcalinos pueden provocar la reacción árido-álcali que reduce asimismo las resistencias, por lo que suelen estar limitados en su dosificación. Los aditivos alcalinos pueden resultar agresivos para el personal que lo maneja, tanto si se trata de aditivo en polvo (aspiración) como de aditivo en líquido (salpicaduras). Además, son difíciles de eliminar sin dañar el medio ambiente. SOBREDOSIFICACIONES Pueden producir bajada de resistencias mecánicas, por lo que su dosis debe estar bien contrastada con las resistencias a obtener. A la vez, pueden producir una aceleración excesiva que implica un mayor rebote. RECOMENDACIONES DE USO Tomar las medidas de seguridad necesarias, tanto en el almacenamiento como en la manipulación de los productos alcalinos. (pH≥ 12). Procurar utilizar aditivos no alcalinos. Recordar que el uso de un reductor de agua permite reducir la relación agua/cemento, y mejorar las resistencias iniciales y finales. 11.- ADITIVOS REDUCTORES DE RETRACCIÓN Los aditivos reductores de retracción no son de uso muy popular por su coste elevado y su alta dosificación. Además, un buen curado siempre contribuye a disminuir la retracción. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 17 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN De todos modos, se usan en hormigones especiales, rellenos, anclajes, para hormigonados de grandes superficies... reduciendo la retracción plástica y la fisuración. Son de naturaleza orgánica (glicoles, alcoholes grasos...) y sobredosificados producen retrasos de fraguado. 12.- ADITIVOS INHIBIDORES DE CORROSIÓN Los inhibidores de corrosión son muy útiles en ambientes con riesgo de corrosión para el hormigón armado, por ejemplo en zonas marinas o zonas donde se usen frecuentemente sales de deshielo, ya que los cloruros son muy agresivos para las armaduras. Actúan, pues, inhibiendo el proceso de iniciación de oxidación de las armaduras, ya que se fijan en la superficie metálica impidiendo el contacto con el oxígeno (de todos modos, se requieren los espesores de recubrimiento de armadura estipulados por cada ambiente). Son compuestos de naturaleza reductora combinados con surfactantes, como nitritos y éters de amina que se emplean en dosis elevadas (5-30 l/m 3). Su sobredosificación, si bien puede producir algún aceleramiento, en general tiene pocas repercusiones. 13. ADITIVOS PARA EL HORMIGONADO BAJO EL AGUA Los aditivos para el hormigonado bajo el agua, como evidentemente su nombre indica, se usan en hormigones puestos en obra bajo el agua (obras hidráulicas, puertos, canales...) y actúan evitando que el agua “lave” el hormigón eliminando los componentes finos. Este tipo de aditivos están formulados a base de derivados de la celulosa (espesantes), son de coste elevado y se formulan aproximadamente sobre el 1%. Su sobredosis origina hormigones demasiado espesos. 14.- INFLUENCIA DE LOS ADITIVOS EN LA DURABILIDAD DEL HORMIGÓN Se entiende por durabilidad del hormigón a su capacidad para mantener su integridad estructural, capacidad protectora y cualidades estéticas durante un periodo de tiempo prolongado. De forma genérica puede decirse que la durabilidad del hormigón no debe en ningún caso verse reducida por el empleo de aditivos. Sin embargo se demostrará que el empleo correcto de los aditivos mejora la durabilidad. La durabilidad del hormigón puede ser considerada en los siguientes términos: • Resistencia al ataque de sustancias agresivas (cloruros, sulfatos, etc.) • Resistencia a ciclos hielo-deshielo allí donde se experimenten. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 18 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN • Protección de las armaduras. • Permanencia de la evolución positiva de resistencias a compresión tras los 28 días. • Permanencia de los cambios volumétricos sufridos por el hormigón. 11.1.- Influencia de los reductores de agua 11.1.1.- Resistencia al ataque de sustancias agresivas Una medida del efecto de agentes agresivos sobre la durabilidad es la realizada en diversos estudios sobre la acción del agua de mar o bajo ataque por sulfatos. Se observa que a menor relación agua/cemento mayor la resistencia al ataque. 11.1.2.- Resistencia a ciclos hielo-deshielo El hormigón se deteriora por la expansión del agua contenida en los capilares cuando ésta se hiela. El resultado es la aparición de microfisuras y la consiguiente pérdida de resistencia e impermeabilidad. Por este motivo cualquier reducción de la relación agua/cemento favorece la durabilidad en estas condiciones. Hay experiencias de que cuando los aditivos se emplean para reducir simultáneamente el contenido de cemento, también se produce un notable aumento de la durabilidad probablemente gracias a la propia reducción de la cantidad de cemento que es precisamente la parte sensible al hielo. 11.1.3.- Protección de las armaduras Una de las funciones del hormigón es realizar la protección de las armaduras incorporadas en su seno. Los ensayos de laboratorio y las experiencias prácticas demuestran que con excepción de los aditivos reductores de agua que contienen cloruro cálcico, los demás reductores de agua no aceleran ninguna de las reacciones de corrosión de las armaduras y además, empleados para reducir la relación agua/cemento forman una más impermeable y durable capa protectora de hormigón. Una reducción de la relación agua/cemento reduce la permeabilidad del hormigón con lo que el avance de las sustancias corrosivas o de las reacciones de neutralización de la alcalinidad (carbonatación...) es más lento. Asimismo, incluso cuando los aditivos se empleen para reducir el contenido de cemento, mientras se mantengan las características de la trabajabilidad y resistencia de las correspondientes mezclas no se observa efecto perjudicial sobre la permeabilidad. Los aditivos a base de melamina o naftalen-sulfonato o a base de lignosufonato no presentan efectos de ataque químico directo sobre la armadura ni manifiestan rotura de la capa de pasivación formada por el hormigón y que previene la corrosión. En este apartado debe hacerse excepción expresa de aquellos aditivos que contengan cloruro cálcico en su composición. En último lugar debe indicarse que la adherencia entre el hormigón y la armadura se ve favorecida por la reducción de la relación agua/cemento que genera el empleo de reductores de agua. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 19 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN 11.1.4.- Ganancia de resistencia a compresión La dependencia de las resistencias mecánicas respecto de la relación agua cemento asegura que disminuyendo ésta se mejora en cualquier caso el valor de las resistencias. Es posible también producir un hormigón con un contenido en cemento inferior y una resistencia igual al patrón mediante el empleo de un aditivo reductor de agua y una relación agua/cemento inferior. Sin embargo este proceso debe ser compatible con una evolución positiva de resistencias tras los 28 días. Los ensayos realizados con diversos tipos de aditivo indican que no hay influencia en una pérdida posterior de resistencia ni en cualquier reducción de ganancia de resistencia. 11.1.5.- Cambios volumétricos Las deformaciones volumétricas del hormigón son la retracción (que ocurre bajo condiciones secas) y la fluencia (deformación bajo carga). Cualquier variación del comportamiento del hormigón por la adición de algún componente minoritario podría producir problemas de durabilidad de las estructuras (aumento de flecha en vigas, pérdida de tensión en hormigón pretensado, variaciones de estabilidad en muros y pilares, ...). Diversos estudios muestran que en condiciones de elevada humedad, ambiente donde no hay pérdidas de peso debidas a la evaporación del agua, hay poco cambio de volumen por retracción en hormigones aditivados con reductores de agua. En estas condiciones, la fluencia tampoco se ve afectada significativamente. En condiciones en las que se pierde humedad, la adición de reductores de agua para incrementar la trabajabilidad del hormigón, produce un incremento de la retracción y la fluencia. Por contra, la adición del aditivo con una reducción simultánea del contenido de cemento no produce cambios significativos en la retracción y la fluencia. Asimismo, la adición del aditivo para obtener mayores resistencias reduciendo la relación agua/cemento genera una reducción de la retracción y la fluencia. 11.2.- Influencia de los aireantes 11.2.1.- Resistencia al ataque de sustancias agresivas La permeabilidad del hormigón a los líquidos es reducida por los aireantes con lo que se aprecia un incremento de la resistencia al ataque por soluciones de sulfatos. El uso combinado de aireantes y reductores de agua incrementa aún mas la porosidad interna. 11.2.2.- Resistencia a las condiciones de hielo-deshielo La aportación a la resistencia frente a los ciclos hielo-deshielo es la mayor de las aplicaciones de los aireantes, de tal modo que para cualquier hormigón expuesto a estos efectos y con una relación agua/cemento mayor a 0,45 es necesaria la oclusión de aire. En un hormigón con aire ocluido, las burbujas actúan como recinto en el que se absorben las expansiones del agua al helarse. 11.2.3.- La protección de las armaduras Ensayos han manifestado una reducción de la profundidad de carbonatación en los hormigones con aire ocluido, lo cual mejora la protección de la armadura. Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 20 MONOGRAFÍAS DE FORMACIÓN – 3. ADITIVOS PARA HORMIGÓN Bettor MBT, S.A. - DEPARTAMENTO TÉCNICO SERVICIO TÉCNICO 21