4.5.- Protección contra la Oxidación y la Corrosión Como los

Anuncio

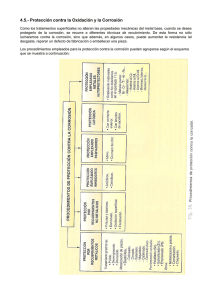

4.5.- Protección contra la Oxidación y la Corrosión Como los tratamientos superficiales no alteran las propiedades mecánicas del metal base, cuando se desea protegerlo de la corrosión, se recurre a diferentes técnicas de recubrimiento. De esta forma no sólo lucharemos contra la corrosión, sino que además, en algunos casos, puede aumentar la resistencia lal desgaste, reparar un defecto de fabricación o embellecer una pieza. Los procedimientos empleados para la protección contra la corrosión pueden agruparse según el esquema que se muestra a continuación: 4.5.1.- Protección por recubrimientos metálicos Es uno de los procedimientos más empleados. Consiste en recubrir el material a proteger de una capa de metal autoprotector lo más compacta y adherente posible. Cualquiera que sea el recubrimiento a emplear existe un tratamiento preliminar que sigue las siguientes fases: Pulido. Debe eliminar todas las huellas de mecanización empleando abrasivos de distinto grado de finura Desengrasado. Permite limpiar las piezas a tratar con disolventes, sosa cáustica o por electrólisis. Decapado. Permite eliminar el orín o cascarilla de las piezas mediante procedimientos mecánicos o químicos. Recubrimiento por electrólisis. Es el proceso empleado para depositar el Cu, Zn, Cd, Ti, Ag, Ni, Sn… El metal protector se utiliza como ánodo y el metal a proteger como cátodo, empleando como electrolito una solución del metal que se ha de depositar en forma de sulfatos o cianuros. Cuando pasa la corriente eléctrica, sobre el metal catódico se crea una fina capa protectora hecha del material procedente del metal anódico, pues la pila obliga a ceder electrones al ánodo que alcanzarán al cátodo. Por este procedimiento se realizan el cobreado, niquelado, cincado, estañado, cromado…, dependiendo del metal protector utilizado en el ánodo. Todos estos procedimientos pueden ser considerados como tratamientos superficiales, pues no existe cambio de composición. Recubrimientos por inmersión en baño de metal fundido o inmersión en caliente. Se trata de un proceso físico-químico que consiste en introducir el material base en estado sólido en un baño de metal fundido durante un espacio de tiempo. Al extraer la pieza, se elimina el recubrimiento sobrante y el metal fundido solidifica. Se utiliza para recubrimiento con materiales de bajo punto de fusión. Los metales de recubrimiento más empleados suelen ser el estaño, el cinc, el aluminio y el plomo. La técnica recibe diferentes nombres según el material utilizado. o Galvanizado. Es el recubrimiento de acero con cinc para proteger el acero contra la humedad y los agentes atmosféricos. Es muy empleada en piezas de todo tipo, tanto las de pequeño tamaño (tornillería) como las de gran tamaño (vigas, rejas, farolas y vallas protectoras). o Estañado. Es el recubrimiento de metales por inmersión en un baño de estaño fundido. El estaño es catódico respecto al acero. Se emplea principalmente en la fabricación de hojalata para proteger útiles de cocina, tubos de condensadores, tuberías de agua… Aluminización. El aluminio se usa también sobre el acero. Presenta una mayor calidad y economía de costes Plombeado. El plomo se emplea para recubrir cables y tuberías. o o 4.5.2.- Protección por recubrimientos no metálicos Consiste en aislar el metal base del medio ambiente de modo que quede protegido contra la corrosión, el calor o la electricidad. Los procedimientos más empleados son: las pinturas y barnices, los plásticos, la fosfatación, el esmaltado y la oxidación superficial Recubrimiento con pinturas y barnices. Recubrimiento esmaltado. Los esmaltes y cerámicas, además de ser anticorrosivos, se caracterizan por su resistencia a las altas temperaturas y a la abrasión, por lo que se utilizan para revestir partes de motores térmicos. Plásticos. Los recubrimientos plásticos son muy resistentes a la oxidación, no conducen la electricidad y suelen ser muy flexibles. Su principal inconveniente es su escasa resistencia al calor. Se emplean para recubrir chapas de acero, componentes eléctricos… Fosfatación. Las piezas se sumergen en baños de una solución acuosa de fosfato metálico ácido (fosfato ácido de manganeso, cinc, cadmio o sodio) para originar la aparición de una capa de fosfatos metálicos en la superficie del metal que le protegen contra la humedad por ser insolubles en agua. Se emplea como subcapa en el hierro y el acero cuando éstos han de ser posteriormente pintados o plastificados. Oxidación superficial. La oxidación puede realizarse: o o Por ataque de un ácido (oxidación química). Consiste en sumergir el metal en una solución acuosa de un cuerpo capaz de reaccionar sobre el metal, generando una finísima capa en la superficie. Por electrólisis (oxidación anódica). Se emplea sobre todo en proteger piezas de aluminio. El material que se obtiene se denomina aluminio anodizado. El proceso de anodizado del aluminio se lleva a cabo en baños de ácidos (sulfúrico (H2SO4 es el más utilizado, crómico o fosfórico)). Las piezas a oxidar se colocan en el ánodo de una cuba electrolítica y en el cátodo se coloca una placa de aluminio. La oxidación la provoca el oxígeno, que se desprende del ánodo formando una capa protectora de óxido 4.5.3.- Protección empleando inhibidores Los inhibidores son sustancias que, añadidas en proporciones muy pequeñas a un medio corrosivo, permiten reducir o detener la velocidad de corrosión del metal con el que están en contacto, formando un compuesto protector sobre la superficie de dicho metal 4.5.4.- Protección catódica contra la corrosión Es un método empleado en proteger construcciones metálicas en contacto con medios acuosos o que se encuentren simplemente a la intemperie, como tuberías, estructuras, depósitos, barcos, etc. En la protección catódica se conecta el metal a una corriente que se oponga a la fuga de electrones generados en la reacción anódica, que es la que provoca la corrosión. Puede realizarse mediante corriente continua exterior o a través de ánodos de sacrificio. Los ánodos más empleados son de cinc, magnesio, aluminio o aleación de magnesio. Estos metales son sacrificados y se consumen a costa de proteger el metal situado como cátodo.