universidad central del ecuador facultad de ingeniería, ciencias

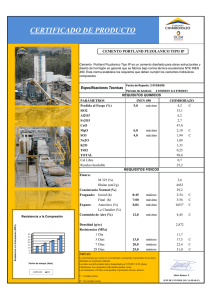

Anuncio