Manual de Buenas Prácticas Ambientales en la Industria Gráfica

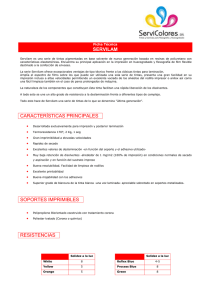

Anuncio