artículo completo

Anuncio

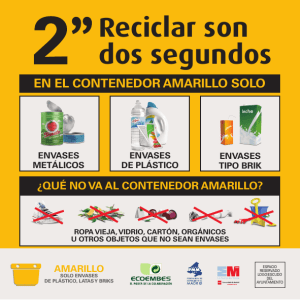

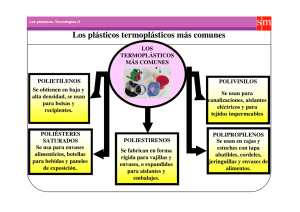

REPORTAJE OPTIMIZACIÓN DEL CENTRO DE TRATAMIENTO DE RESIDUOS MUNICIPALES DE GAVÁ - VILADECANS Avanzando hacia una economía circular I www.retema.es I Noviembre/Diciembre 2015 RETEMA 9 REPORTAJE I OPTIMIZACIÓN DEL CENTRO DE TRATAMIENTO DE RESIDUOS MUNICIPALES DE GAVÁ-VILADECANS Marc Nogueira Técnico SEMESA I www.tersa.cat Accesos a la planta E l Centro de Tratamiento de Re- de modernizar las dos plantas produc- en el contenedor amarillo. Éstos son siduos Municipales (CTRM) de tivas del centro, y con ello afianzar un separados según su volumen y com- Gavà – Viladecans, gestionado servicio público relevante para la recu- posición: PET, PEAD NATURAL, PE- por la empresa Tractament i peración de materiales valorizables AD COLOR, PEBD y MIX, férricos, procedentes de los residuos. aluminios, y bricks; para ser transpor- Selecció de Residus, S.A. (TERSA), es una instalación dedicada a la selección En cierta manera, la ejecución de es- y recuperación de envases, y al trata- ta actuación refleja uno de los rasgos miento de residuos voluminosos y ma- que identifica la trayectoria de TERSA La producción anual es de 24.000 dera, procedentes de los 36 municipios desde su creación: la evolución cons- t/año, que hasta ahora se trataban en que configuran el Área Metropolitana tante, la capacidad de adaptación a los dos plantas: una semiautomática (18.000 de Barcelona (AMB). cambios, y la disposición para afrontar t/año) y una manual (6.000 t/año). En funcionamiento des del año nuevos retos. recuperadores que los reciclarán. La planta de tratamiento de residuos voluminosos gestiona 50.000 t/año de 1992, y operado por la filial de TERSA Selectives Metropolitanes, S.A. (SE- tados posteriormente a los diferentes OBJETIVOS DEL PROYECTO voluminosos y madera procedentes de la recogida de los puntos limpios y de la re- MESA), el centro requería de la optimi- cogida viaria de los diferentes municipios zación de ambas instalaciones para El centro cuenta con dos instalacio- dar continuidad al modelo de gestión nes de tratamiento de residuos.¡La de residuos impulsado por AMB. Este planta de selección de envases trata Los residuos voluminosos se separan proyecto ha supuesto la oportunidad los distintos materiales depositados por tipología de materiales para su trata- 10 RETEMA Noviembre/Diciembre 2015 del área metropolitana de Barcelona. I www.retema.es I OPTIMIZACIÓN DEL CENTRO DE TRATAMIENTO DE RESIDUOS MUNICIPALES DE GAVÁ-VILADECANS I REPORTAJE Antigua planta de envases Obra civil de la planta de envases Montaje mecánico de la planta de envases miento: colchones, chatarra, RAEEʼs, la nave industrial existente, que hasta nes de euros y han tenido una duración materiales textiles, etc. Y la madera se ahora había albergado la planta de en- total de un año de ejecución. Cabe des- tritura a distintos tamaños para reutilizar- vases manual. tacar una dificultad añadida de las obras, la para la fabricación de tablero de aglo- • Renovación de la línea productiva de ya que se ha mantenido la producción merado o como combustible industrial. la planta de envases semiautomática, de las plantas existentes mientras se ha Los objetivos principales del proyecto cuyo resultado es una instalación que llevado a cabo el montaje actual. de optimización han sido los siguientes: mantiene la capacidad de tratar las • Adecuar y modernizar las instalacio- 24.000 t/año que hasta ahora se han MEJORAS EN LA PLANTA DE gestionado en el CTRM. SELECCIÓN DE ENVASES nes existentes, en funcionamiento des Complementariamente, la interven- La nueva planta de selección de en- • Minimizar los impactos ambientales y ción también ha incluído la adecuación vases, en funcionamiento desde febre- mejorar las condiciones de trabajo. de los siguientes elementos y sistemas: ro del 2015, se diferencia de la anterior del año 1992. • Mantener la capacidad de tratamien- en cinco aspectos fundamentales, que to de envases en las 24.000 t/año, da- • Desmantelamiento de la actividad de han supuesto una mejora sustancial da la finalización del periodo de vida gestión de envases manual, por finali- del proceso: útil de la planta de selección manual. zación de su periodo de vida útil. OBRAS DE REMODELACIÓN • Renovación y adecuación de las ins- Tratamiento en una única talaciones eléctricas de baja tensión. instalación de las 24.000 t/año • Renovación y adecuación del sisteEl proyecto se ha estructurado entor- ma de protección contraincendios. no a dos grandes hitos principales: La instalación actual permite tratar los envases que anteriormente se • Rediseño de la planta de tratamiento Los trabajos de remodelación han su- gestionaban en dos plantas distintas de residuos voluminosos, y traslado a puesto una inversión total de ocho millo- del mismo centro (de 18.000 t/año y I www.retema.es I Noviembre/Diciembre 2015 RETEMA 11 REPORTAJE I OPTIMIZACIÓN DEL CENTRO DE TRATAMIENTO DE RESIDUOS MUNICIPALES DE GAVÁ-VILADECANS Trómel 6.000 t/año respectivamente). Esto iba directo al abrebolsas, mientras que recircular todos aquellos que no se ha- implica una mejora significativa res- actualmente únicamente recibe la frac- yan separado correctamente. pecto a la configuración anterior, ción bolsa, aumentándose así el rendi- puesto que producir en una única ins- miento de este equipo. Optimización de la separación balística mediante dos talación permite, entre otros, optimizar Finalmente, la fracción voluminosa la gestión, reducir costes de logística (que hasta el momento se separaba y mantenimiento, y centralizar y mejo- manualmente), ahora se separa mecá- rar el control de calidad. nicamente en el trómel y se envía di- En este caso, la mejora viene deter- separadores en serie rectamente a la cabina de control de minada por la configuración de los se- Instalación de un trómel de 4 calidad para recuperar todos aquellos paradores balísticos en un único blo- fracciones envases que sean recuperables, y para que. Con ello se optimiza el espacio Hasta ahora, la planta no disponía de un elemento como el trómel. Con él, se consigue separar el material alimentado en fracción fina, fracción envases, fracción bolsas, y fracción voluminosa. Esta mejora permite separar el flujo entrante de forma que se regula mejor la producción. La fracción fina (que con la planta anterior no se separaba), tras pasar por un separador magnético, se envía directamente al rechazo. La fracción envases se envía directamente al separador balístico. Este hecho implica una mejora clara en la dosificación de la producción, ya que, Separador balístico con la instalación anterior, todo el flujo 12 RETEMA Noviembre/Diciembre 2015 I www.retema.es I REPORTAJE I OPTIMIZACIÓN DEL CENTRO DE TRATAMIENTO DE RESIDUOS MUNICIPALES DE GAVÁ-VILADECANS la fracción de envases plásticos cular los materiales descartados en un todo aquello que no sea plástico principio y que éstos sean nuevamente (latas, bricks y rechazo principal- procesados; y mejorar el control sobre la mente). Con esta medida se ha fracción rechazo de la planta y, por lo optimizado la separación poste- tanto, recuperar de forma directa todos rior de cada uno de los envases, aquellos envases valorizables que no se ya que la cantidad de material que han podido separar durante el proceso. circula por la cinta es menor, con Además, ahora la mayor parte de los lo se genera una mejora en la efi- trabajadores están ubicados en una ciencia de separación de las dife- única zona de trabajo, cerrada y con rentes fracciones. Así mismo, an- mejores condiciones de confort. teriormente se separaba el brick mediante un inductor de Foucault, MEJORAS EN EL mientras que en la actualidad esta PROCESO DE separación se lleva a cabo me- TRATAMIENTO DE diante un separador óptico, au- RESIDUOS mentándose así los índices de re- VOLUMINOSOS cuperación de este material. La nueva planta de tratamiento de Integración de una única residuos voluminosos, en funciona- cabina de control de miento desde abril de 2015, se diferen- calidad dentro del proceso cia de la anterior en tres aspectos fun- Separador óptico damentales: Uno de los cambios más evidentes se ha producido en el control Nueva maquinaria de trituración ocupado, y se permite reducir el núme- de calidad. Ahora se realiza mediante ro de cintas necesarias. Así mismo, la selección manual en cabina de todos los ubicación en dos alturas (un separador materiales producidos, excepto los férri- La nueva instalación cuenta con una balístico encima de otro) permite una cos, que son prensados directamente. maquinaria renovada de trituración de mejor segregación de la fracción bolsa La nueva cabina de control de calidad madera con martillos, que optimiza es- y de film, evitando que éstos descien- permite realizar un control de calidad fi- te proceso ya que ha permitido unificar dan al piso inferior. nal de forma diferenciada de todos los los anteriores procesos de trituración materiales; mayor flexibilidad para recir- primaria y secundaria en uno solo. Optimización de la cascada de ópticos Silos Las principales modificaciones respecto al proceso de separación óptica han sido las siguientes: 1. Cambio en el sistema de separación: todo el flujo de rodantes se diferencia desde un inicio en envases plásticos y envases no plásticos. 2. Separación óptica de los bricks: anteriormente eran separados por un inductor de Foucault junto con las latas de aluminio. Estos cambios suponen eliminar de 14 RETEMA Noviembre/Diciembre 2015 I www.retema.es I OPTIMIZACIÓN DEL CENTRO DE TRATAMIENTO DE RESIDUOS MUNICIPALES DE GAVÁ-VILADECANS I REPORTAJE Cargadora alimentando la trituradora de martillos y paneles fonoabsorbentes del techo Las principales características técni- Se trata de tres silos ventilados de cas de esta máquina se recogen a con- 1.450 m3 útiles, para una capacidad tinuación: máxima de aproximadamente 1.000 t Todos aquellos residuos distintos de de material en el conjunto de los silos. la madera se envían a una zona espe- tillos Minimización del impacto cíficamente habilitada para su almacenamiento en cajas de 30 m3, para su • Capacidad de diseño: 20 t/h ambiental posterior valorización mediante gestión • Tecnología trituración: molino de mar- • Capacidad nominal: 16 t/h • Régimen de trabajo: Eʼs, residuos especiales, rechazo, metales, plásticos, colchones, y vidrios. externa. En cambio, la madera selecEn el diseño de esta planta uno de cionada se separa en la zona de selec- - 365 días/año los aspectos que se ha tenido en espe- ción para su posterior procesamiento. - 11 h/día de disponibilidad efectiva cial consideración ha sido el de minimizar los impactos ambientales asocia- Alimentación Almacenamiento del producto dos a la actividad. En este sentido, la final en silos cerrados planta cuenta con un completo sistema La alimentación del proceso se reali- de aspiración y filtración para reducir al za mediante una pala cargadora. El ma- mínimo las emisiones de polvo, así co- terial se descarga en una plataforma de mo medidas para controlar el ruido. tipo piso móvil de cadena que dispone Hasta ahora, el conjunto del proceso se hacía al aire libre, incluido el almace- de una tolva superior de captación de namiento del material procesado, que se acumulaba en pilas. Aparte de confi- Descripción del proceso de polvo y lonas perimetrales con el objeti- nar en un espacio cerrado todo el proce- tratamiento de voluminosos vo de minimizar los caudales a extraer. Recepción ción del triturador se realiza de forma El transporte a la boca de alimenta- so de trituración y cribado, se han construido tres silos para el almacenamiento secuenciada con los parámetros de de la madera procesada. Esta nueva configuración contribuye a minimizar Los residuos que entran en el CTRM consumo registrados por el triturador, las emisiones de polvo, y a su vez facili- se descargan en la zona de recepción, alcanzándose así una continuidad en ta las operaciones de carga de camio- y seguidamente los operarios realizan la trituración y aumentando la eficien- nes, que puede ser gestionada de forma una selección manual de las diferentes cia del equipo. Esta secuencia se con- automática desde la sala de control. fracciones valorizables: madera, RAE- sigue encauzando el material a una bo- I www.retema.es I Noviembre/Diciembre 2015 RETEMA 15 REPORTAJE I OPTIMIZACIÓN DEL CENTRO DE TRATAMIENTO DE RESIDUOS MUNICIPALES DE GAVÁ-VILADECANS material para mejorar la eficiencia en la Sistema de captación y filtrado de polvo separación en la torre de selección. Este equipo también dispone de una tolva de captación de polvo para eliminar la pérdida de material y minimizar la nube confinada de polvo. Separación por corrientes de Foucault El flujo de material disgregado entra en contacto con un separador de materiales no férricos mediante corrientes de Foucault. Separación granulométrica El flujo de madera triturada en diferentes granulometrías se separa en ca en cuña donde éste se confina por fuego así como una extinción localiza- una criba de rodillos tipo estrella que una serie de rodillos dentados acopla- da autónoma que utiliza CO 2 o gas inerte, permitiendo así parar el proceso separa el material en tres fracciones. inmediatamente y extinguir el incendio la caracterización y eficiencia de la tri- previa propagación. turación y malla de calibrado. Separación magnética primaria Elevación del material a carga dos a una plataforma basculante. Trituración La trituración se realiza mediante un Alcanza un rendimiento del 98% sobre de silos molino triturador de martillos, que fracciona el material en granulometrías de Para la recuperación de materiales hasta 50 mm. Aquellos impropios que férricos, existen 2 separadores mag- El material listo para almacenamien- no son aptos en el proceso de tritura- néticos: uno en la cinta de salida de to se eleva mediante cintas tipo redler ción se expulsan de forma automática trituración, y otro en la cinta de salida hasta la parte superior de los silos, los para evitar atascos que puedan com- del disgregador vibrante. Así mismo, cuales disponen de un transporte único prometer la disponibilidad de la línea. para acabar de asegurar la calidad del y flexible para cada fracción permitien- El equipo dispone de una parrilla de material, se ha instalado un tambor do cargar cualquier silo con el material calibrado del material de salida cons- imantado para recuperar aquel mate- más conveniente. truida en láminas de acero (con un es- rial que no haya podido separarse con pesor ≥15mm) encastadas y soldadas, los dos primeros separadores. Las tol- así como una segunda de contra-la- vas de captación del material férrico mas realizada en acero tratado térmi- disponen de un revestimiento interior Para el buen funcionamiento de la camente con una dureza superficial de teflón así como un punto de capta- planta, es necesario un volumen de es- igual o superior a 54/56 HRC. ción de polvo para eliminar la pérdida tocaje mínimo de cinco días laborales; de material y minimizar la nube confi- es decir, unas 1.000 toneladas de ma- nada de polvo. terial triturado aproximadamente. Para a una cinta de transporte capotada y Vibración y separación de la ello, se dispone de tres silos con una capacidad volumétrica de 1.450 m3, lo exenta de pérdida de material o de vena de material que supone aproximadamente unas El material triturado es recibido por dos tornillos sinfines completamente cerrados, los cuales envían el material Almacenamiento en silos 350 toneladas en cada uno de ellos. El emisión de partículas fugitivas. La tolva de alimentación descarga el El material pasa a ser transportado responsable de la planta, mediante un material sobre un doble sinfín, que dis- por una banda apoyada por vibración sistema de alarma, puede conocer pone de un sistema de detección de cuyo objetivo es disgregar la vena de cuándo uno de los silos alcanza el 80% 16 RETEMA Noviembre/Diciembre 2015 I www.retema.es I OPTIMIZACIÓN DEL CENTRO DE TRATAMIENTO DE RESIDUOS MUNICIPALES DE GAVÁ-VILADECANS I REPORTAJE de la capacidad, pudiendo seleccionar po máximo de carga del camión es de de envases en las 24.000 t/año. un nuevo silo de destino. treinta minutos. En el dintel superior de • Mejora de la eficiencia tanto operati- salida de camión se ha instalado un va como económica de ambas plantas, sistema de agua nebulizada para con- consolidando una disponibilidad en tener el posible polvo que pueda eva- continuo de las instalaciones de un cuar al exterior al salir el camión. 90% del tiempo efectivo de trabajo. Expedición del material La expedición del material se realiza • Reducción del consumo de energía, directamente en el camión, de forma automática, mediante mangueras ex- RESULTADOS minimización de impactos ambientales, y mejora de las condiciones de trabajo. tensibles y con doble camisa de aspiración de eventuales partículas fugitivas, A continuación se recogen de forma • Garantía de mantenimiento de los de forma que la emisión de polvo al ex- sintética los principales resultados de puestos de trabajo directos e indirectos terior sea nula. esta actuación: asociados a esta actividad. El sistema de descarga se inicia desplegando la boca de salida hasta la ba- • Modernización de una instalación cla- En definitiva, las obras de optimiza- se de la caja del camión y progresiva- ve en el ámbito de la gestión de residuos ción del Centro de Tratamiento de Resi- mente se eleva hasta alcanzar la cota de proximidad, e impulso de un servicio duos Municipales han dado cumplimien- máxima del camión. Esta descarga se público relevante para la valorización to a los objetivos planteados al inicio del realiza en varias secuencias hasta que material de los residuos municipales. proyecto, y contribuyen claramente a la el camión alcance la carga prevista y • Mantenimiento de la capacidad de sostenibilidad operativa, económica y proceda al cierre del capotado. El tiem- tratamiento de la planta de selección ambiental de ambas instalaciones.