DISEÑO DE UNA MEZCLA DE CONCRETO UTILIZANDO

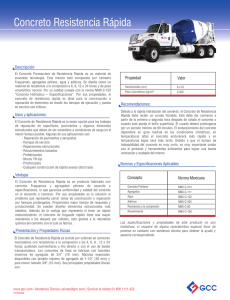

Anuncio