CNC 8070 - Trabajo con palpador (modelo ·T·)

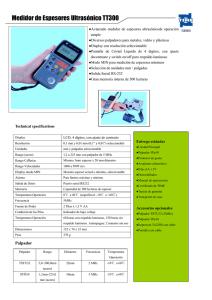

Anuncio